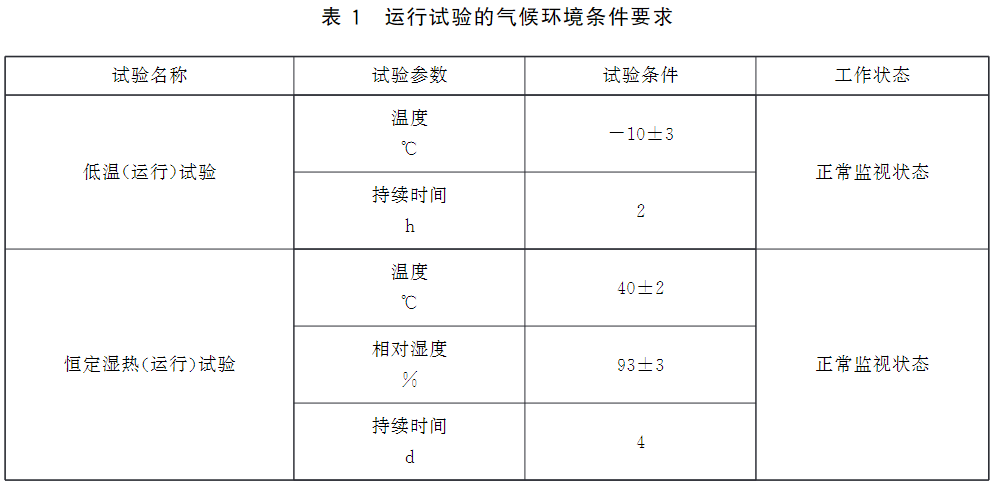

前言中华人民共和国国家标准 电气火灾监控系统 第4部分:故障电弧探测器 Electrical fire monitoring system-Part 4:Arcing fault detectors GB 14287.1-2014 颁布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 发布时间:2014年06月24日 施行时间:2015年06月01日 GB 14287的本部分的第5、7、8章为强制性的,其余为推荐性的。 GB 14287《电气火灾监控系统》由以下部分组成: ——第1部分:电气火灾监控设备; ——第2部分:剩余电流式电气火灾监控探测器; ——第3部分:测温式电气火灾监控探测器; ——第4部分:故障电弧探测器; …… 本部分为 GB 14287的第4部分。 本部分按照 GB/T 1.1—2009给出的规则起草。 本部分由中华人民共和国公安部提出。 本部分由全国消防标准化技术委员会火灾探测与报警分技术委员会(SAC/TC 113/SC 6)归口。 本部分由公安部沈阳消防研究所负责起草,宁波习羽电子发展有限公司、上海华宿电气技术有限公司、沈阳斯沃电器有限公司、福建俊豪电子有限公司参加起草。 本部分主要起草人:丁宏军、高伟、张颖琮、李小白、曹振、刘长安、齐梓博、胡少英、黄武杰。 1 范围GB 14287 的本部分规定了故障电弧探测器的术语和定义、分类、要求、试验、检验规则、标志和使用说明书。本部分适用于工业与民用建筑中10kW及其以下电气线路中安装使用的故障电弧探测器。其他装置中使用的用于电气火灾监控的故障电弧探测器,以及其他环境下具有特殊要求的故障电弧探测器,除特殊要求由有关标准另行规定外,亦适用于本部分。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB 4706.1 家用和类似用途电器的安全 第1部分:通用要求 GB/T 9969 工业产品使用说明书 总则 GB 12978 消防电子产品检验规则 GB 16838 消防电子产品环境试验方法及严酷等级 GB/T 17626.2 电磁兼容 试验和测量技术 静电放电抗扰度试验 GB/T 17626.3 电磁兼容 试验和测量技术 射频电磁场辐射抗扰度试验 GB/T 17626.4 电磁兼容 试验和测量技术 电快速瞬变脉冲群抗扰度试验 GB/T 17626.5 电磁兼容 试验和测量技术 浪涌(冲击)抗扰度试验 GB/T 17626.6 电磁兼容 试验和测量技术 射频场感应的传导骚扰抗扰度 GB 23757—2009 消防电子产品防护要求 3 术语和定义下列术语和定义适用于本文件。3.1 故障电弧 arcing fault 由于电气线路或设备中绝缘老化破损、电气连接松动、空气潮湿、电压电流急剧升高等原因引起空气击穿所导致的气体游离放电现象。 3.2 故障电弧探测器 arcing fault detector 用于探测被保护电气线路中产生故障电弧的探测器。 4 分类故障电弧探测器(以下简称探测器)按工作方式可分为:a)非独立式; b)独立式。 5 要求5.1 总则5.2 外观要求 5.3 基本要求 5.4 报警性能 5.5 重复性 5.6 电压波动性能 5.7 绝缘电阻 5.8 泄漏电流 5.9 电气强度 5.10 气候环境耐受性 5.11 机械环境耐受性 5.12 主要部件性能 5.1 总则探测器应按第6章规定进行试验,试验结果应符合第5章的对应要求。5.2 外观要求探测器表面无腐蚀、涂覆层脱落和起泡现象,无明显划伤、裂痕、毛刺等机械损伤,紧固部位无松动。5.3 基本要求5.3.1 采用 AC 220V/50 Hz交流电源供电的探测器,电源线输入端应设接线端子。5.3.2 探测器应具有红色报警确认灯。当被监视区域参数符合报警条件时,探测器报警确认灯应点亮,并保持至被复位。确认灯点亮时在其正前方3m处,照度不超过 500lx 的环境条件下,应清晰可见。 5.3.3 探测器连接其他辅助设备(例如远程确认灯、控制继电器等)时,与辅助设备间连接线的断路和短路不应影响探测器的正常工作。 5.3.4 探测器的出厂设置不应被轻易改变。当确需改变时,需使用特殊手段(如专用工具或密码),否则不应破坏其封条。 5.3.5 探测器的报警性能如果可在探测器或在与其相连的监控设备上进行现场设置,则应满足以下要求: a) 当制造商声明所有设置均满足本部分的要求时,探测器在任意设置的条件下均应满足本部分的要求,且对于现场设置应只能通过专用工具、密码或探头与底座的分离等手段实现; b) 当制造商声明某一设置不满足本部分的要求时,该设置应只能通过专用工具、密码手段实现,且应在探测器上或有关文件中明确标明该项设置不能满足本部分的要求。 5.3.6 探测器的防护性能应符合 GB 23757—2009中3.2.1的要求。 5.4 报警性能5.4.1 当被探测线路在1s内发生14个及其以上半周期的故障电弧时,探测器应在30s内发出报警信号,点亮报警指示灯;非独立式探测器的报警指示应保持至与其相连的电气火灾监控设备复位,独立式探测器的报警指示应保持至手动复位。5.4.2 当被探测线路在1s内发生9个及其以下半周期的故障电弧时,探测器不应发出声、光报警信号和控制信号,但可采取其他方式的提示。 5.4.3 探测器应设有一组控制输出,发出报警信号时,控制输出应在1s内动作。 5.4.4 探测器在误报警试验过程中,不应发出报警和控制信号。 5.4.5 探测器在负载抑制性试验过程中,应在30s内发出报警和控制信号。 5.5 重复性重复测量3次探测器的报警时间,通电1d后再测量3次报警时间,其报警时间应满足5.4的要求。通电期间,探测器不应发出报警信号和故障信号。5.6 电压波动性能采用 AC 220 V/50 Hz 交流电源供电的探测器,在供电电压为 AC 187 V 和 AC 242 V 条件下,应能正常工作,其报警时间应满足5.4的要求。5.7 绝缘电阻探测器的外部带电端子与机壳间的绝缘电阻值应不小于20 MΩ;220 V/50 Hz 交流电源输入端与机壳间的绝缘电阻值应不小于50 MΩ。5.8 泄漏电流采用 AC 220 V/50 Hz 交流电源供电的探测器在1.06倍额定电压下工作时,泄漏电流值应不超过0.5 mA。5.9 电气强度采用 AC 220 V/50 Hz 交流电源供电的探测器的电源插头(或电源接线端子)与机壳间应能耐受频率为 50 Hz,有效值为 AC 1 250 V 的电压历时 1 min 的电气强度试验。试验期间,探测器不应发生击穿现象;试验后,探测器的性能应符合5.4的要求。5.10 气候环境耐受性探测器应能耐受表1所规定气候环境条件下的各项试验。试验期间,探测器应保持正常监视状态;试验后,应无破坏涂覆和腐蚀现象,探测器的报警时间应满足5.4的要求。

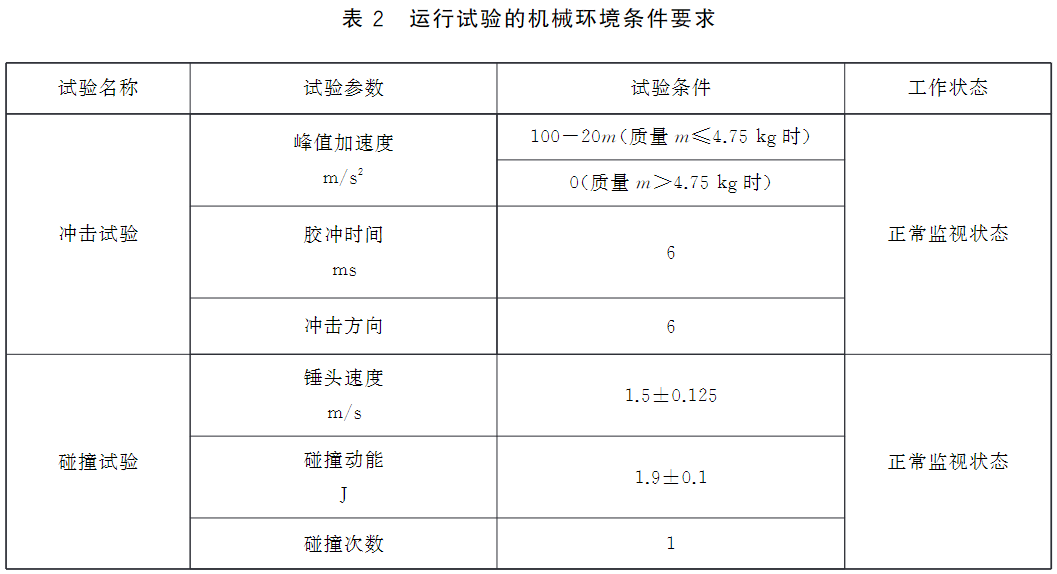

5.11 机械环境耐受性5.11.1 运行试验探测器应能耐受表2所规定的机械环境条件下的各项试验。试验期间,应保持正常监视状态;试验后,不应有机械损伤和紧固部位松动现象,探测器的报警时间应满足5.4的要求。

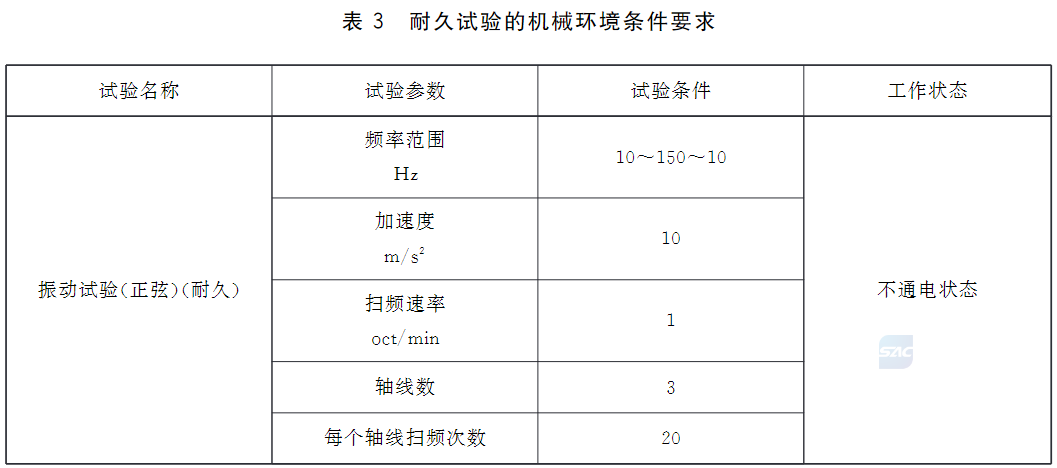

5.11.2 耐久试验 探测器应能耐受表3所规定的机械环境条件下的各项试验。试验期间,应保持正常监视状态;试验后,不应有机械损伤和紧固部位松动现象,探测器的报警时间应满足5.4的要求。

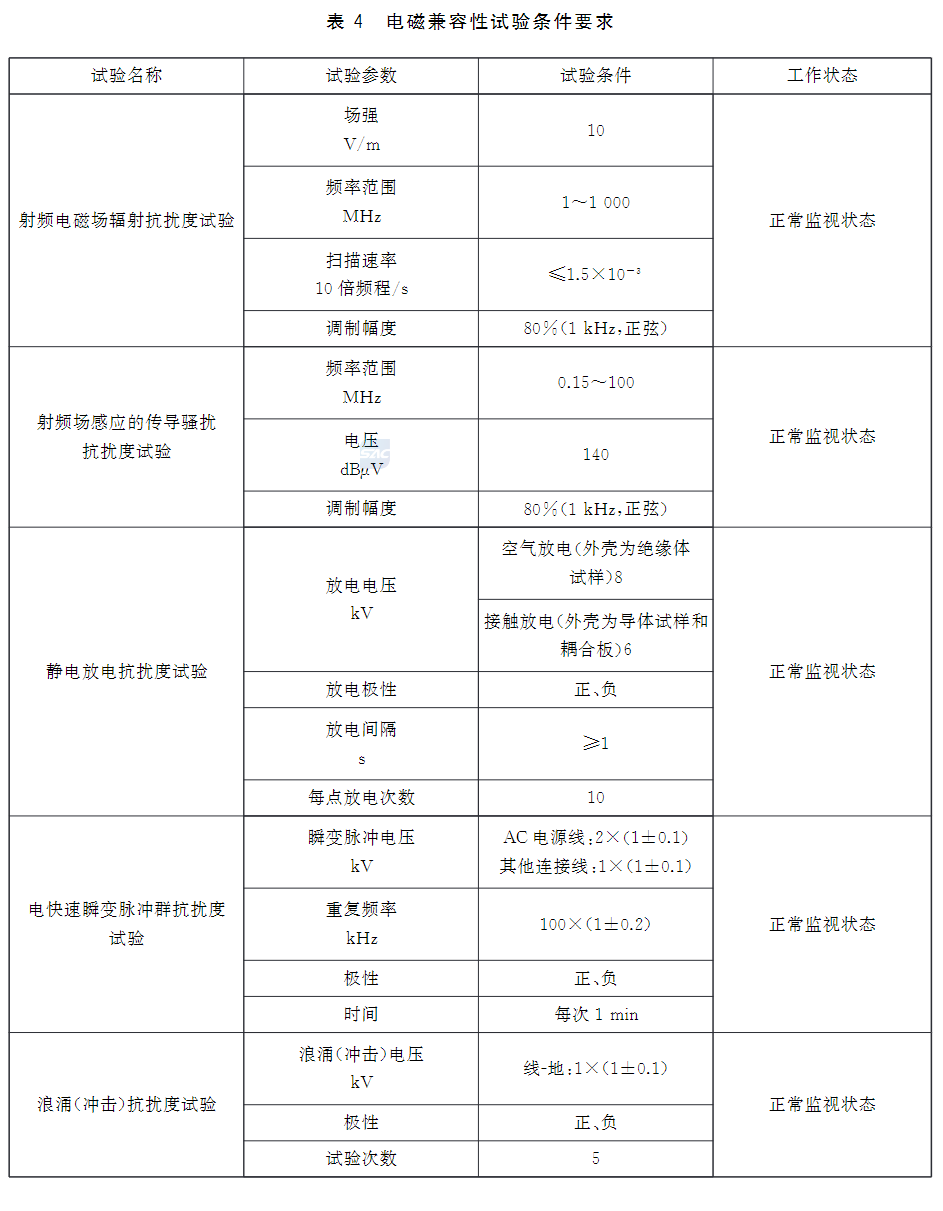

5.11.3 电磁兼容性能 探测器应能耐受表4所规定的电磁兼容性试验。试验期间,应保持正常监视状态;试验后,探测器应能正常工作,报警时间应满足5.4的要求。

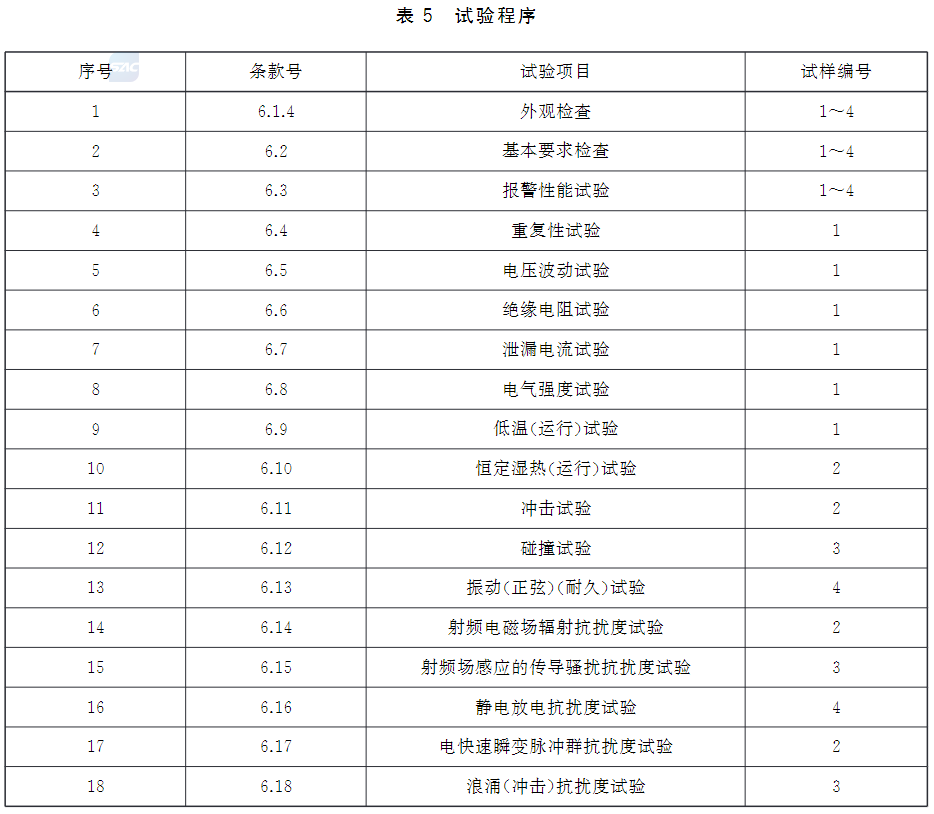

5.12 主要部件性能5.12.1 ―般要求探测器的主要部件应采用符合国家有关标准的定型产品。 5.12.2 指示灯 5.12.2.1 每个指示灯都应用中文清晰地标注其功能。 5.12.2.2 指示灯应用颜色标识,红色表示报警状态;黄色表示故障状态;绿色表示正常状态。 5.12.2.3 指示灯在其正前方3m处、在照度不超过 500 lx 的环境条件下,应清晰可见。 5.12.3 显示器 在照度不超过 500 lx 的环境条件下,显示的信息应在正前方 0.8 m处、22.5°视角范围内清晰可读。 5.12.4 音响器件 在正常工作条件下,距探测器正前方1m处的声压级(A计权)不应小于70 dB。 5.12.5 开关和按键(钮) 开关和按键(钮)应操作灵活、可靠,功能标注清晰。 5.12.6 接线端子 5.12.6.1 探测器应设外接连接线的接线端子。 5.12.6.2 接线端子都应清晰地标注其功能。 5.12.6.3 强电的接线端子应设在探测器的内部或用安全、可靠的防护措施保护。 5.12.6.4 强电和弱电接线端子应分开设置。 6 试验6.1 总则6.2 基本要求检查 6.3 报警性能试验 6.4 重复性试验 6.5 电压波动试验 6.6 绝缘电阻试验 6.7 泄漏电流试验 6.8 电气强度试验 6.9 低温(运行)试验 6.10 恒定湿热(运行)试验 6.11 冲击试验 6.12 碰撞试验 6.13 振动(正弦)(耐久)试验 6.14 射频电磁场辐射抗扰度试验 6.15 射频场感应的传导骚扰抗扰度试验 6.16 静电放电抗扰度试验 6.17 电快速瞬变脉冲群抗扰度试验 6.18 浪涌(冲击)抗扰度试验 6.1 总则6.1.1 试验的大气条件除在有关条文另有说明外,则各项试验均在下述大气条件下进行: ——温度:15 ℃~35 ℃; ——湿度:25%~75%; ——大气压力:86 kPa~106 kPa。 6.1.2 试验的正常监视状态 在有关条文中没有特殊要求时,应保证探测器的工作电压为额定工作电压,并在试验期间保持工作电压稳定。 6.1.3 容差 除在有关条文另有说明外,各项试验数据的容差均为±5%;环境条件参数偏差应符合 GB 16838要求。 6.1.4 外观检查 试验样品(以下简称试样)在试验前应进行外观检查,符合 5.2 的要求后方可进行试验。 6.1.5 试样 4套探测器,并在试验前予以编号。 6.1.6 探测器的安装 试样应按制造商规定的正常安装方式安装。如果说明书给出多种安装方式,试验中应采用对试样工作最不利的安装方式。 6.1.7 试验程序 按表5规定的程序进行试验。

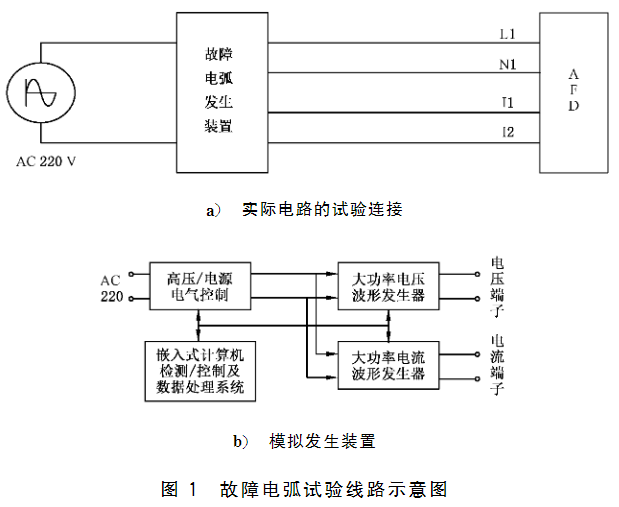

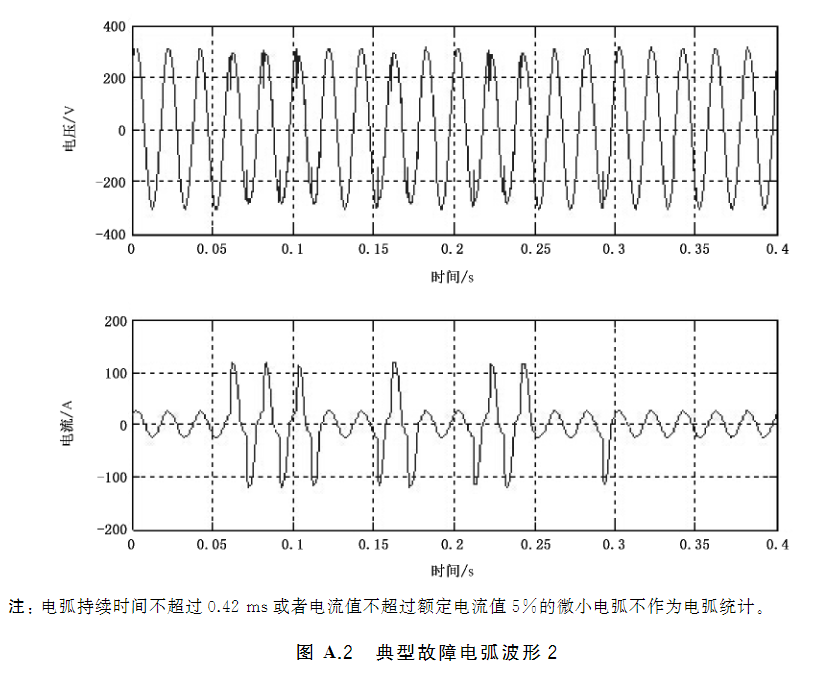

6.2 基本要求检查6.2.1 对于采用 AC 220 V/50 Hz交流电源供电的试样,检查试样的电源输入接线端子。6.2.2 使试样报警,检查试样的报警确认灯;手动复位试样,观察并记录试样的工作状态。 6.2.3 对于连接辅助设备的试样,分别使辅助设备连接线断路和短路,观察并记录试样的工作状态。 6.2.4 检查试样的出厂设置状态。 6.2.5 对于报警参数可进行现场设置的试样,检查试样的设置状态。 6.2.6 按照 GB 23757—2009中4.2的要求进行外壳防护等级试验。 6.3 报警性能试验6.3.1 试样连接6.3.1.1 试样进行报警性能试验应采用实际电路或与之等效的故障电弧模拟发生装置。实际电路的试验连接示意图如图1a)所示,故障电弧模拟发生装置的示意图如图1b)所示,典型故障电弧波形图参见附录A。

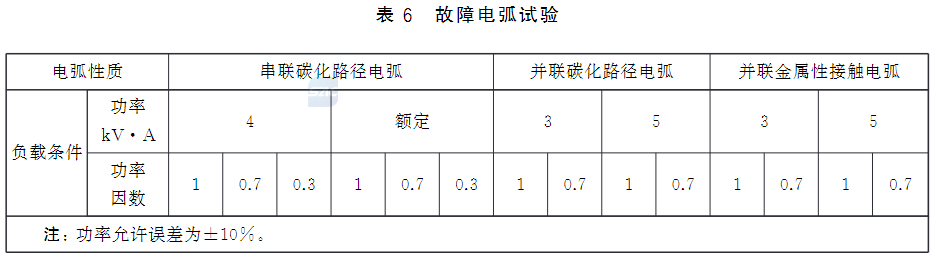

6.3.1.2 故障电弧模拟发生装置的技术指标应符合下列要求: a)电压输出端子:电压输出值为 AC 220×(1±10%)V;电流输出值≤2 A;信号宽带不小于20 kHz。 b)电流输出端子:电压输出值为 AC 20 V~60 V;电流输出值≤60 A。 c)最大单次工作时间:5min。 d)工作电源:AC 220 V。 6.3.2 故障电弧试验 6.3.2.1 试验步骤 6.3.2.1.1 按照表6所要求的电弧性质和负载条件,分别对试样进行试验。

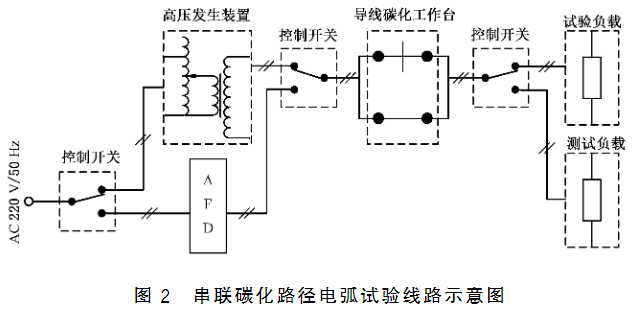

6.3.2.1.2 启动试验设备后,若线路中产生每秒最多9个及以下半周期的故障电弧或者14个及以上半周期的故障电弧,则此组试验为有效试验,观察并记录探测器状态,并记录试样的报警时间;若试验时每秒产生的电弧数量不满足上述条件时,则此组试验为无效试验,需重新进行。 注:电弧持续时间不超过 0.42 ms或者电流值不超过额定电流值 5% 的微小电弧不作为电弧统计。 6.3.2.2 试验设备及方法 6.3.2.2.1 串联碳化路径电弧试验 如图2所示,将两段单芯铜导线(2.5 mm²)端部 2cm 绝缘去除后铰接,使导线保留绝缘部分重叠2 mm~4 mm,并用塑料绝缘胶带缠绕铰接部位3周制备出样品,将样品接入试验线路,由高压发生装置产生高压使重叠部分绝缘击穿形成碳化路径后,由低压(AC 220 V)装置对线路及负载供电,从而产生电弧。

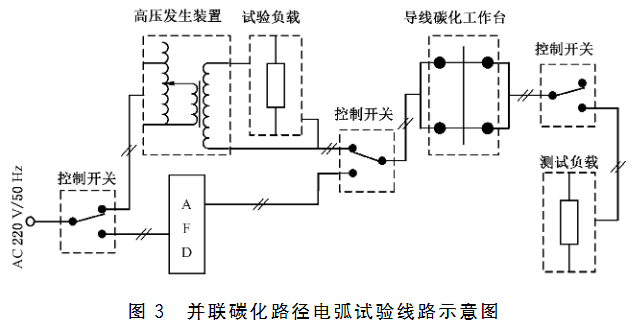

如图3所示,将两段平行单芯铜导线(2.5 mm²)中间部分相距3mm处绝缘切口后用塑料绝缘胶带缠绕切口部位3周制备出样品,将样品接入试验线路,由高压发生装置产生高压使切口部分绝缘击穿形成碳化路径后,由低压 (AC 220V)装置对线路及负载供电,从而产生电弧。

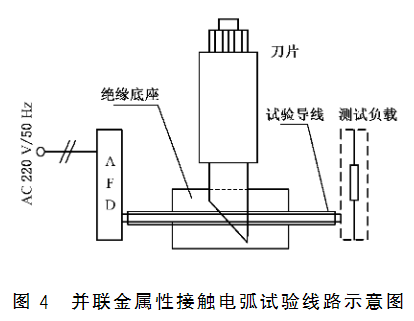

如图4所示,与水平面呈一定角度的刀片缓慢落下,在与平行放置的两段并行多芯铜导线(2.5 mm²)线芯接触瞬间产生电弧。

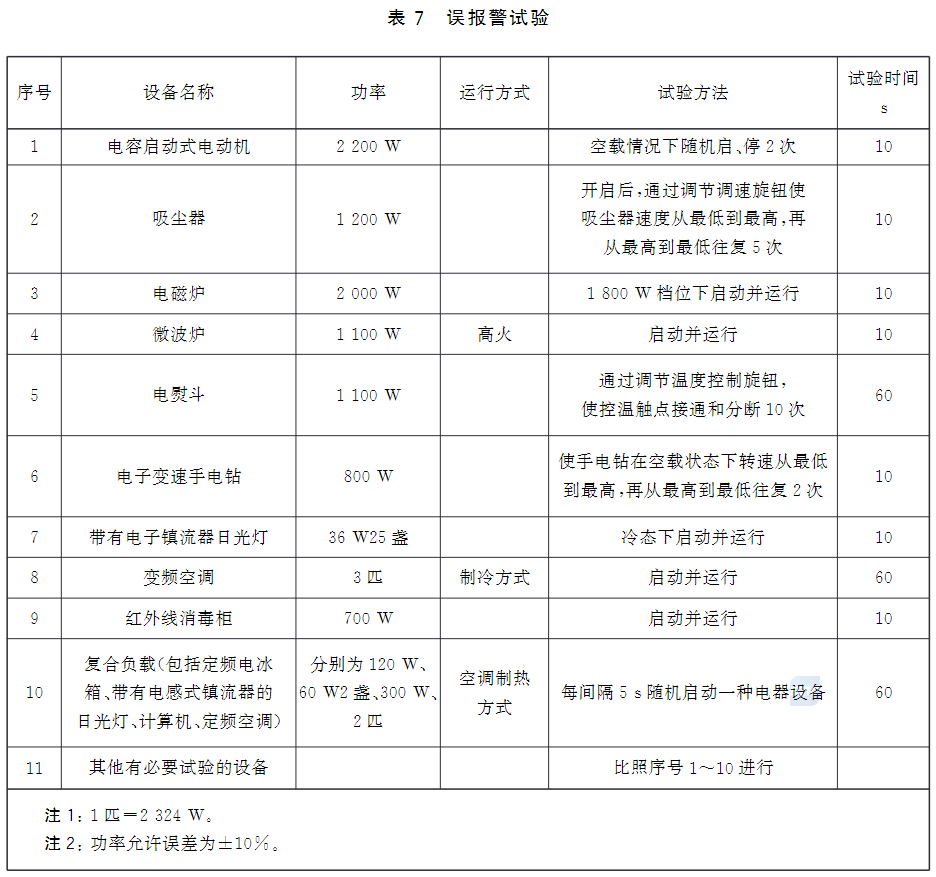

6.3.3.1 对样品分别进行表7所示设备的误报警试验。

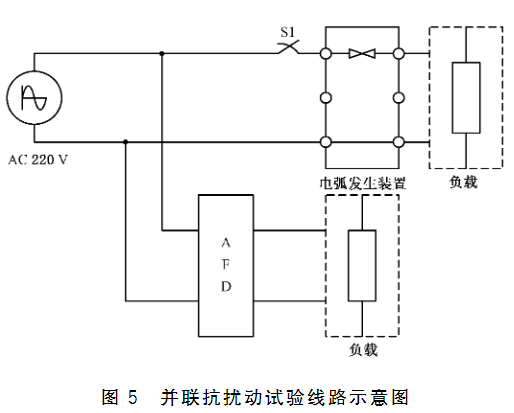

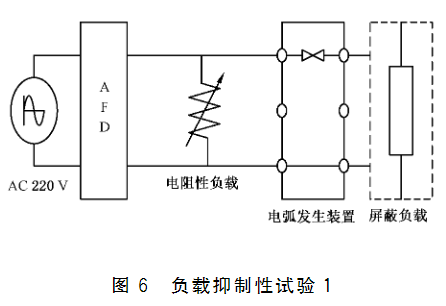

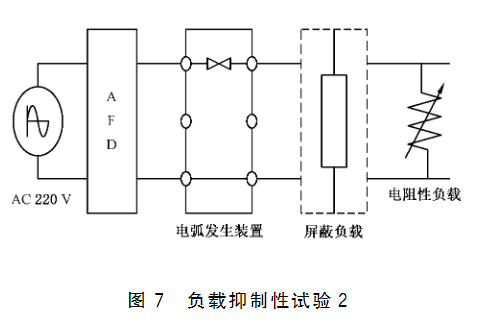

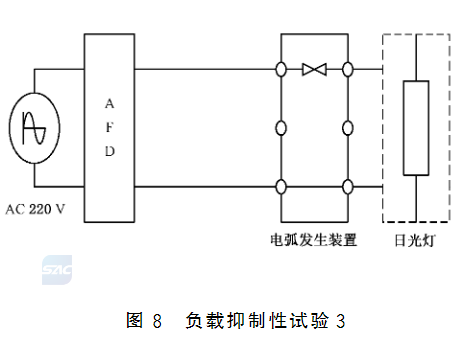

6.3.4.1 试验步骤 6.3.4.1.1 操作信号抑制 分别按照图6、图7连接试验设备进行负载抑制性试验,其中电阻性负载功率为1000W,屏蔽负载及其运行方式分别选用表7中所列的最高速度下工作的吸尘器和制热方式下工作的2匹定频空调;按照图8连接试验设备进行负载抑制试验,其中电阻性负载功率为1000W,屏蔽负载及其运行方式选用表7中所列的带有电子镇流器的日光灯。试验时分别启动上述的屏蔽负载,调节电弧发生器(如图11所示)产生故障电弧。若线路中产生每秒14个及以上半周期的故障电弧,则此组试验为有效试验,观察并记录探测器状态,并记录试样的报警时间;若试验时每秒产生的电弧数量不满足上述条件时,则此组试验为无效试验,需重新进行。

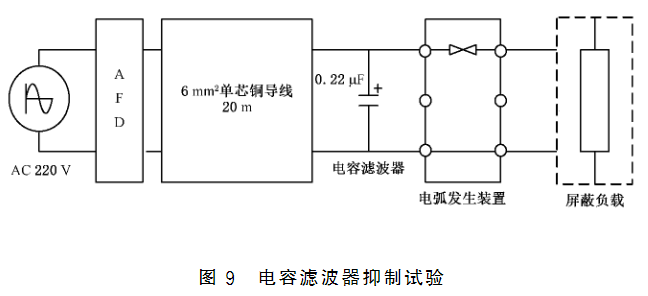

6.3.4.1.2 电容滤波器抑制 按照图9的电路连接试验设备,图中屏蔽负载为1000W阻性负载。按照6.3.4.1.1的方法发生电弧并检验试样。

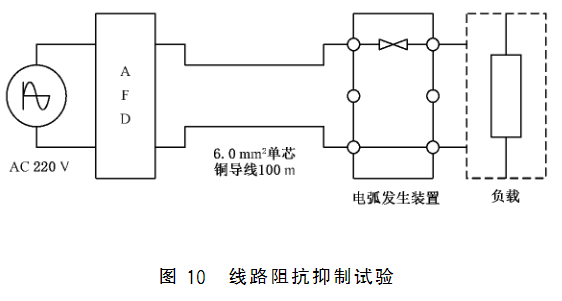

6.3.4.1.3 线路阻抗抑制 按照图10的电路连接试验设备,图中负载为1000W阻性负载。按照6.3.4.1.1的方法发生电弧并检验试样。

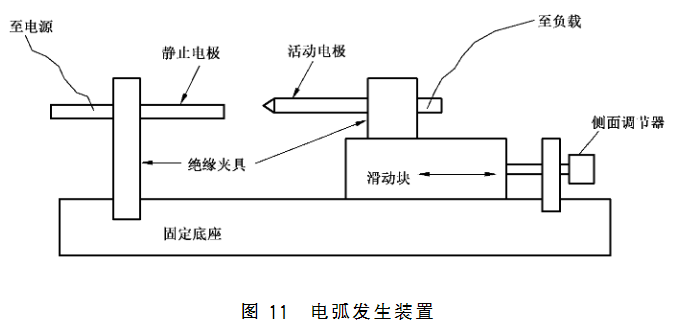

6.3.4.2 试验设备 电弧发生装置如图11所示,包括一个静止的直径为6.4mm的碳电极和一个铜制的移动电极。试验时先移动铜质电极使其与碳电极良好接触,电路将接通,启动负载设备,然后横向缓慢调节移动电极使其与碳分离,直到电弧发生。

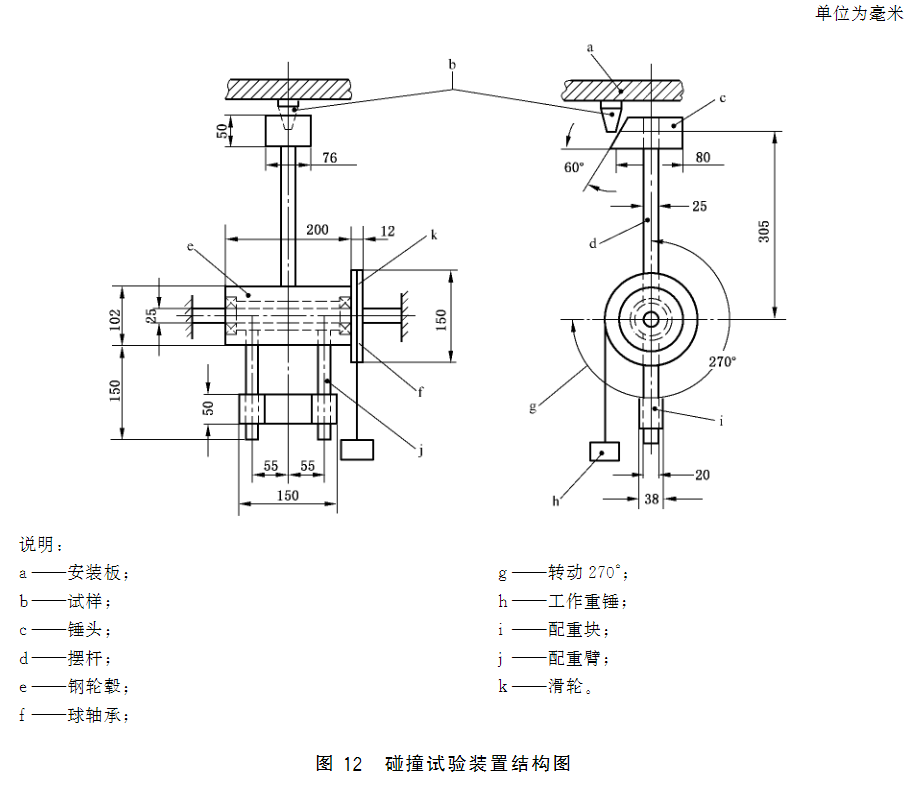

6.4 重复性试验6.4.1 将试样与配套的监控设备连接。6.4.2 按6.3的规定测量三次报警时间,两次测量的时间间隔不应小于10min,但不大于1h。最后一次测量后,保持试样状态不变。 6.4.3 将试样不间断通电1d,然后按6.3的规定测量三次报警时间,两次测量的时间间隔不应小于10min,但不大于1h。 6.5 电压波动试验6.5.1 将试样按正常工作要求进行布置。调节试验设备,使试验设备的输出电压为 AC 187 V/50 Hz,将该输出电压施加到试样的电源输入端,接通电源,观察试样的状态。按6.3的规定方法进行报警性能试验,并记录试样的报警时间。6.5.2 将试样按正常工作要求进行布置。调节试验设备,使试验设备的输出电压为 AC 242 V/50 Hz,将该输出电压施加到试样的电源输入端,接通电源,观察试样的状态。按6.3的规定方法进行报警性能试验,并记录试样的报警时间。 6.6 绝缘电阻试验6.6.1 试验步骤通过绝缘电阻试验装置,分别对试样的下述部分施加 500 V±50 V 直流电压,持续 60 s±5 s,测量其绝缘电阻值: a)试样的外部带电端子与机壳之间; b)电源插头(或电源接线端子)与机壳之间(电源开关置于接通位置,但电源插头不接入电网)。试验时,应保证接触点可靠接触。 6.6.2 试验设备 绝缘电阻试验装置应符合下述技术要求: a) 试验电压:500 V±50 V; b) 测量范围:0 MΩ~500 MΩ; c) 最小分度:0.1 MΩ; d) 记时:60 s±5 s。 6.7 泄漏电流试验6.7.1 试验步骤将采用 AC 220V/50 Hz 交流电源供电的试样按正常工作要求布置,接通电源,使其处于正常监视状态。调节供电电压为试样主电源额定电压的 1.06 倍,测量并记录其总泄漏电流值。 6.7.2 试验设备 符合 GB 4706.1 规定的测量泄漏电流的试验装置。 6.8 电气强度试验6.8.1 将试样的电源线与机壳分别连接到试验装置,调节试验装置,以 100 V/s~500 V/s 的升压速率施加 AC 1250V/50 HZ 的试验电压,持续 60 s±5 s,观察并记录试验期间所发生的现象。6.8.2 以 100V/s~500 V/s的降压速率使电压降至低于额定电压值后,方可断电。 6.8.3 将独立式的试样接通电源,非独立式试样与制造商提供的电气火灾监控设备相连接接通电源,检查试样是否处于正常监视状态。 6.8.4 按6.3的规定方法进行报警性能试验,并记录试样的报警时间。 6.9 低温(运行)试验6.9.1 试验步骤6.9.1.1 将试样及其底座放在低温试验箱中,接通监控设备,使其处于正常监视状态。 6.9.1.2 在温度15 ℃~20 ℃、相对湿度不大于70%的条件下保持1h,然后以不大于0.5 ℃/min的降温速率,将温度降至-10 ℃±3 ℃,在此条件下保持2h(试样不应有结冰现象)。试验期间,观察并记录试样的工作状态。 6.9.1.3 试验后,取出试样,在正常大气条件下放置1h。然后按6.3规定的方法进行报警性能试验,并记录试样的报警时间。 6.9.2 试验设备 试验设备应符合 GB 16838的有关规定。 6.10 恒定湿热(运行)试验6.10.1 试验步骤6.10.1.1 将试样及其底座放在湿热试验箱中,接通监控设备,使其处于正常监视状态。 6.10.1.2 调节湿热试验箱,使试样在温度为40 ℃±2 ℃、相对湿度为93%±3%的条件下持续4d。试验期间,观察并记录试样的工作状态。 6.10.1.3 试验后,取出试样,在正常大气条件下放置1h。然后按6.3规定的方法进行报警性能试验,并记录试样的报警时间。 6.10.2 试验设备 试验设备应符合GB16838的有关规定。 6.11 冲击试验6.11.1 试验步骤6.11.1.1 将试样及其底座固定在冲击试验台上,接通监控设备,使其处于正常监视状态。 6.11.1.2 对质量为m的试样,当m≤4.75kg时,峰值加速度为(100-20m)m/s²;当m>4.75kg时,峰值加速度为0,脉冲时间为6ms。启动冲击试验台,对试样的6个方向进行冲击。 6.11.1.3 试验后,按6.3的规定方法进行报警性能试验,并记录试样的报警时间。 6.11.2 试验设备 试验设备应符合 GB 16838的规定。 6.12 碰撞试验6.12.1 试验步骤6.12.1.1 按要求将试样及其底座按正常的工作位置固定在碰撞试验台的水平安装板上,接通监控设备,使其处于正常监视状态。试样在试验前应至少通电15min。 6.12.1.2 调整碰撞试验设备,使锤头碰撞面的中心能够从水平方向碰撞试样,并对准使试样最易遭受破坏的部位。然后以1.5 m/s±0.125 m/s 的锤头速度、1.9 J±0.1 J 的碰撞动能碰撞试样1次。试验期间,观察并记录试样的工作状态。 6.12.1.3 试验后,按6.3规定的方法进行报警性能试验,并记录试样的报警时间。 6.12.2 试验设备 试验装置(如图12所示)主体是一个摆锤机构,摆锤的锤头由硬质铝合金 AlCu4SiMg(经固溶、时效处理)制成,外形为具有一个斜的碰撞面的六面体。锤头的摆杆固定在带球轴承的钢轮毂上,球轴承装在硬钢架的固定钢轴上。硬钢架的结构应保证在未安装试样时能够使摆锤自由旋转。 锤头的外形尺寸为长94mm、宽76mm、高50mm,质量约为0.79kg。锤头的斜切面与纵轴之间的夹角为 60°±1°。锤头的摆杆外径为 25mm土0.1mm,壁厚为 1.6mm±0.1mm。 锤头的纵轴距旋转轴线的径向距离为 305mm,锤头的摆杆轴线要保证与旋转轴线垂直。外径为 102mm,长为 200mm的钢轮毂同心组装在直径为 25mm的钢轴上。钢轴直径的精度取决于所用轴承尺寸公差。 在钢轮毂与摆杆相对的方向上装有两个外径为 20mm、长为 185mm的钢质配重臂,其伸出长度为150mm。在两个配重臂上装一个位置可调的配重块,以便使锤头与配重臂平衡。在钢轮毂的一端上装一个厚 12mm、直径为 150mm的铝合金滑轮,在滑轮上缠绕一条缆绳,缆绳的一端固定在滑轮上,另一端系上工作重锤,工作重锤的质量约为0.55 kg。

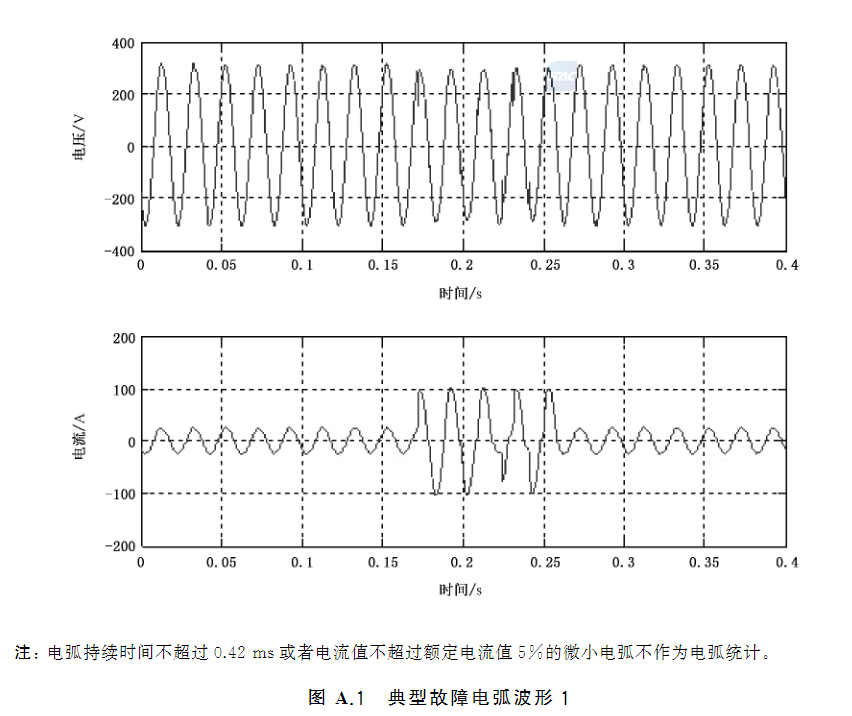

安装试样的水平安装板由钢架支撑,安装板可以上下调整,以便使锤头的碰撞面中心从水平方向碰撞试样。 在使用试验设备时,首先应按图12调整试样和安装板的位置。调好后,把安装板固定在钢架上,然后摘下工作重锤,通过调整配重块平衡摆锤机构。调整平衡后,把摆杆拉到水平位置上,系上工作重锤,当摆锤机构释放时,工作重锤使锤头旋转270°碰撞试样。 6.13 振动(正弦)(耐久)试验6.13.1 试验步骤6.13.1.1 将试样及其底座固定在振动试验台上。 6.13.1.2 依次在三个互相垂直的轴线上,在 10 Hz~150 Hz 的频率循环范围内,以 10m/s² 的加速度幅值,1倍频程/分的扫频速率,各进行20次扫频循环。 6.13.1.3 试验后,按6.3规定的方法进行报警性能试验,并记录试样的报警时间。 6.13.2 试验设备 试验设备应符合GB16838的规定。 6.14 射频电磁场辐射抗扰度试验6.14.1 试验步骤6.14.1.1 将试样安放在不导电支座上,接通电源,使试样处于正常监视状态 15 min。 6.14.1.2 按 GB 16838 中的要求,对试样施加表4所示条件的电磁干扰。 6.14.1.3 干扰期间,观察并记录试样工作状态。 6.14.1.4 干扰结束后,按6.3规定的方法进行报警性能试验,并记录试样的报警时间。 6.14.2 试验设备 试验设备应满足 GB/T 17626.3 的规定。 6.15 射频场感应的传导骚扰抗扰度试验6.15.1 试验步骤6.15.1.1 将试样安放在绝缘台上,接通电源,使试样处于正常监视状态,保持 15 min。 6.15.1.2 按 GB 16838 中的要求,对试样施加表4所示条件的电磁干扰。 6.15.1.3 干扰期间,观察并记录试样工作状态。 6.15.1.4 干扰结束后,按6.3规定的方法进行报警性能试验,并记录试样的报警时间。 6.15.2 试验设备 试验设备应满足 GB/T 17626.6的规定。 6.16 静电放电抗扰度试验6.16.1 试验步骤6.16.1.1 将试样放在距接地参考平面 0.8 m 的支架上。接通电源,使试样处于正常监视状态,保持15 min。 6.16.1.2 对绝缘体外壳的试样,实施空气放电;对导体外壳的试样,实施接触放电。 6.16.1.3 按 GB 16838中的要求,对试样施加表4所示条件的电磁干扰。 6.16.1.4 干扰期间,观察并记录试样的工作状态。 6.16.1.5 干扰结束后,按6.3规定的方法进行报警性能试验,并记录试样的报警时间。 6.16.2 试验设备 试验设备应满足 GB/T 17626.2 的规定。 6.17 电快速瞬变脉冲群抗扰度试验6.17.1 试验步骤6.17.1.1 将试样安放在绝缘台上,接通电源,使试样处于正常监视状态,保持 15 min。 6.17.1.2 按 GB 16838中的要求,对试样施加表4所示条件的电磁干扰。 6.17.1.3 干扰期间,观察并记录试样工作状态。 6.17.1.4 干扰结束后,按6.3规定的方法进行报警性能试验,并记录试样的报警时间。 6.17.2 试验设备 试验设备应满足 GB/T 17626.4的规定。 6.18 浪涌(冲击)抗扰度试验6.18.1 试验步骤6.18.1.1 将试样安放在绝缘台上,接通电源,使试样处于正常监视状态,保持 15 min。 6.18.1.2 按 GB 16838中的要求,对试样施加表4所示条件的电磁干扰。 6.18.1.3 干扰期间,观察并记录试样工作状态。 6.18.1.4 干扰结束后,按6.3规定的方法进行报警性能试验,并记录试样的报警时间。 6.18.2 试验设备 试验设备应满足 GB/T 17626.5的规定。 7 检验规则7.1 出厂检验出厂检验项目为: a)报警性能试验; b)重复性试验。 7.2 型式检验 7.2.1 型式检验项目为第6章规定的试验项目。检验样品在出厂检验合格的产品中抽取。 7.2.2 有下列情况之一时,应进行型式检验: a)新产品或老产品转厂生产时的试制定型鉴定; b)正式生产后,产品的结构、主要部件或元器件、生产工艺等有较大的改变可能影响产品性能; c)产品停产1年以上,恢复生产; d)发生重大质量事故; e)质量监督部门依法提出要求。 7.2.3 检验结果按 GB 12978 中规定的型式检验结果判定方法进行判定。 8 标志8.1 总则8.1.1 产品标志应在探测器安装维护过程中清晰可见。 8.1.2 产品标志不应贴在螺丝或其他易被拆卸的部件上。 8.2 标志 8.2.1 每只探测器均应清晰地标注下列信息: a)产品名称、型号; b) 制造商名称、地址; c) 执行标准; d) 接线柱的标注; e) 制造日期及产品编号和试样内软件的版本号; f) 产品主要技术参数。 8.2.2 产品标志中有不常用的符号和缩写时,应在与探测器相关的说明书中详细说明。 9 使用说明书9.1 每只探测器应有相应的中文说明书。说明书的内容应满足 GB/T 9969 要求,并与产品性能一致。9.2 说明书应有完整、清楚、准确的安全和使用说明,安装和服务说明,应包括下列内容: a) 完整的安装和调试开通说明。 b) 操作说明。 c) 日常检查和校准说明。 d) 必要时,应包括下述使用条件限制: 1) 环境温度限制(室内使用型、室外使用型); 2) 湿度范围; 3) 电压范围; 4) 最高最低贮存温度限制。 e) 详细说明查找可能出现故障源的方法和改正过程。 f) 说明输出控制接点的类型。 g) 贮存和使用寿命。 h) 允许使用场所。 附录A (资料性附录)典型故障电弧波形图试样进行报警性能试验时,采用的实际电路或与之等效的故障电弧模拟发生装置所发生的电弧波形如图A.1及图A.2所示。

|

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(强制)

国家标准(强制)