前言中华人民共和国公共安全行业标准 本标准第4章、第5章和第7章的内容为强制性。悬挂式气体灭火装置 Hanging gaseous fire extinguishing equipment GA 13-2006 发布部门:中华人民共和国公安部 发布日期:2006年3月6日 实施日期:2006年5月1日 本标准代替GA 13-1991《悬挂式卤代烷灭火装置性能要求与试验方法》。 本标准与GA 13-1991相比主要变化如下: ——标准名称改为《悬挂式气体灭火装置》; ——取消了悬挂式卤代烷1211灭火装置的要求,增加了悬挂式七氟丙烷灭火装置、悬挂式六氟丙烷灭火装置的要求; ——标准的总体编排和结构按GB/T 1.1-2000《标准化工作导则 第1部分:标准的结构和编写规则》、GB/T 1.2-2002《标准化工作导则 第2部分:标准中规范性技术要素内容的确定方法》进行修改; ——取消了对“GB 796”“GB 14106”的引用,增加了对“GB 150”、“GB 5099”、“GB 5100”、“GB 5135.1-2003”、“GB/T 8979”、“GB 9969.1”、“GA 61”、“GA 400-2002”的引用; ——增加第4章“型号编制”、第8章“标志”、第9章“包装、运输与储存”、第10章“使用说明书编写要求”; ——增加了装置灭火要求、安全泄放装置动作压力的要求、启动释放组件的要求、悬挂支架(座)要求、信号反馈装置要求和相应的试验方法; ——附录A(规范性附录)灭火装置试验程序及取样数量; ——附录B(规范性附录)启动释放组件试验程序及取样数量; ——附录C(规范性附录)悬挂支架(座)试验程序及取样数量; ——附录D(规范性附录)压力显示器试验程序及取样数量; ——附录E(规范性附录)信号反馈装置试验程序及取样数量; ——附录F(资料性附录)灭B类正庚烷火和A类木垛表面火的灭火浓度。 本标准附录A〜附录E为规范性附录,附录F为资料性附录。 本标准由公安部消防局提出。 本标准由全国消防标准化技术委员会第二分技术委员会(SAC/TC 113/SC 2)归口。 本标准起草单位:公安部天津消防研究所、广东平安消防设备有限公司、上海杜然消防设备制造有限公司。 本标准主要起草人:高云升、刘连喜、李习民、董海斌、盛彦锋、冯松、周军。 本标准于1991年首次发布,本次为首次修订。 1 范围本标准规定了悬挂式气体灭火装置型号编制、性能要求、试验方法、检验规则、标志、包装、运输与储存和使用说明书编写要求。本标准适用于悬挂式七氟丙烷(HFC-227ea)气体灭火装置、悬挂式六氟丙烷(HFC-236fa)气体灭火装置、悬挂式卤代烷1301灭火装置。使用其他气体灭火剂的装置也可参照使用。 本标准不适用于悬挂式卤代烷1211灭火装置。 2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB 150 钢制压力容器 GB 5099 钢质无缝气瓶 GB 5100 钢质焊接气瓶 GB 5135.1-2003 自动喷水灭火系统 第1部分:洒水喷头 GB/T 8979 纯氮 GB 9969.1 工业产品使用说明书 总则 GA 61 固定灭火系统驱动、控制装置通用技术条件 GA 400-2002 气体灭火系统及零部件性能要求和试验方法 3 术语和定义下列术语和定义适用于本标准。3.1 悬挂式气体灭火装置(以下简称灭火装置) hanging gaseous fire extinguishing equipment 由灭火剂贮存容器、启动释放组件、悬挂支架(座)等组成可悬挂或壁挂式安装,能自动或手动(电气启动或机械应急启动)启动喷放气体灭火剂的灭火装置。 3.2 启动释放组件 actuating and releasing assembly 指具有封存灭火剂、启动灭火装置、释放灭火剂等功能的组件。 4 型号编制4.1 编制方法4.2 标记示例 4.1 编制方法

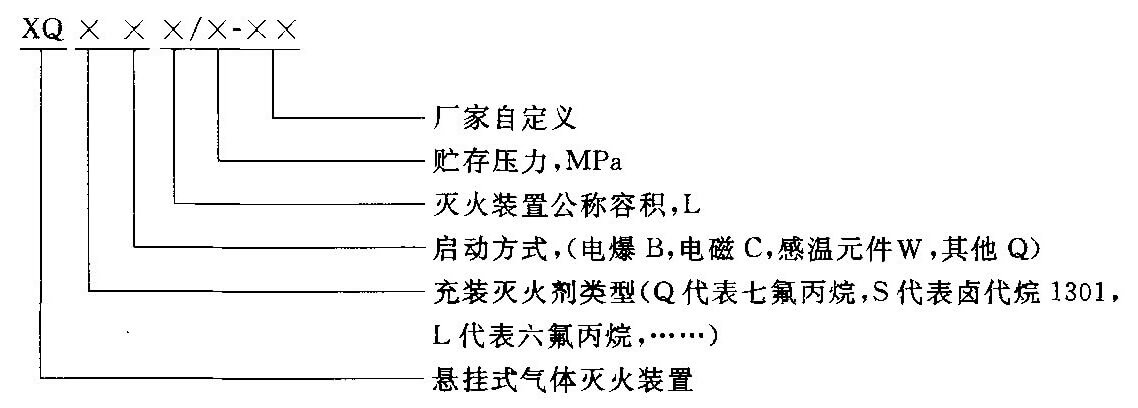

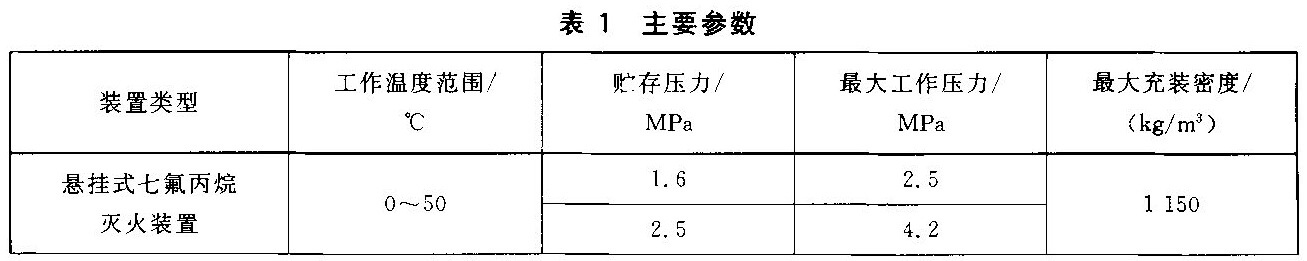

4.2 标记示例悬挂式七氟丙烷灭火装置,电磁启动,灭火装置的公称容积20L,贮存压力为1.6MPa,其型号为:XQQC20/1.6。5 要求5.1 灭火装置5.2 启动释放组件 5.3 压力显示器 5.4 悬挂支架(座)承载能力 5.5 信号反馈装置 5.1 灭火装置5.1.1 外观5.1.1.1 灭火装置构成部件应无明显加工缺陷或机械损伤,外表面须进行防腐蚀处理,防腐涂层应完整、均匀。 5.1.1.2 标牌应牢固地设置在灭火装置的明显部位,标牌标注的内容应符合8.2的要求。 5.1.2 灭火剂与充压气体要求 充装的七氟丙烷灭火剂、卤代烷1301灭火剂、六氟丙烷灭火剂应为国家允许进人市场使用的合格品。 充压用氮气含水量应符合GB/T 8979中合格品的规定。 5.1.3灭火装置主要参数 灭火装置主要参数见表1。 5.1.4灭火装置容器要求 灭火装置容器应相应符合GB 5099、GB 5100、GB 150的规定,其公称工作压力应不低于5.1.3规定的最大工作压力。 5.1.5 喷射性能要求 5.1.5.1 全淹没应用的灭火装置喷射性能 按6.3.1、6.3.2、6.3.3规定的方法进行试验,灭火剂喷射时间不应大于10s,灭火装置在最大安装高度和最小安装高度的试验空间中,均应在喷射结束后30s内使空间达到灭火浓度。

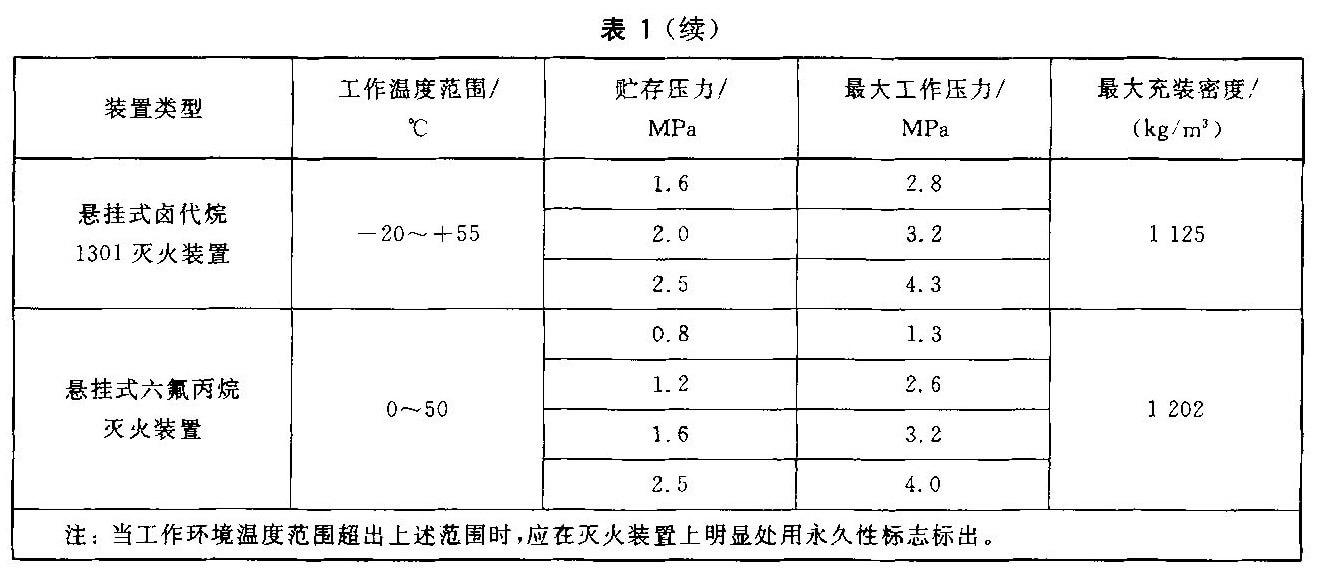

5.1.5.2 局部应用的灭火装置喷射性能 按6.3.4规定的方法进行试验,在规定的安装高度下,灭火剂的喷射不得使油盘内液体产生飞溅。 5.1.6 强度要求 按6.4规定的方法对灭火装置容器、受内压的部件进行水压强度试验,不应出现渗漏现象。 试验压力为1.5倍最大工作压力,压力保持时间为5min。 5.1.7密封要求 按6.5规定的方法进行气密性试验,各连接密封部位应无气泡泄漏。 试验压力为最大工作压力,压力保持时间为5min。 5.1.8 抗振要求 按6.6规定的方法进行振动试验,灭火装置的任何部件不得产生松动和结构损坏。灭火剂的净重损失不得大于灭火剂充装量的0.5%,其压力损失不得大于充装压力的1%。试验后自动或手动启动灭火装置,不应出现故障。 5.1.9 温度循环泄漏要求 按6.7规定的方法进行温度循环泄漏试验,灭火装置内的灭火剂的净重损失不得大于灭火剂充装量的0.5%,其压力损失不得超过充装压力的1.5%。试验后自动或手动启动灭火装置,不应出现故障;安全泄放装置的动作压力应符合5.1.11的规定。 5.1.10 耐腐蚀性能 按6.8规定的方法进行外部盐雾腐蚀试验,试验后灭火装置的强度应满足5.1.6的要求;容器阀的工作可靠性应符合5.2.1.4的规定;安全泄放装置的动作压力应符合5.1.11的规定;试验后喷嘴耐热和耐冷击性能应符合5.2.2.4的规定。 5.1.11 安全泄放装置动作压力要求 非感温元件启动的灭火装置应设置安全泄放装置,泄放装置动作压力设定值应不小于1.25倍最大工作压力,但不大于部件强度试验压力的95%,泄压动作压力范围为设定值×(1±5%)。 5.1.12 灭火要求 5.1.12.1 全淹没应用的灭火装置灭火要求 5.1.12.1.1 按6.11.1.2规定的试验要求和试验方法进行B类火灭火试验,灭火装置应在灭火剂喷射结束后30s内灭火。 5.1.12.1.2 按6.11.1.3规定的试验要求和试验方法进行A类火灭火试验,灭火装置应在灭火剂喷射结束后30s内扑灭明火,继续抑制10min后,开启试验空间的门窗进行通风,木垛不得复燃。 5.1.12.2 局部应用的灭火装置灭火要求 按6.11.2规定的试验要求和试验方法进行局部灭火试验,灭火装置应在灭火剂喷射结束后扑灭明火。 5.2 启动释放组件启动释放组件的设计应保证在装置启动时其零部件均不得被喷出装置之外。采用感温释放组件作为启动释放组件时无此项要求。 联动启动组件应确保所有的装置同时动作。 5.2.1 容器阀 5.2.1.1 标志 在容器阀明显部位应永久性标出:生产单位或商标、型号规格、工作压力。 5.2.1.2 材料 容器阀体及其内部机械零件应采用不锈钢、铜合金制造,也可以用强度、耐腐蚀性能不低于上述材质的其他金属材料制造。 弹性密封垫、密封剂及相关部件应采用长期与灭火剂接触而不损坏或变形的材料制造。 5.2.1.3 工作压力 容器阀的公称工作压力应符合5.1.3的规定。 5.2.1.4 工作可靠性要求 按6.12规定的方法进行工作可靠性试验,容器阀及其辅助的控制驱动装置应动作灵活、可靠,不得出现任何故障或结构损坏(正常工作时允许损坏的零件除外)。 5.2.1.5 最大和最小工作压力下动作要求 按6.13规定的方法进行最大和最小工作压力下动作试验,容器阀的动作应准确、可靠,并完全开启。 5.2.2 喷嘴 5.2.2.1 标志 在喷嘴明显部位应永久性标出:生产单位或商标、喷嘴型号、代号或等效单孔直径。 5.2.2.2 材料 喷嘴采用耐腐蚀的材料制造,并应符合本标准要求的机械强度和耐温性能。 5.2.2.3 耐热和耐压要求 按6.14规定的方法进行耐热和耐压试验,喷嘴不得有变形、裂纹或损坏。试验压力为最大工作压力。 5.2.2.4 耐热和耐冷击要求 按6.14规定的方法进行耐热和耐冷击试验,喷嘴不得有变形、裂纹或损坏。 5.2.2.5 耐冲击性能 按6.14规定的方法进行机械冲击试验,喷嘴不得有变形、裂纹或损坏。 5.2.3 电磁型驱动器 电磁型驱动器应满足GA 61的相关规定。 5.2.4 感温释放组件 5.2.4.1 外观 灭火装置使用玻璃球或易熔元件作为启动和释放机构时,感温释放组件的公称动作温度和颜色标志应符合GB 5135.1-2003的规定。 5.2.4.2 静态动作温度 按6.16规定的方法进行静态动作温度试验,感温释放组件的静态动作温度应符合GB 5135.1-2003的规定。 5.2.4.3 耐热和耐压要求 去掉感温元件后,按6.14规定的方法进行耐热和耐压试验,感温释放组件不得有变形、裂纹或损坏。试验压力为最大工作压力。 5.2.4.4 耐热和耐冷击要求 去掉感温元件后,按6.14规定的方法进行耐热和耐冷击试验,感温释放组件不得有变形、裂纹或损坏。 5.2.4.5 耐冲击性能 按6.14规定的方法进行机械冲击试验,感温释放组件不得有变形、裂纹或损坏。 5.2.5 电爆型驱动器 采用电爆型驱动器驱动的灭火装置应设双电爆型驱动器。 电爆型驱动器的性能应满足GA 61的相关规定。 5.3 压力显示器灭火装置应设置检漏装置。采用压力显示器检漏时,压力显示器应符合GA 400-2002的规定。5.4 悬挂支架(座)承载能力按6.17规定的方法进行承载能力试验,悬挂支架(座)应能承受3倍灭火装置总质量,不得产生变形或脱环、脱落等现象。在悬挂式气体灭火装置喷射过程中悬挂支架(座)不得产生变形或脱环、脱落等现象。 5.5 信号反馈装置具有联动启动功能的灭火装置应设信号反馈装置。信号反馈装置的性能应满足GA 400-2002的相关规定。 6 试验方法6.1 试验要求6.2 外观检查 6.3 喷射性能试验 6.4 强度试验 6.5 密封试验 6.6 振动试验 6.7 温度循环试验 6.8 盐雾腐蚀试验 6.9 安全泄放部件性能试验 6.10 压力显示器试验 6.11 灭火试验 6.12 容器阀工作可靠性试验 6.13 最大最小工作压力下动作试验 6.14 喷嘴性能试验 6.15 驱动器性能试验 6.16 感温释放组件静态动作温度试验 6.17 悬挂支架(座)承载能力试验 6.18 信号反馈装置性能试验 6.1 试验要求6.1.1 试验环境条件除另行注明外,本章规定的试验应在正常大气条件下进行,即: 环境温度:15℃〜35℃; 相对湿度:45%〜75%; 大气压力:86kPa〜106kPa。 6.1.2 测试仪表要求 温度测量仪表:精度不低于±2%(如果采用热电偶进行温度测量,热电偶应为K型,直径不大于1mm)。 秒表:分度值0.1s; 称重仪器:精度Ⅲ。 6.2 外观检查对照设计图样和相关技术文件资料,目测装置和组成部件,应符合本标准相应条款的规定。6.3 喷射性能试验6.3.1 喷射时间将灭火装置充装入额定质量的灭火剂后,放置在20℃±5℃的环境中保持24h以上,然后取出,用手动或自动方式启动。测得的喷射时间应符合5.1.5.1要求。 6.3.2 最大高度试验空间浓度分布试验 6.3.2.1 试验空间的面积、高度应与生产单位公布的单个灭火装置的最大覆盖面积、最大高度相适应;灭火装置布置:由生产单位提供;正庚烷燃料的要求:按6.11.1.2a)的规定。 6.3.2.2 试验罐为钢质圆形,内径75mm至90mm,高不小于100mm,壁厚不小于2mm,试验罐底部垫水,上部正庚烷高度为50mm,液面距试验罐口10mm〜20mm。 将四个试验罐置于试验空间四墙面对角位置,两上两下交错放置。下角试验罐置于地面上,距墙50mm。上角试验罐口距吊顶300mm,距墙50mm。 6.3.2.3 当灭火剂喷射流动直接影响试验罐火焰正常燃烧时,可在垂直于灭火剂喷射流动方向上安装挡板消除对火焰的直接影响。 6.3.2.4 点燃试验罐,预燃30s后,启动装置。 6.3.2.5试验记录:灭火装置喷射时间; 释放到空间内的灭火剂总量; 达到灭火浓度时间。 观测试验罐灭火时间宜采用红外线摄像仪或测温法。 试验结果应符合5.1.5.1的规定。 6.3.3 最小高度试验空间浓度分布试验 6.3.3.1 试验空间的面积、高度应与生产单位公布的单个灭火装置的最大覆盖面积、最小高度相适应。灭火装置、燃料、试验罐尺寸及试验罐试验介质添加量按6.3.2.1中的规定。 6.3.3.2 将四个试验罐置于试验空间地面上,地面对角位置各一个,距墙50mm。试验罐位置上方设可关闭的开口。 挡板安装在试验空间中,垂直于灭火剂喷射流动方向。挡板高度等于试验空间高度,挡板宽度为试验空间宽度(或长度)的20%。 6.3.3.3 点燃试验罐,预燃30s,启动装置,预燃期间保持试验罐上方开口开启。 6.3.3.4 试验记录要求同6.3.2.5。试验结果应符合5.1.5.1的规定。 6.3.4 局部应用的灭火装置喷射性能试验 试验模型、灭火装置的布置由灭火装置生产单位给出。其中试验模型应与灭火试验的试验模型一致,试验介质为清水。 试验结果应符合5.1.5.2的规定。 6.4 强度试验按GA 400-2002中6.2规定的方法进行试验,其结果应符合本标准相应条款的规定。6.5 密封试验按GA 400-2002中6.3规定的方法进行试验,其结果应符合本标准相应条款的规定。6.6 振动试验按GA 400-2002中6.11规定的方法进行试验,其结果应符合本标准相应条款的规定。6.7 温度循环试验按GA 400-2002中6.12规定的方法进行试验,试验周期为一个温度循环。试验结果应符合5.1.9的规定。 6.8 盐雾腐蚀试验按GA 400-2002中6.8规定的方法进行试验,结果应符合5.1.10的规定。6.9 安全泄放部件性能试验按GA 400-2002中6.14规定的方法进行试验,其结果应符合5.1.11的规定。6.10 压力显示器试验按GA 400-2002规定的方法进行试验,其结果应符合5.3的规定。6.11 灭火试验6.11.1 全淹没应用的灭火装置灭火试验6.11.1.1 试验准备 试验空间的体积应不小于100m³,其长、宽不小于4m,高度不小于3.5m。试验空间若设泄压口,应设在3/4空间高度以上或顶部。 灭火装置应在20℃±2℃温度下放置16h以上; 灭火剂喷放量按实际试验空间和20℃时最低设计浓度的76.92%计算(参见附录F),当试验空间有实际泄漏,灭火装置喷射剩余率不为零时,灭火剂充装量应做适当修正。 喷嘴的位置应保证灭火剂不能直接喷向试验火、不能引起燃料的飞溅。 对于保护小空间且不能联动启动的全淹没应用悬挂式灭火装置,根据生产单位的提供的试验空间、试验布置和试验火模型进行。 6.11.1.2 B类火灭火试验 a)油盘底部距地面600mm。油盘为钢质正方形,面积0.25㎡±0.02㎡,高106mm,钢板厚6mm。燃料为正庚烷,其馏分: 初馏点:90℃; 50%:93℃; 干点:96.5℃; 密度:(15.6℃/15.6℃)0.719; Reid蒸气压:13.79kPa。 b)将油盘加入12.5L正庚烷,油盘底部垫水,液面距油盘上沿50mm,点燃油盘,预燃30s,关闭试验空间所有开口,启动灭火装置。在装置启动时,试验空间内的空气中氧含量不得低于正常大气条件下空气中氧含量0.5%(体积比)。灭火剂喷射前,由燃烧生成物引起的氧浓度变化不得超过1.5%(体积比)。 c)试验记录: 试验空间内各测量点的温度变化(测量点的布置见GA 400-2002图9); 灭火装置喷射延迟时间和喷射时间; 灭火时间; 释放到试验空间内的灭火剂总量。 试验结果应符合5.1.12.1.1的规定。 6.11.1.3 A类火灭火试验 a)木材采用云杉或冷杉木,含水率9%~13%。 木垛由四层构成,每层六根方木。方木横截面为40mm×40mm,长450mm±50mm。 木垛层间呈直角交错放置,每层的方木之间间隔均匀摆成正方形,将方木及层间钉起来形成木垛。 油盘采用6.11.1.2B类火灭火试验用油盘。 木垛底部距地面600mm。 引燃木垛用燃料采用6.11.1.2B类灭火试验用正庚烷。 抑制时间内观测记录余火、复燃状况宜采用红外摄像仪。 b)引燃木垛 将木垛放在钢质试验架上,油盘置于木垛正下方,油盘上沿距木垛底部约300mm,试验架的结构应使木垛底部充分暴露在大气中。 在试验空间外引燃木垛,但不应受阳光、雨雪等天气条件影响,风速不大于3m/s,必要时可采取适当防风措施。如在室内引燃木垛时,室内空间体积应大于六倍试验空间体积。 将1.6L正庚烷注入油盘,点燃后引燃木垛自由燃烧3min,正庚烷耗尽后,木垛继续燃烧3min。 c)在试验空间外总预燃时间为6min,预燃结束后将木垛移入试验空间,移入木垛至启动灭火装置用时不应大于15s。关闭试验空间所有开口,启动灭火装置灭火。 在装置启动时,试验空间内的空气中氧含量不得低于正常大气条件下空气中氧含量0.5%(体积比)。灭火剂喷射前,由燃烧生成物引起的氧浓度变化不得超过1.5%(体积比)。 灭火剂喷射结束后,试验空间维持密封10min抑制期。 d)试验记录: 10min抑制期后有无余火或复燃; 试验空间内各测量点的温度变化(测量点的布置按GA 400-2002图9规定); 灭火装置喷射时间; 灭火时间; 释放到试验空间内的灭火剂总量。 试验结果应符合5.1.12.1.2的规定。 6.11.2 局部应用灭火装置灭火试验 试验空间的长度、宽度和高度值均应符合灭火装置生产单位的规定,相对密封。根据生产单位的提供的试验空间、试验布置和试验火模型进行。试验结果应符合5.1.12.2的规定。 6.12 容器阀工作可靠性试验6.12.1 工作可靠性试验在专用试验装置上进行。气源采用压缩空气或氮气;专用试验容器的容积和驱动器工作状态应满足被试阀门在启动后完全开启的需要。6.12.2 将被试阀门安装在专用试验容器上,连接好控制驱动部件,并使之在规定条件下工作,按下述程序进行: a)给被试阀门充压至贮存压力P,保压时间不小于5s; b)启动控制驱动部件,使被试阀门开启; c)待专用试验容器内压力降至小于0.5MPa时,关闭被试阀门; d)再向被试阀门充压,继续下一循环。 被试阀门在正常工作时允许破坏的零件,在每个循环试验后及时更换。 6.12.3 在常温(20℃±5℃)下,上述循环试验重复进行100次,将样品移入温度试验箱内,在最低和最高工作温度下各进行10次。试验前样品在试验环境中放置时间,首次试验不低于2h,其余试验应使样品自身温度与试验箱内温度充分平衡。 试验结果应符合5.2.1.4的规定。 6.13 最大最小工作压力下动作试验容器阀在最大和最小工作压力下动作试验的试验装置、气源与6.12相同。将被试阀门安装在专用试验容器上,连接好控制驱动部件,使被试阀门处于正常工作状态,由气源给专用试验容器充压至0.5倍最小工作压力,启动驱动器使阀门动作,检查阀门开启状况,应符合5.2.1.5的规定。 最大工作压力下的动作试验程序同上,试验压力为1.1倍最大工作压力。 6.14 喷嘴性能试验按GA 400规定的方法进行试验,结果应符合5.2.2、5.2.4的规定。6.15 驱动器性能试验按GA 61规定的方法进行试验,结果应符合5.2.3、5.2.5的规定。6.16 感温释放组件静态动作温度试验按GB 5135.1-2003中7.6规定的方法进行试验,其结果应符合5.2.4.2的规定。6.17 悬挂支架(座)承载能力试验在悬挂支架(座)上悬挂3倍灭火装置总质量载荷,经10min后,结果应符合5.4的规定。6.18 信号反馈装置性能试验按GA 400规定的方法进行试验,结果应符合5.5的规定。7 检验规则生产单位应依据按规定程序批准的图样和技术文件组织生产,质量体系应保证每批产品质量的一致性,并符合本标准的规定。7.1 检验分类与项目7.1.1 产品检验分为型式检验和出厂检验。7.1.2 型式检验项目 型式检验项目应按表2的规定进行。 7.1.3 出厂检验项目 出厂检验项目应按表2的规定进行。 7.1.4 试验程序 试验程序按附录A〜附录E的规定。 7.2 抽样方法采用一次性随机抽样。样品数量按附录A〜附录E的规定。7.3 检验结果判定7.3.1 型式检验装置或部件的型式检验项目全部合格,该装置或部件为合格。出现A类项目不合格,则该装置或部件为不合格。B类项目不合格数大于等于2,该装置或部件为不合格。C类项目不合格数大于等于4,该装置或部件为不合格。若已有一项B类项目不合格时,C类项目不合格数大于等于2,该装置或部件判为不合格。 7.3.2 出厂检验 装置或部件出厂检验项目全部合格,该装置或部件为合格。有一项A类项目不合格,则该装置或部件为不合格。若有B类项目或C类项目不合格,允许加倍抽样检验,仍有不合格项,即判该装置或部件不合格。 8 标志8.1 每台灭火装置均应有清晰、耐久的产品标牌。8.2 产品标志 产品标牌应包括下列内容: a)生产单位; b)产品名称; c)产品型号; d)贮存压力; e)出厂日期及产品编号; f)灭火剂充装量; g)使用温度范围; h)执行标准代号; i)装置的应用方式(局部应用还是全淹没应用); j)装置有效使用期。 9 包装、运输与储存9.1 包装应牢固可靠。包装箱应用“向上”“小心碰击”等标志,保证正常运输时不损坏。9.2 装置运输时,不得倒放、装车时要小心轻放,装上车后,要固定牢固,不得受到剧烈的振动和冲击。 9.3 不应露天储存,避免日晒雨淋。 9.4 随机出厂文件 a)产品合格证; b)产品使用说明书。

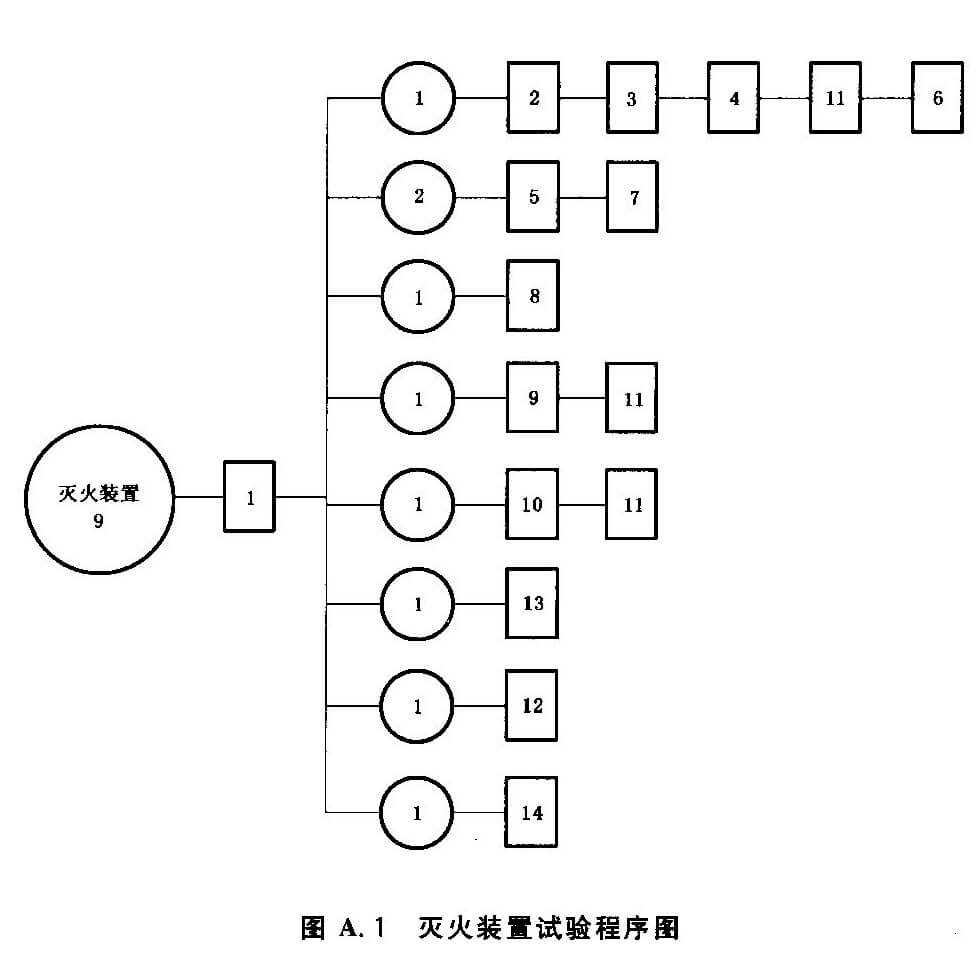

10 使用说明书编写要求使用说明书应按GB 9969.1进行编写,使用说明书应至少包括下列内容:a)装置简介; b)装置主要性能参数; c)装置示意图; d)装置的应用方式; e)装置操作程序; f)部件的名称、型号规格、主要性能参数、安装使用及维护说明、注意事项; g)灭火剂充装方法; h)售后服务; i)制造单位名称、详细地址、邮编和电话。 附录A(规范性附录)灭火装置试验程序及取样数量A.1 试验程序说明A.1.1 试验序号1)外观(6.2); 2)灭火剂与充压气体要求(6.2); 3)装置参数(6.2); 4)灭火装置容器要求(6.2); 5)喷射性能试验(6.3); 6)强度试验(6.4); 7)密封试验(6.5); 8)振动试验(6.6); 9)温度循环试验(6.7); 10)盐雾腐蚀试验(6.8); 11)安全泄放部件性能试验(6.9); 12)A类火灭火试验(6.11.1.3); 13)B类火灭火试验(6.11.1.2); 14)局部应用灭火装置灭火试验(6.11.2)。 A.1.2 说明 a)上述试验序号在图A.1中用方框中的数字表示; b)圆圈中的数字为试验所需的样品数。 A.2 试验程序图试验程序见图A.1。

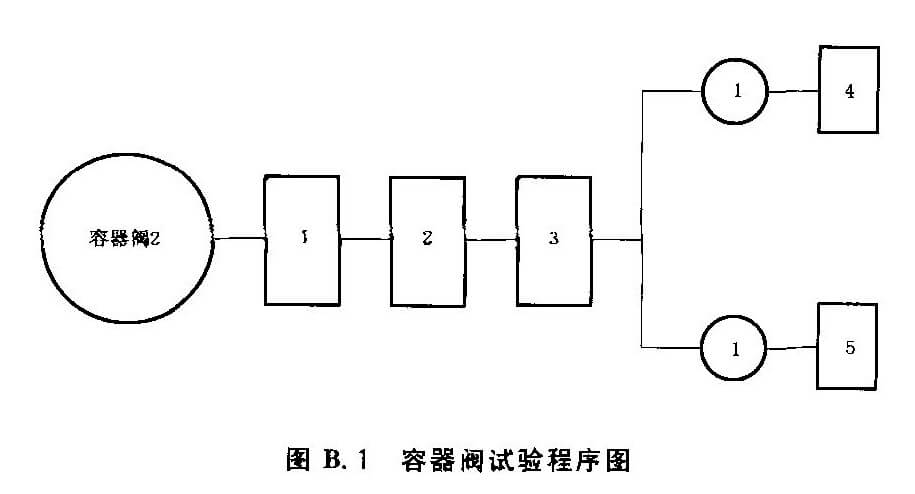

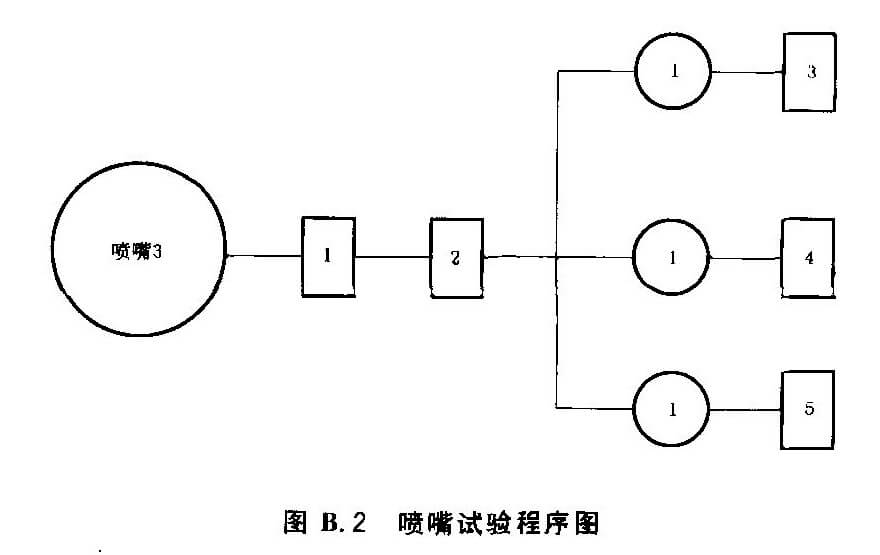

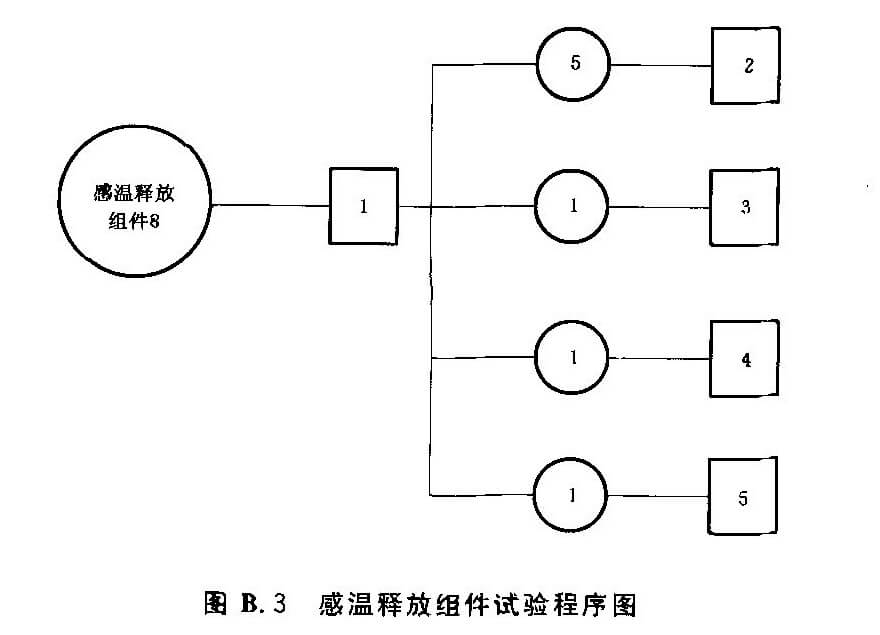

附录B(规范性附录)启动释放组件试验程序及取样数量B.1 试验程序说明B.2 试验程序图 B.1 试验程序说明B.1.1 试验序号B.1.1.1 容器阀 1)标志(6.2); 2)材料(6.2); 3)工作压力(6.2); 4)最大和最小工作压力下动作试验(6.13); 5)工作可靠性试验(6.12)。 B.1.1.2 喷嘴 1)标志(6.2); 2)材料(6.2); 3)喷嘴耐热和耐压试验(6.14); 4)喷嘴耐热和耐冷击试验(6.14); 5)耐冲击试验(6.14)。 B.1.1.3 感温释放组件 1)外观检查(6.2); 2)感温释放组件的静态动作温度(6.16); 3)耐热和耐压试验(6.14); 4)耐热和耐冷击试验(6.14); 5)耐冲击试验(6.14)。 B.1.1.4 电爆型驱动器 电爆型驱动器的试验程序及取样数量按GA 61的规定。 B.1.1.5 电磁驱动器 电磁型驱动器的试验程序及取样数量按GA 61的规定。 B.1.2 说明 a)上述试验序号在图B.1、B.2、B.3中用方框中的数字表示; b)圆圈中的数字为试验所需的样品数。 B.2 试验程序图试验程序见图B.1、B.2、B3。

附录C(规范性附录)悬挂支架(座)试验程序及取样数量C.1 试验程序说明C.2 试验程序图 C.1 试验程序说明C.1.1 试验序号1)悬挂支架(座)承载能力试验(6.17)。 C.1.2 说明 a)上述试验序号在图C.1中用方框中的数字表示; b)圆圈中的数字为试验所需的样品数。 C.2 试验程序图试验程序见图C1。

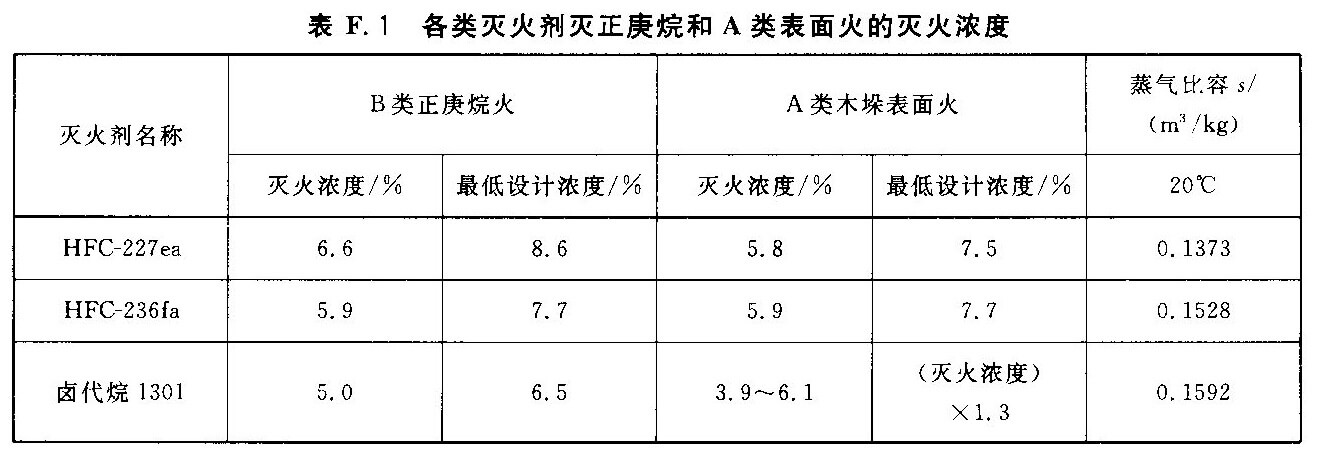

附录D(规范性附录)压力显示器试验程序及取样数置压力显示器的试验程序及取样数量按GA 400-2002的规定。附录E(规范性附录)信号反馈装置试验程序及取样数量信号反馈装置的试验程序及取样数量按GA 400-2002的规定。附录F(资料性附录)灭B类正庚烷火和A类木垛表面火的灭火浓度各类灭火剂正庚烷和A类表面火的灭火浓度见表F.1。

|

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准