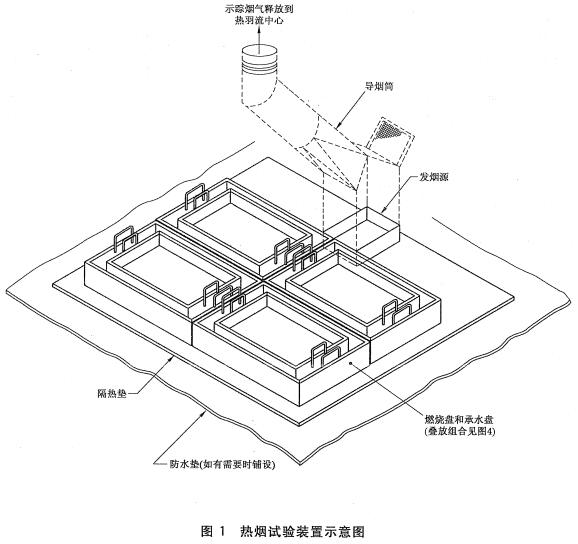

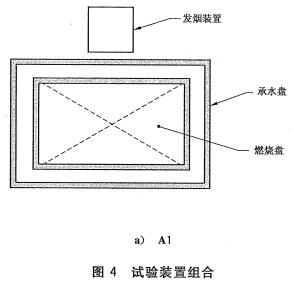

前言中华人民共和国公共安全行业标准 防排烟系统性能现场验证方法热烟试验法 Test method for verifying, field performance of smoke management system— Hot smoke test GA/T999-2012 2012-06-19发布 2012-08-01实施 中华人民共和国公安部 发布 本标准按照GB/T1.1-2009给出的规则起草。 本标准参考了澳大利亚标准AS4391-1999《烟控系统热烟试验》(英文版)。 本标准由公安部消防局提出。 本标准由全国消防标准化技术委员会建筑消防安全工程分技术委员会(SAC/TC113/SC13) 归口。 本标准负责起草单位:公安部四川消防研究所。 本标准参加起草单位:四川省公安消防总队、公安部消防局。 本标准主要起草人:谢元一、张晓明、杨庆、卢国建、胡忠日、李乐、胡锐。 引言本标准在我国建设工程消防验收方法研究领域取得的成果基础上参考国外先进标准制定,为防排烟系统设计、施工和管理人员提供了一种现场评价防排烟系统性能的热烟试验方法,可在不对试验现场造成破坏的前提下,对防排烟系统的性能进行现场测试。热烟试验的目的是在建筑防排烟系统调试过程中,通过试验火源产生定量的烟气来考察火灾工况下防排烟系统的烟气控制能力。试验中通过乙醇池火的燃烧产生无色无毒的热羽流,用可视的示踪烟气注入热羽流,演示热羽流的流动特性,并启动防排烟系统,评价防排烟系统的性能是否能够满足要求。 1 范围本标准规定了在不破坏建筑结构及内部设施、设备的条件下,采用热烟试验法测试建筑防排烟系统所需的试验装置、试验程序和安全防护要求,以及产生定量烟气和确定热烟试验火灾规模的方法。本标准适用于在空间结构特殊、防排烟系统设计复杂的建筑中实施的热烟试验,如:中庭、工厂、货仓、百货商场、购物中心、复杂办公建筑以及体育娱乐中心等其他人员密集的公共建筑、隧道、地铁、车站、航站楼等交通枢纽建筑和大型地下建筑。 热烟试验的相关数据还可用于烟流模拟软件的验证。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB 2626-2006 呼吸防护用品 自吸过滤式防颗粒物呼吸器 GB/T 2903-1998 铜-铜镍(康铜)热电偶丝 GB/T 5907 消防基本术语 第一部分 GB/T 14107 消防基本术语 第二部分 GB 50019-2003 采暖通风与空气调节设计规范 3 术语和定义GB/T 5907和GB/T 14107界定的以及下列术语和定义适用于本文件。3.1 发烟装置 smoke generator 一种可以产生定量体积流量烟气的装置,包括发烟源和导烟装置两个部分,发烟源分为发烟饼、发烟筒和发烟罐等类型。 3.2 试验火源 test fire 试验中用于测试防排烟系统的火源,其热释放功率大小被控制在不破坏建筑物和内部设施设备的范围以内。 3.3 示踪烟气 tracer smoke 发烟源阴燃产生的烟气颗粒,注入乙醇燃烧产生的热烟羽流中,显示羽流的流动特性。 4 试验装置4.1 一般规定 试验装置如图1所示,基本组成包括置于承水盘中的燃烧盘和紧靠燃烧盘的发烟装置。承水盘和发烟装置均置于隔热垫上。测温点应紧贴顶棚安装在燃烧盘正上方的中心。

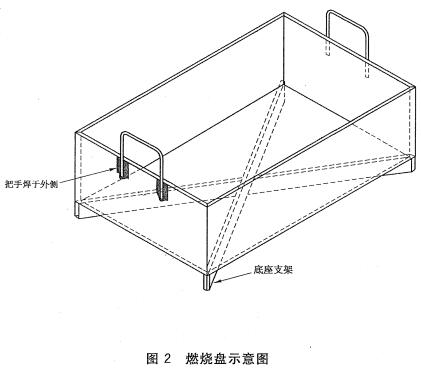

4.2 隔热垫 试验装置平台的隔热垫可采用厚度不小于13mm的石膏板,石膏板的覆盖面积应保证放置于石膏板上的试验装置距石膏板各边缘不少于1.5m的距离。4.3 燃烧盘 燃烧盘由1.6mm厚钢板焊接而成(如图2)。燃烧盘应密封不漏水。把手采用直径φ10mm的圆钢制成,焊接在燃烧盘的外壁。底座支架采用角钢焊接在燃烧盘底部,在支架交叉处的焊缝应为全焊透焊接。燃烧盘尺寸如表1所示。

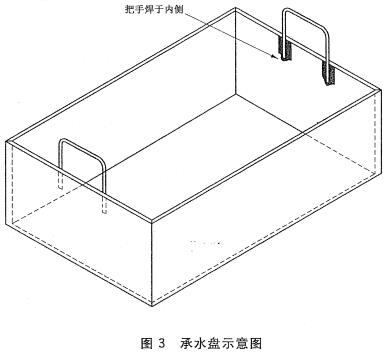

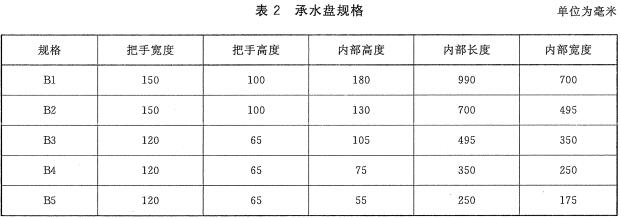

承水盘由1.6mm厚镀锌钢板焊接而成(如图3)。承水盘应密封不漏水。把手采用直径科φ10mm的圆钢制成,焊接在盘的内壁。承水盘尺寸如表2所示。

测温装置应采用符合GB/T2903-1998的要求、精度为±3°C的热电偶或热电阻。 4.6 示踪烟气 示踪烟气的pH值应接近中性,颜色为白色,且残留物少。示踪烟气的生成不应受试验火源的影响。 4.7 燃料 燃烧盘中的燃料应采用95%乙醇,稳定燃烧时间不低于10min。对应表1规定的燃烧盘尺寸,表3给出了燃料的推荐注入量和对应的燃烧热释放速率。

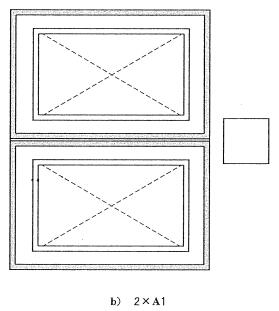

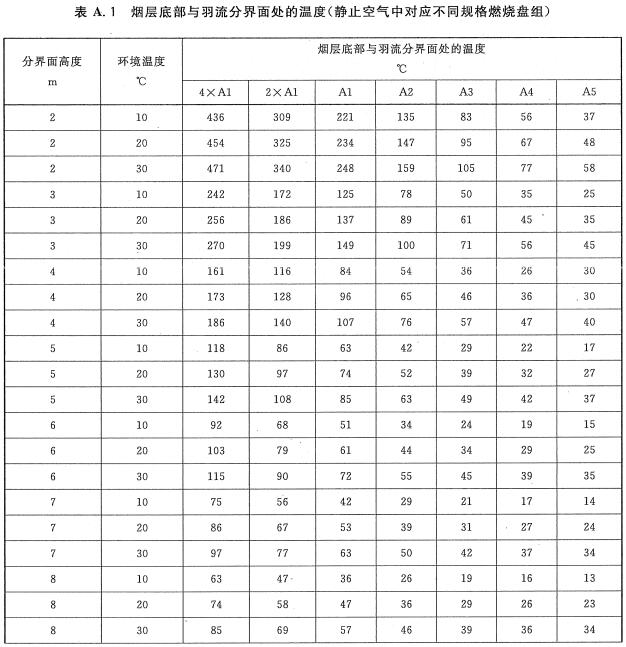

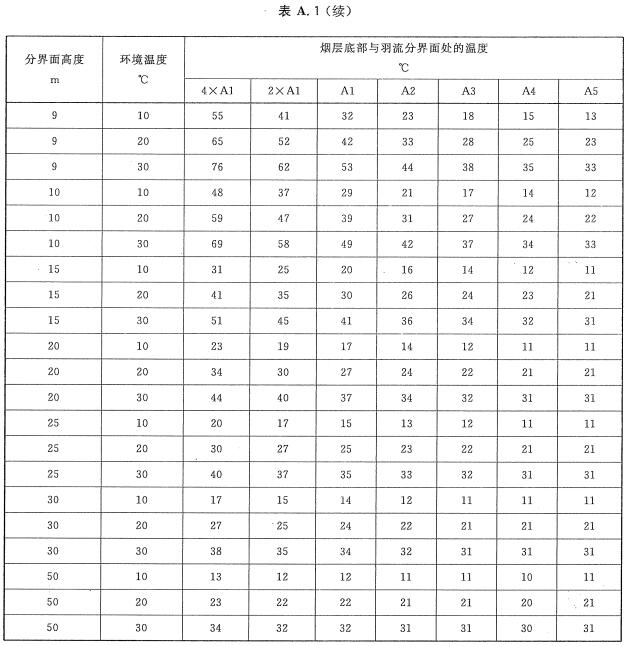

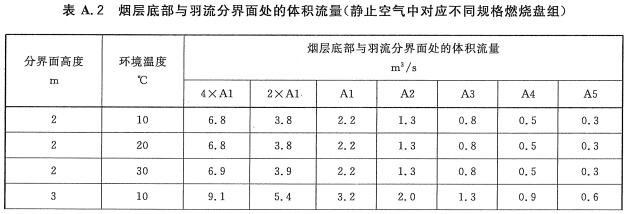

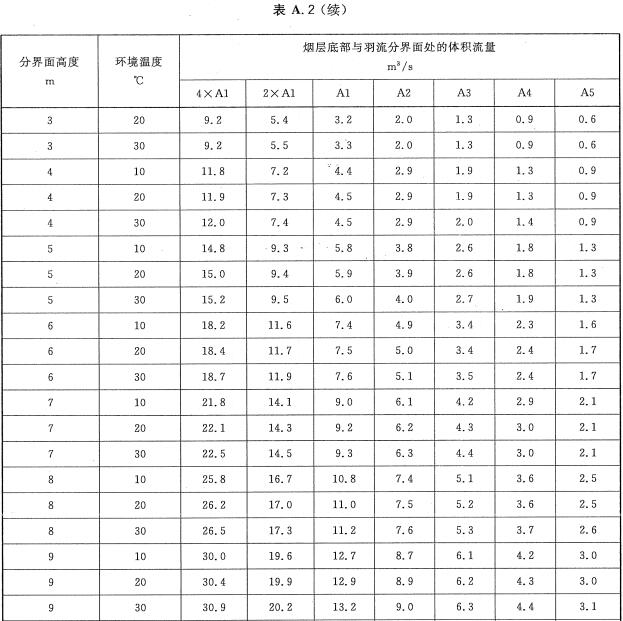

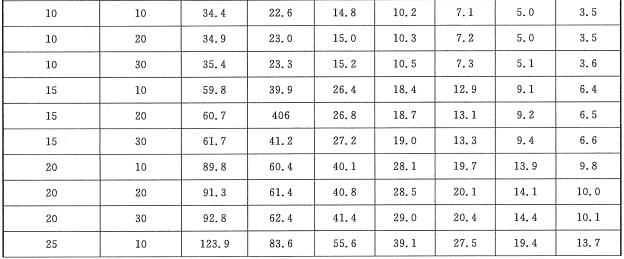

承水盘中应注入尽可能多的冷却水。在保证空燃烧盘不会漂浮的情况下,最大注水水位可达到距离承水盘侧壁顶端10mm的位置。试验之前承水盘中的水温应接近环境温度,控制在15°C-30°C范围内,具体加注方法见6.6的规定。 5 试验过程5.1 一般规定热烟试验应在既有建筑或即将竣工的新建建筑内进行。在即将竣工的新建建筑内进行热烟试验之前,建筑的空间轮廓应基本形成,通风空调系统和防排烟系统应安装调试完毕,防排烟系统的风压、流速和排烟速率应达到设计参数,防排烟系统的烟气控制能力不受建筑未完工或其他类似问题的影响。 5.2 试验判据 试验结果应至少满足以下判定标准: a)防排烟系统的烟气控制能力和控制模式满足设计要求; b)防排烟系统在试验过程中不出现失效。 5.3 试验步骤 5.3.1 一般规定 热烟试验应按照以下步骤和顺序进行: a)按照5.3.2〜5.3.5的规定设计火灾场景,确定试验的火源位置、火灾规模和盘组布置、叠放顺序; b)在试验现场布置盘组和测试系统; c)系统调试: 1)调试防排烟系统达到设计参数; 2)开启通风空调系统达到室内环境设计参数; d)试验实施: 1)点火; 2)向火源注入示踪烟气; 3)测试数据。 5.3.2 试验火源位置的确定 试验火源宜放置在试验场地的中间位置,或者在试验场地具有代表性的位置。 5.3.3 试验火灾规模和盘组的确定 根据建筑结构、规模、使用功能、试验现场的具体情况,在确保试验现场顶棚下的烟气最高温度不会破坏顶棚和试验现场其他部分的原则下,选择较大的火灾规模和盘组尺寸。 选择火灾规模的步骤如下: a)由式A.2确定烟层分界面的高度; b)结合顶棚可承受的最高温度,根据表A.1给出的烟层底部与羽流分界面处的温度确定对应的燃烧盘组合; c)根据表3确定燃料注入量和相应的试验火灾规模。 注1:附录A中数据的确定基于表1中的燃烧盘尺寸和表2中的承水盘尺寸。 注2:附录A中给出的温度值根据静止空气中的对称烟羽流计算得出。在有空气流动的环境下,上升烟羽流的卷吸混合作用更强,更多的空气进人烟羽流将使实际的顶棚温度值低于附录A。 注3:顶棚可承受的最高温度根据试验现场顶棚、灯具、管线材料的温度耐受能力确定。 5.3.4 盘的布置 盘的规格和组合形式应符合表1〜表3的规定,盘的布置方式应与图4一致。

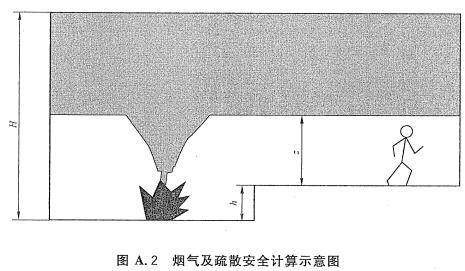

5.3.5 盘的叠放顺序 隔热垫应放在设定的试验地点。承水盘应放置在隔热垫上。燃烧盘应放置于承水盘的中央。按4.8的规定向承水盘加注冷却水。燃烧盘内注入燃料的量应符合4.7的规定。 注:隔热垫下铺设防水垫,可避免水渍对建筑地面造成损害。 5.3.6 系统调试 在试验开始之前,应对建筑的防排烟系统和通风空调系统进行调试,并满足以下要求: a)防排烟系统的风压、流速和排烟速率应达到设计参数; b)开启建筑的通风空调系统,调节建筑室内的空气环境与设计参数一致,建筑室内的空气环境设计应符合GB50019-2003的要求。 5.3.7 点火 在点火棒端头绑缚浸了95%乙醇的棉纱,点火人员手持点火棒将点燃的棉纱伸入燃烧盘中引燃燃料。点火棒长度不小于1.8m,点火人员距离燃烧盘边缘的水平距离不小于1.5m。 5.3.8 示踪烟气 示踪烟气应连续注入热烟羽流,注人的烟量应保证示踪烟气能够完整演示乙醇燃烧产生的热烟层。 5.3.9 测试数据记录 按6.5和第7章的要求,测试记录相关试验数据。 5.4 重复试验 5.4.1 一般规定 通过重复试验,判断防排烟系统是否能够满足5.2规定的试验判据。 5.4.2 重复试验准备 在进行重复试验之前,应将建筑内的残留烟气排尽,火灾自动报警系统应复位并停止报警。承水盘和燃烧盘应按4.7和4.8的规定重新加注。为保证重新加注过程的安全性,应按6.6规定的加注程序, 控制承水盘中的水温。 重复试验的步骤与5.3的要求一致。 5.5 清除烟气 在热烟试验结束之后,应清除建筑物内的所有烟气。 6 试验人员与设施设备安全6.1 现场火灾控制现场应配备专职的灭火人员和相应的灭火装备,随时准备控制试验火灾。应指定一人作为现场安全员监督整个试验过程中试验火的发展情况。 6.2 呼吸装置 当试验现场充满烟气时,现场人员应视情况佩戴过滤式呼吸器。呼吸器应符合GB2626-2006的要求。 6.3 燃料和发烟源存储 热烟试验的燃料和发烟源应存储在阴凉且不受试验火源热辐射影响的地方。 6.4 装置和设备保护 应采用铝箔、石膏板和石棉等不燃隔热材料保护高温下容易受到破坏的设备、仪器和装置。 6.5 顶棚温度监测 在试验火源产生的热烟羽流中心线上,应设置热电偶树或其他温感装置,以连续监测试验期间建筑物内的最高温度,最高监测点应设置在火源中央上方紧贴顶棚的位置。 6.6 承水盘温度控制 在试验开始时,应按4.8的规定向承水盘内注入冷却水。水源可采用市政供水管路或消火栓。当采用同一承水盘来做第二试验时,第一次试验后承水盘内剩余的所有热水都应倒净,待承水盘冷却到室温,再按4.8的规定注入冷却水。 注:任何情况下都不要将乙醇直接倒入未冷却或置于热水中的燃烧盘内,否则乙醇蒸发可能会引起爆炸。 6.7 试验火灾规模控制 如果火源的热释放速率过大,导致顶棚温度超过了最高安全温度,可以通过向燃烧盘内加注冷却水来降低火源的热释放速率。将冷却水注入燃烧盘时,应控制燃料不溅出燃烧盘,以免在地面上形成流淌火。 试验结束时,宜采用泡沫灭火器快速灭火,然后向燃烧盘加水稀释冷却,减少燃料的蒸发;另一种灭火方法是先向燃烧盘内大量加水稀释冷却,如果仍持续观测到有火焰,宜用干粉灭火器熄灭残余的火焰。 6.8 点火安全 乙醇应在即将点火之前注入燃烧盘内,在燃料盘内放置时间不宜超过3min。 注:在相对封闭的空间内,乙醇长时间置于敞开的燃烧盘内产生的蒸汽可能会引起爆炸。 点火时应保证点火人员和现场其他人员的安全,点火人员应采取足够的个人防护措施,现场其他人员应与燃烧盘保持足够的安全距离。 6.9 最小试验空间尺寸 试验场地的空间体积不应小于250m3。 7 数据记录试验中应记录的数据包括:a)照片记录,记录试验的状态和现象,例如装置的布局、烟气层的分层、烟羽流的形状等; b)录像记录,动态连续记录试验的全过程,或分段连续记录试验的重要阶段和现象; c)顶棚温度测量结果,测温点应按6.5的要求设置。 当热烟试验应用于工程防排烟系统性能验证以外的扩展性科学研究时,还应采集记录以下各项试验数据: d)试验前后水的质量变化; e)燃料的损失; f) 烟羽流温度; g)重点位置的温度; h)各测试点与羽流位置的相对烟气减光率; i)热辐射强度; j)承水盘中的水温。 8 试验准备和试验报告8. 1 试验必备条件8.1.1 —般规定 试验装置和试验程序参照第4〜5章的规定进行准备。 8.1.2 预试验 在进行正式的热烟试验之前,应先进行预试验,确保系统设备能够正常运行。预试验如果出现系统设备失效情况,应重复进行,直至确认正式的热烟试验中不会出现异常中断。 预试验可只对局部系统的运行状态进行测试,但应至少包含一组能够完整演示火灾工况下整个防排烟系统运行状态的试验。 预试验应在正式试验的1个星期之前进行。在正式热烟试验当天,宜先进行1组完整的预试验。 8.1.3 准备工作 为得到安全合理的试验结果,热烟试验的准备工作包括以下内容: a)试验前期组织协调: 1)确定热烟试验的负责人、实施机构、试验人员、参观和监督人员; 2)热烟试验实施机构提供试验方案; 3)由对试验方案进行评估; 4)在热烟试验之前安排会议对所有问题进行讨论、协商和确认。 b)试验场地准备: 1)在观测区设置足够的安全出口,以保证观测区人员的安全疏散; 2)对地面采取保护措施(针对盘组和发烟装置); 3)对周围建筑空间采取保护措施; 4)对周围设施设备采取保护措施; 5)将试验火源附近自动喷水灭火系统的喷淋头包裹覆盖,或者将系统管道内的水排空; 6)试验火源附近应配置手提式灭火器; 7)设置供试验使用的水源。 c)试验数据采集记录准备: 1)记录设备; 2)电源(220V); 3)照明; 4)热电偶“树”及其支撑挂架; 5)连接记录设备和数据采集点的数据传输线缆; 6)摄像机(至少2部); 7)照相机(至少2部); 8)风速仪。 d)现场试验人员: 1)限制试验现场的人数; 2)限制试验观测区的人数; 3)现场应至少配有1名防排烟系统相关专业的设计安装人员或技术代表; 4)现场应至少指定1名负责现场安全的人员。 8.2 试验报告内容 在不同地点进行的试验,应在试验报告中分开记录。每一个试验的报告应当包含以下内容: a)与试验相关的基本设计参数: 1)火灾规模; ——设计火灾规模; ——试验火灾规模; 2)排烟量和补风量; 3)通风风速; 4)与通风有关的建筑参数,比如门窗的开启面积和吊顶高度等; 5)外部天窗的有效开启面积。 b)建筑物内火灾试验地点的详细资料: 1)火灾试验现场的设计图纸; 2)热传感器的位置。 c)对烟气控制目标的简要描述。 d)试验设施设备: 1)燃烧盘和承水盘的尺寸和组合(试验火源); 2)燃料数量; 3)发烟源成份及数量; 4)点燃物; 5)测温装置。 e)试验过程记录: 1)试验的次数; 2)顶棚温度; 3)室外空气的干球温度; 4)室外风向和风速; 5)试验中断和失败的原因。 f) 试验结论: 1)监测防排烟系统的运行状态,并判定是否符合设计标准; 2)评估防排烟系统对烟气蔓延范围的控制是否能够达到设定的目标。 附录A (规范性附录)烟层底部和羽流分界面处的烟气温度和体积流量A. 1 顶棚温度的判定方法 顶棚最高温度低于烟层底部与羽流分界面处的温度,因此,由分界面处的烟气温度可保守确定顶棚的最高温度,判定顶棚的最高温度是否处于安全范围,烟层底部与羽流分界面的示意如图A.1所示。

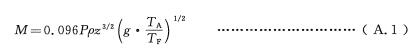

烟层底部与羽流分界面处的温度和体积流量也可通过公式计算得到。首先根据式(A.1)计算热烟层卷吸空气的质量流量:

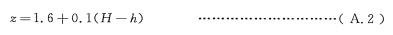

M—— 羽流卷吸空气的质量流量,单位为千克每秒(kg/s); P——火源的周长,由表1给出的燃烧盘长宽尺寸和其数量确定,单位为米(m); p——羽流卷吸的空气的密度,单位为千克每立方米(kg/m3); z——烟气层分界面的高度,由式(A.2)确定,单位为米(m); g——重力加速度,单位为米每平方秒(m/s²); TA——周围环境的温度,单位为开尔文(K); TF——火焰温度,单位为开尔文(K)。 烟层分界面的高度z应维持在距离疏散地面至少1.8m以上的高度,对于高大空间,烟层分界面的高度z根据式(A.2)进行计算确定。

z——烟气层底部的高度,由式(A.2)确定,单位为米(m); H——空间顶棚距离火源位置的高度,单位为米(m); h——疏散地面高于火源位置的高度,单位为米(m)。

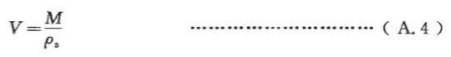

式中: Q——火源的热释放速率,单位为千瓦(kW); cp——卷吸空气的比热,单位为千焦每千克开尔文(kJ/(kg·K)),通常取1.01; TB——羽流与烟气层分界面处的温度,单位为开尔文(K)。 卷吸空气从羽流中吸收热量产生膨胀,密度会随之而发生变化,在常压条件下,可根据卷吸空气的密度将羽流卷吸的空气质量流量转化为体积流量,如式(A.4)所示。

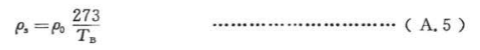

式中: V——羽流与烟气层分界面处的体积流量,单位为立方米每秒(m³/s); ps——羽流与烟气层分界面处的密度,由式(A.5)确定,单位为千克每立方米(kg/m²)。

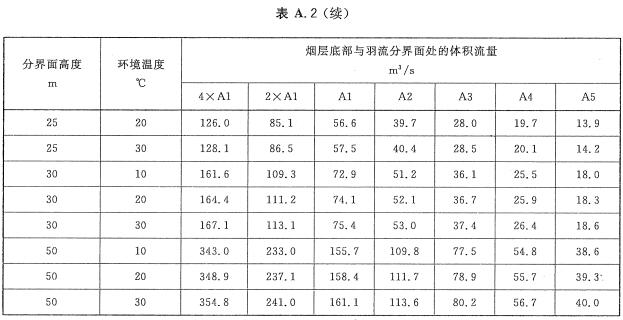

ρ0——绝对温度为273K、压力为0.1013MPa状态下的空气密度,单位为千克每立方米(kg/m3)。 对应不同规格的燃烧盘组和烟层分界面高度z,根据式(A.1)〜式(A.5)可确定烟层底部与羽流分界面处的温度和体积流量,计算结果如表A.1和表A.2所示。表A.1给出了烟层底部与羽流分界面处温度TB的最大值,表A.2给出了羽流在分界面处进人烟层的烟气体积流量V。表中的温度和体积流量根据静止空气中的轴对称羽流计算模型得出。羽流卷吸的空气温度分别为10°C、20°C和30°C。 当房间的高度、房间内的温度和卷吸空气的温度与表A.1和表A.2中提供的数据不一致的时候, 可根据表中的数据,采用内差法或者外差法计算分界面处的温度和体积流量。 由于试验过程中存在一定程度的不确定性因素,可能造成实际的试验温度与表A.1给出的理论数据存在偏差。因此,应在顶棚安装感温探测器,在试验中对顶棚温度进行监测,并据此对表A.1给出的温度数据进行校正,避免顶棚温度过高对试验现场造成破坏。

|

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准