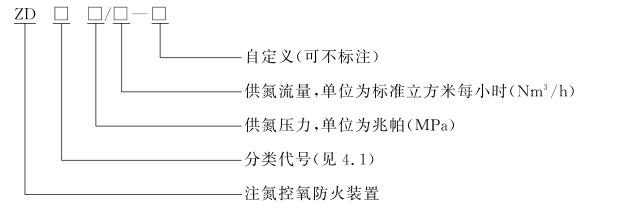

前言中华人民共和国公共安全行业标准 GA 1206-2014 注氮控氧防火装置 Nitrogen injection and oxygen reduction fire prevention device 颁布单位:中华人民共和国公安部 发布日期:2014年12月2日 实施日期:2015年3月1日 前 言 本标准第5章、第7章和9.1为强制性的,其余为推荐性的。本标准按照GB/T 1.1−2009给出的规则起草。 本标准由公安部消防局提出。 本标准由全国消防标准化技术委员会固定灭火系统分技术委员会(SAC/TC 113/SC 2)归口。 本标准负责起草单位:公安部天津消防研究所。 本标准参加起草单位:深圳因特安全技术有限公司、公安部消防产品合格评定中心、西安核设备有限公司、首消节洁科技(北京)有限公司。 本标准主要起草人:盛彦锋、卢政强、马建琴、高云升、余威、刘连喜、赵青松、张蕾、董海斌、陈泽民、许春元、孙成忠、李振锁。 1 范围本标准规定了注氮控氧防火装置的术语和定义、分类、型号编制、要求、试验方法、检验规则、使用说明书、标志、贮存和运输。本标准适用于注氮控氧防火装置。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB 150(所有部分) 压力容器 GB/T 191 包装储运图示标志 GB/T 3222.2 声学 环境噪声的描述、测量与评价 第2部分:环境噪声级测定 GB 5099 钢质无缝气瓶 GB 5100 钢质焊接气瓶 GB/T 9969 工业产品使用说明书 总则 GB/T 25208 固定灭火系统产品环境试验方法 GA 61-2010 固定灭火系统驱动、控制装置通用技术条件 3 术语和定义下列术语和定义适用于本文件。3.1 注氮控氧防火装置 nitrogen injection and oxygen reduction fire prevention device 将空气中的氮气和氧气分离,向防护区注送氮气,控制防护区内氧浓度,使防护区内的可燃物不致燃烧的防火装置。 3.2 氮气产生组件 nitrogen generation assembly 能将氮气从空气中分离的组件。 3.3 供氮流量 nitrogen flow 单位时间内产生标准状态下氮气的体积量。 3.4 供氮纯度 nitrogen purity 在正常的工作条件下,注氮控氧防火装置产生氮气的纯度 3.5 非增压式注氮控氧防火装置 non-pressure-boosted nitrogen injection and oxygen reduction fire prevention device 氮气产生组件产生的氮气直接输送到防护区的注氮控氧防火装置。 3.6 增压式注氮控氧防火装置 pressure-boosted nitrogen injection and oxygen reduction fre prevention device 氮气产生组件产生的氮气经过增压,以设定的压力和流量输送到防护区的注氮控氧防火装置。 3.7 增压压力 boost pressure 增压式注氮控氧防火装置中,氮气增压时的设定压力。 3.8 供氮压力 nitrogen supply pressure 注氮控氧防火装置输出氮气的压力。 4 分类和型号编制4.1 分类注氮控氧防火装置按氮气输送的方式可分为: a) 非增压式注氮控氧防火装置,代号省略; b) 增压式注氮控氧防火装置,用Z表示。 4.2 型号编制 注氮控氧防火装置型号按以下方法编制:

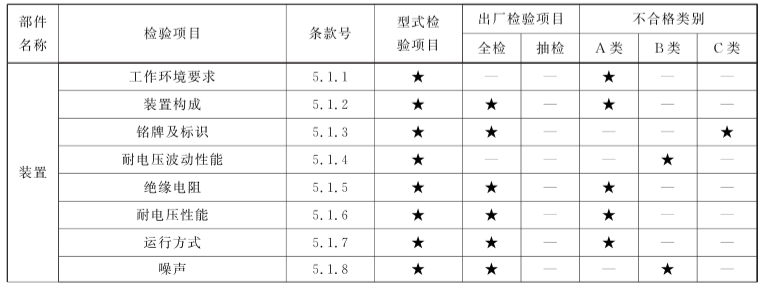

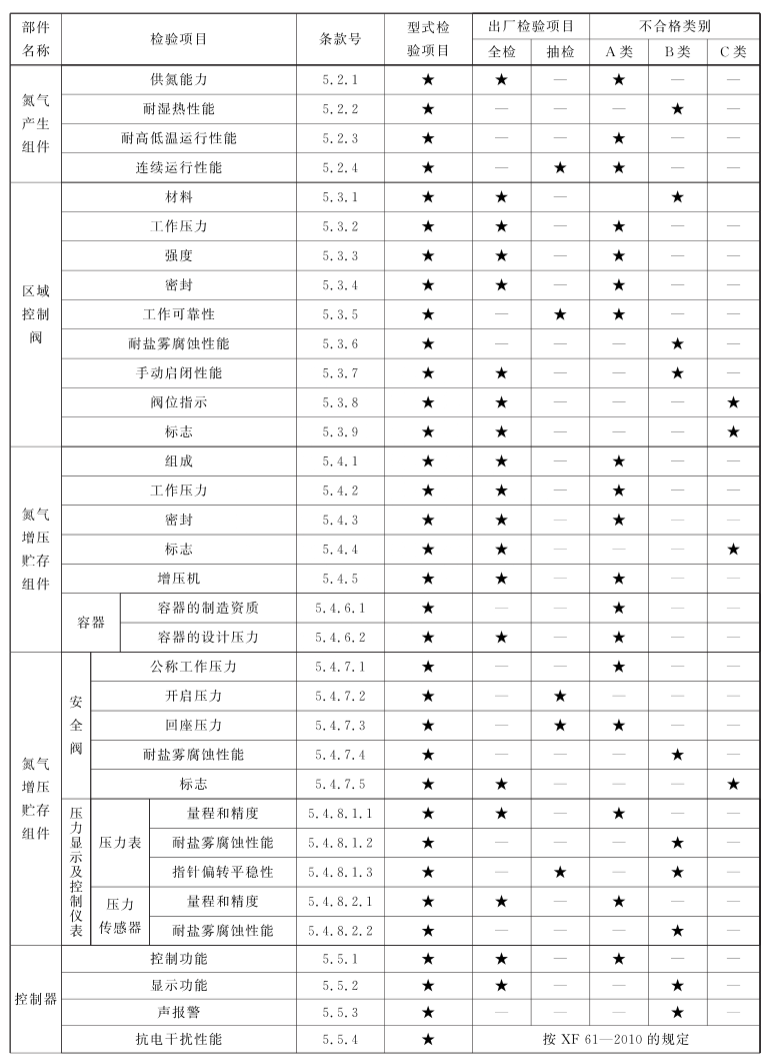

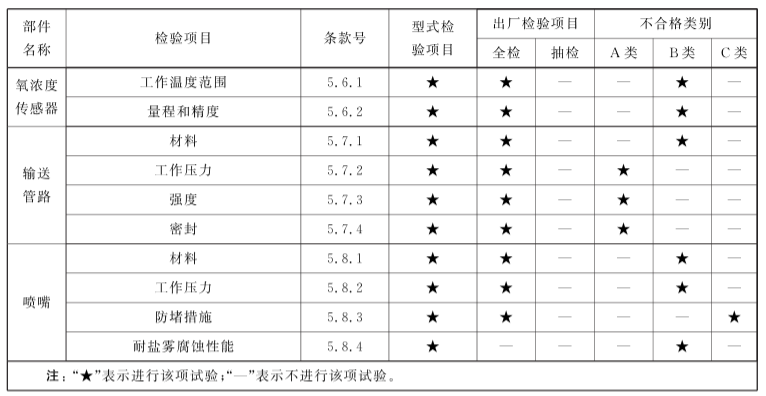

示例1:ZD0.3/20表示供氮流量20Nm³/h,供氮压力0.3MPa的非增压式注氮控氧防火装置。 示例2: ZDZ2.5/30表示供氮流量30Nm³ /h,供氮压力2.5MPa的增压式注氮控氧防火装置(以下简称“装置”)。 5 要求5.1 装置总成5.2 氮气产生组件 5.3 区域控制阀 5.4 氮气增压贮存组件 5.5 控制器 5.6 氧浓度传感器 5.7 输送管路 5.8 喷嘴 5.1 装置总成5.1.1 工作环境要求5.1.1.1 工作环境温度范围:0℃~50℃。 5.1.1.2 工作环境相对湿度:不大于85%。 5.1.1.3 当工作环境温度和湿度范围超出范围时,应在装置上给出永久性提示标识,相关性能要求和试验方法应按温度和湿度的范围进行相应调整。 5.1.2 装置构成 5.1.2.1 装置由氮气产生组件、氮气增压贮存组件(可选)、区域控制阀(可选)、控制器、氧浓度传感器、输送管路及喷嘴(可选)等组成。 5.1.2.2 装置各部件应固定牢固、连接可靠,部件安装位置正确,布局合理,便于操作、检查和维修。 5.1.3 铭牌及标识 5.1.3.1 铭牌应牢固地设置在装置的明显部位,内容应符合9.1.1的要求,文字符号及标志应端正清晰。 5.1.3.2 装置应在明显部位牢固地设置警告标识,内容为“本装置保护场所会形成低氧环境,人员慎入!”,标识应端正清晰。 5.1.4 耐电压波动性能 按6.4规定的方法进行电压波动性能试验,在额定工作电压的85%和110%下,装置应能正常工作。 5.1.5 绝缘电阻 按6.5规定的方法进行绝缘电阻试验,装置有绝缘要求的接线端子与外壳之间的绝缘电阻应大于20 MΩ。 5.1.6 耐电压性能 按6.6规定的方法进行耐电压性能试验,装置有绝缘要求的接线端子与外壳之间不应出现表面飞弧、扫掠放电、电晕或击穿现象。 5.1.7 运行方式 装置应具有手动运行和自动运行两种方式。 5.1.8 噪声 运行过程中,装置产生的最大噪声不应大于90 dB(A)。 5.2 氮气产生组件5.2.1 供氮能力5.2.1.1 供氮流量不应小于生产单位的公布值。 5.2.1.2 供氮纯度不应小于95%。 5.2.1.3 供氮压力不应小于0.3MPa,且不应小于生产单位的公布值。 5.2.2 耐湿热性能 按6.7规定的方法进行湿热试验,试验过程中,氮气产生组件应能正常运行。 5.2.3 耐高低温运行性能 按6.8规定的方法进行耐高低温运行试验,氮气产生组件应能正常工作,供氮能力应符合5.2.1的要求。 5.2.4 连续运行性能 按6.9规定的方法连续运行试验,试验过程中,氮气产生组件应无任何故障,供氮能力应符合5.2.1的要求。 5.3 区域控制阀5.3.1 材料区域控制阀应使用耐腐蚀材料制造或内外表面进行防腐蚀处理。 5.3.2 工作压力 区域控制阀的工作压力不应小于装置的供氮压力。 5.3.3 强度 按6.11规定的方法进行强度试验,区域控制阀应无变形、渗漏或损坏。试验压力为1.5倍的工作压力,压力保持时间5 min。 5.3.4 密封 按6.12规定的方法进行密封试验,区域控制阀应无气泡泄漏。试验压力为工作压力,压力保持时间5min。 5.3.5 工作可靠性 按6.13规定的方法进行工作可靠性试验,区域控制阀应能正常工作,不应出现任何故障。试验后再进行密封试验,应符合5.3.4的规定。 5.3.6 耐盐雾腐蚀性能 按6.14规定的方法进行盐雾腐蚀试验,区域控制阀各部位不应有明显的腐蚀损坏,试验结束后,再进行密封试验和1次工作可靠性试验,结果应符合5.3.4和5.3.5的要求。 5.3.7 手动启闭性能 区域控制阀应能手动开启和关闭:直线方向启闭的阀门,其手动操作力不应大于150 N,位移不应超过300 mm;旋转方向启闭的阀门其开启力矩不应大于10 N·m。 5.3.8 阀位指示 区域控制阀应有阀位指示标志,指示标志应清晰、易见。利用手轮开启的阀门,在手轮上应标有开关方向。 5.3.9 标志 区域控制阀应设有永久性标记,标有生产单位或商标、型号规格、工作压力和介质流动方向等。 5.4 氮气增压贮存组件5.4.1 组成氮气增压贮存组件由增压机、容器、安全阀、压力显示及控制仪表和相关阀门部件等组成。 5.4.2 工作压力 氮气增压贮存组件的工作压力不应小于装置的增压压力。 5.4.3 密封 按6.12.2规定的方法进行密封试验,氮气增压贮存组件应无压降。 试验压力为装置的增压压力,压力保持时间24 h。 5.4.4 标志 氮气增压贮存组件应设有永久性标记,标有生产单位或商标、型号规格、工作压力和容积等。 5.4.5 增压机 增压机的额定输出压力不应小于装置的增压压力。 5.4.6 容器 5.4.6.1 容器的设计、制造和检验 氮气增压贮存组件的容器应由具有压力容器制造资质的单位制造,容器的设计、制造和检验应符合GB 5099、GB 5100或GB 150的相关规定。 5.4.6.2 容器的设计压力 容器的设计压力不应小于装置的增压压力。 5.4.7 安全阀 5.4.7.1 公称工作压力 氮气增压贮存组件的容器应设置安全阀,安全阀公称工作压力应不小于氮气贮存容器的设计压力。 5.4.7.2 开启压力 安全阀的开启压力不应大于装置增压压力的110%。 5.4.7.3 回座压力 安全阀的回座压力不应小于装置增压压力的85%。 5.4.7.4 耐盐雾腐蚀性能 按6.14规定的方法进行盐雾腐蚀试验,安全阀各部位不应有明显的腐蚀损坏,试验结束后,再进行开启压力试验,结果应符合5.4.7.2的要求。 5.4.7.5 标志 安全阀应设有永久性标记,标有生产单位或商标、型号规格、整定压力、公称工作压力和适用介质等。 5.4.8 压力显示及控制仪表 5.4.8.1 压力表 5.4.8.1.1 量程和精度 压力表的测量范围上限应为增压压力的1.5~2.0倍,精度不应低于1.6级,表盘直径不应小于100mm。 5.4.8.1.2 耐盐雾腐蚀性能 按6.14规定的方法进行盐雾腐蚀试验,压力表表面不应产生影响性能的损坏,压力表内不应有湿气。 5.4.8.1.3 指针偏转平稳性 按6.16规定的方法进行指针偏转平稳性试验,测量过程中,压力表的指针不应有跳动和停滞现象。 5.4.8.2 压力传感器 5.4.8.2.1 量程和精度 压力传感器的测量范围上限应为增压压力的1.5~2.0倍,精度不应低于1.6级。 5.4.8.2.2 耐盐雾腐蚀性能 按6.14规定的方法进行盐雾腐蚀试验,压力传感器不应产生影响性能的损坏。 5.5 控制器5.5.1 控制功能控制器至少应有手动和自动控制功能、自检功能、主备电切换功能、低氧下限停机功能及区域控制阀的开启和关闭功能。当防护区内的氧浓度达到设定范围的上限时,应能自动启动装置供气,当防护区的氧浓度达到设定范围的下限时,应能自动停止装置供气。 5.5.2 显示功能 控制器应有下列显示功能:自动和手动运行状态、装置运行、装置停止、主备电显示、防护区氧浓度、电源故障、氮气产生组件故障、增压机故障(可选)、区域控制阀启闭状态(可选)、氧浓度高(低)报警。防护区氧浓度显示的精度(分度值)不应低于体积浓度的0.5%。 5.5.3 声报警 控制器应有电源故障、氧浓度超限报警、氮气产生组件故障报警、增压机故障报警(可选)。报警声音不应小于90 dB(A)。 5.5.4 抗电干扰要求 控制器的抗电干扰性能应符合GA 61-2010中6.5的规定。 5.6 氧浓度传感器5.6.1 工作温度范围氧浓度传感器的使用温度范围不应小于装置的工作温度范围。 5.6.2 量程和精度 氧浓度传感器最大量程不应大于25%(体积分数),其精度不应低于±2%FS。 5.7 输送管路5.7.1 材料输送管路应使用耐腐蚀材料制造或内外表面进行防腐蚀处理。 5.7.2 工作压力 输送管路工作压力应满足下列要求: a) 非增压式装置的输送管路工作压力不应小于供氮压力; b) 增压式装置的输送管路工作压力不应小于增压压力。 5.7.3 强度 按6.11规定的方法进行强度试验,输送管路应无变形、渗漏或损坏。 试验压力为1.5倍的工作压力,压力保持时间5 min。 5.7.4 密封 按6.12.1规定的方法进行密封试验,输送管路应无气泡泄漏。 试验压力为工作压力,压力保持时间5 min。 5.8 喷嘴5.8.1 材料喷嘴应使用耐腐蚀材料制造或内外表面进行防腐蚀处理。 5.8.2 工作压力 喷嘴的工作压力应满足下列要求: a) 非增压式装置的喷嘴工作压力不应小于供氮压力; b) 增压式装置的喷嘴工作压力不应小于增压压力。 5.8.3 防堵措施 喷嘴应具有防止异物进入管道的措施。 5.8.4 耐盐雾腐蚀性能 按6.14规定的方法进行盐雾腐蚀试验,试验后,喷嘴应无明显的腐蚀损坏。 6 试验方法6.1 试验要求6.2 铭牌爰标识检查 6.3 供氮能力试验 6.4 耐电压波动试验 6.5 绝缘电阻试验 6.6 耐电压性能试验 6.7 湿热试验 6.8 耐高低温运行试验 6.9 连续运行试验 6.10 噪声测量 6.11 强度试验 6.12 密封试验 6.13 区域控制阀的工作可靠性试验 6.14 盐雾腐蚀试验 6.15 手动启闭性能试验 6.16 压力表指针偏转平稳性试验 6.17 控制器试验 6.1 试验要求6.1.1 试验环境条件除另行注明外,试验应在正常大气条件下进行,即: a) 环境温度:15℃~35℃; b) 相对湿度:45a%~75%; c) 大气压力:86 kPa~106 kPa。 6.1.2 测试仪表要求 测试仪表应符合下列要求: a) 温度测量仪表:精度不低于±2℃; b) 秒表:分度值0.1s。 6.2 铭牌爰标识检查采用目测方法检查被测试样品的铭牌及标识。6.3 供氮能力试验将氮气产生组件按正常位置安装,启动运行30 min后,记录氮气产生组件的运行情况及供氮流量和供氮压力。收集出口气体,进行纯度分析。6.4 耐电压波动试验接通装置电源,按最大负载条件启动装置,分别在额定工作电压的85%和110%下,各运行2h,观察装置的运行情况。6.5 绝缘电阻试验试验采用绝缘电阻测试仪(也可用兆欧表或摇表),试验电压500 V(DC),测量范围0 MΩ~500 MΩ。试验时,应保证接触点有可靠的接触,引线间的绝缘电阻应足够大,以保证读数正确。6.6 耐电压性能试验试验采用耐电压测试仪,试验电压0 V~1500 V连续可调。试验电压设定后自动升压,升压速率为100 V/s~500 V/s,定时60 s±5 s,到达设定时间后自动降压,观察并记录试验中所发生的现象。额定工作电压大于50 V时,试验电压为1500 V(有效值),50 Hz; 额定工作电压小于或等于50 V时,试验电压为500 V(有效值),50 Hz。 6.7 湿热试验将氮气产生组件置于温度40℃±2℃、相对湿度80%~85%的试验箱中,保持24 h,试验期间保持氮气产生组件处于正常运行状态,检查氮气产生组件的运行情况。6.8 耐高低温运行试验将氮气产生组件分别置于50℃±2℃和0℃±2℃的试验箱中,各保持24 h,试验期间保持氮气产生组件处于正常运行状态,检查氮气产生组件的运行情况。6.9 连续运行试验将氮气产生组件置于敞开空间,出口放空,启动装置连续运行24 h,观察装置的运行情况。6.10 噪声测量按照GB/T 3222.2规定的方法进行试验,记录装置运行时的噪声强度值。6.11 强度试验液压强度试验装置用液压源应具备消除压力脉冲的稳压功能,压力测量仪表的精度不低于1.6级,试验装置的升压速率应在使用压力范围内可调。将被检样品进口与液压强度试验装置相连,样品应处于开启状态,排除连接管路和样品腔内空气后,封闭样品所有出口。以不大于0.5MPa/s的速率缓慢升压至试验压力,保持压力5 min后泄压,检查样品的外观。 6.12 密封试验6.12.1 区域控制阀和输送管路的密封试验气压密封性试验装置使用的试验介质为氮气或压缩空气,压力测量仪表的精度不低于1.6级。试验装置的气压源应满足升压速率在使用压力范围内可调。试验检漏用水温不应低于5℃。 将被检样品进口与气压源相连,封闭样品其他出口,以不大于0.5MPa/s的压力速率缓慢升压至试验压力。将样品浸入水中,样品至液面深度不小于0.3 m,在规定的压力保持时间内检查样品泄漏情况。 6.12.2 氮气增压贮存组件的密封试验 将氮气增压贮存组件的所有部件安装完毕,封闭所有出口,启动增压机向增压贮存组件的容器内充入压缩空气或氮气至试验压力值,切断增压机电源,静置24 h后检查增压贮存组件容器内压降的情况。 6.13 区域控制阀的工作可靠性试验6.13.1 区域控制阀的工作可靠性试验在专用试验装置上进行。气源采用压缩空气或氮气;专用试验容器的容积和驱动器工作状态应满足被试阀门在启动后完全开启的需要,被试阀门出口应连接与出口公称直径相同,长度不超过0.5 m的直管和一个等效孔径不小于3 mm的喷嘴。6.13.2 将被试阀门安装在专用试验容器上,连接好控制驱动部件,并使之在规定条件下工作,按下述程序进行: a) 向被试阀门进口端充压至阀门工作压力p,保压时间不小于5 s; b) 启动控制驱动部件,使被试阀门开启(驱动部件施加于被试阀门上的驱动力应为对应温度下的驱动部件的驱动力); c) 待专用试验容器内压力降至小于0.1MPa时,关闭被试阀门; d) 再向被试阀门充压,继续下一循环。 被试阀门在正常工作时允许破坏的零件,在每个循环试验后应及时更换。 6.13.3 在常温(20℃±5℃)下,上述循环试验重复进行100次,将试验装置和样品移入温度试验箱内,分别在最低和最高工作温度下进行10次(对于具有电动型和电磁型驱动器的区域控制阀,在最低和最高工作温度下进行试验时,应分别在额定工作电压的85%和110%下,各进行5次)。试验前样品在试验环境中放置时间,首次试验不低于2h,其余试验应使样品自身温度与试验箱内温度充分平衡。 6.13.4 检查样品并对试验结果进行记录。 6.14 盐雾腐蚀试验6.14.1 将试样按GB/T 25208规定的盐雾腐蚀试验方法进行试验,检查并记录试样情况。试验时选取的严酷等级条件如下:a) 试验温度:+35℃±2℃; b) 持续时间:10 d; c) 氯化钠溶液质量浓度:20%; d) 喷雾方式:连续喷雾; e) 盐雾沉降速率:l mL/80(cm2·h) ~2 mL/80(cm2·h)(经24 h连续喷雾后,在80 cm2面积上接收的盐雾溶液量平均到每小时的盐雾沉降量); f) 自然干燥时间:7 d。 6.14.2 腐蚀试验后,检查样品的腐蚀情况。 6.15 手动启闭性能试验将被测阀门的进口用氮气或压缩空气充压至装置的增压压力,并将被测阀门的手动操作机构与测力计相连,通过测力计启动被测阀门,记录最大操作力,测量并记录最大操作行程。6.16 压力表指针偏转平稳性试验将压力表加压至测量上限,在整个加压过程中观察压力表指针偏转的平稳性。6.17 控制器试验控制器的控制功能和显示功能的检查采用模拟方式进行。控制器的其他相关试验应按GA 61-2010规定的方法进行。7 检验规则7.1 检验分类与项目7.2 抽样方法和样品数量 7.3 检验结果判定 7.1 检验分类与项目7.1.1 型式检验7.1.1.1 有下列情况之一时,应进行型式检验: a) 新产品试制定型鉴定; b) 投产后产品结构、材料、工艺、关键工序加工方法有重大改变可能影响产品性能; c) 发生重大质量事故整改后; d) 产品停产1年以上恢复生产; e) 质量监督机构依法提出要求。 7.1.1.2 型式检验项目应至少包括表1的规定项目。 7.1.2 出厂检验 产品出厂检验项目分为全检项目和抽检项目(见表1)。 表1 型式检验项目、出厂检验项目及不合格类别

表 1 (续)

表 1 (续)

7.1.3 例行检验 7.1.3.1 例行检验是在生产的最终阶段对生产线上的产品进行的100%检验,通常检验后,除包装和加贴标签外,不再进一步加工。 7.1.3.2 装置的例行检验应至少包括:装置构成(5.1.2)、区域控制阀强度(5.3.3)、区域控制阀密封(5.3.4)、绝缘电阻(5.1.5)、耐电压性能(5.1.6)、氮气增压贮存组件密封(5.4.3)、压力表指针偏转平稳性(5.4.8.1.3)、控制器控制功能(5.5.1)、输送管路强度(5.7.3)、输送管路密封(5.7.4)。 7.1.4 确认检验 7.1.4.1 确认检验是为验证产品持续符合标准要求进行的抽样检验。 7.1.4.2 确认检验项目为除例行检验项目外的其他项目。 7.2 抽样方法和样品数量型式检验在出厂检验合格的产品中随机抽样。抽样数量为:装置1套、氮气产生组件1套、区域控制阀3只、氮气增压贮存组件1套、安全阀2只、压力表2只、控制器1台、氧浓度传感器1套、输送管路1只、喷嘴2只。7.3 检验结果判定7.3.1 型式检验装置的型式检验项目全部合格,该装置为合格。出现A类项目不合格,该装置为不合格。B类项目不合格数大于或等于2,该装置为不合格。若已有1项B类项目不合格时,C类项目不合格数大于或等于2,该装置为不合格。 7.3.2 出厂检验 装置的出厂检验项目全部合格,该装置为合格。 有一项A类项目不合格,该装置为不合格。若有B类项目或C类项目不合格,允许加倍抽样检验,仍有不合格项,即判装置为不合格。 7.3.3 例行检验 装置的例行检验项目全部合格,该装置为合格。 有一项不合格,该装置不合格。 7.3.4 确认检验 装置的确认检验项目全部合格,该装置为合格。 确认检验项目中出现不合格时,允许加倍抽样检验,如再出现不合格,则判为不合格。 8 使用说明书使用说明书应按GB/T 9969进行编写,至少包括下列内容:a) 装置简介(主要是工作原理); b) 装置主要性能参数; c) 装置示意图; d) 装置操作程序; e) 安装使用及维护说明、注意事项; f) 售后服务; g) 制造单位名称、详细地址、邮编和电话。 9 标志、贮存和运输9.1 标志9.2 贮存 9.3 运输 9.1 标志9.1.1 产品标志每台装置上都应有清晰、耐久的产品标志。标志的内容如下: a) 制造厂名或商标; b) 产品名称; c) 产品型号规格; d) 使用温度范围; e) 供氮压力; f) 供氮流量; g) 供氮纯度; h) 工作电压; i) 功率; j) 产品编号; k) 执行标准; l) 警告:防护区氧浓度低于12%时威胁人身安全,需佩戴氧气呼吸器进入。 9.1.2 包装标志 产品包装箱上应有下列标志: a) 产品名称、型号、制造日期及产品编号; b) 制造厂名、厂址、邮编、电话; c) 符合GB/T 191 要求的储运图示标志。 9.2 贮存产品应贮存在通风干燥处,避免与腐蚀性物品同储。9.3 运输装置的运输应避免强烈碰撞。 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准