前言中华人民共和国公共安全行业标准 本标准的第5章、第7章和8.1为强制性的,其余为推荐性的。消防头盔 Helmets for firemen GA 44-2015 代替GA 44-2004 2015-09-28发布 2016-01-01实施 中华人民共和国公安部 发布 本标准按照GB/T 1.1-2009给出的规则起草。 本标准代替GA 44—2004《消防头盔》。本标准与GA 44—2004相比,主要差异如下: ——修改了规范性引用文件(见第2章,2004年版第2章); ——增加了部分术语和定义(见第3章,2004年版第3章); ——修改了型号编制方法(见4.2,2004年版4.1); ——删除了规格要求(见2004年版4.2); ——增加了消防头盔的分类要求(见4.2); ——修改了消防头盔的结构要求(见5.1,2004年版第5章); ——删除了附件要求(2004年版6.3); ——修改了冲击性能要求(见5.3.1,2004年版6.4.1); ——增加了抗冲击加速度性能要求及试验方法(见5.3.2和6.5); ——修改了耐穿透性能要求及试验方法(见5.3.3和6.6,2004年版6.5和7.11); ——修改了耐燃烧性能的试验方法(见6.7,2004年版7.12); ——增加了下颏带、披肩和面罩的阻燃性能要求及试验方法(见5.3.5和6.8); ——修改了耐热性能要求(见5.3.6,2004年版6.7); ——修改了侧向刚性要求(见5.3.8,2004年版6.9); ——修改了下颏带抗拉强度要求(见5.3.9,2004年版6.10); ——增加了头盔佩戴装置稳定性要求及试验方法(见5.3.10和6.13); ——增加了金属部件的耐腐蚀性要求及试验方法(见5.3.11和6.14); ——修改了面罩抗冲击性能的试验方法和面罩抗高速粒子冲击性能的试验方法(见6.15和6.16,2004 年版7.4和7.5); ——增加了面罩光学性能要求及试验方法(见5.3.13和6.17); ——删除了跌落性能要求(见2004年版6.11); ——修改了视野要求(见5.3.15,2004年版6.12); ——修改了质量要求(见5.4,2004年版4.2.4); ——修改了检验规则(见第7章,2004年版第8章); ——修改了标志要求(见8.1,2004年版9.1); ——增加了产品说明书要求(见8.2)。 本标准由公安部消防局提出。 本标准由全国消防标准化技术委员会消防员防护装备分技术委员会(SAC/TC 113/SC 12)归口。 本标准起草单位:公安部上海消防研究所。 本标准主要起草人:徐耀亮、曹家胜、黄辉、张先来、汪礼苗。 本标准所代替标准的历次版本发布情况为: ——GA 44-1993、GA 44-2004。 1 范围 本标准规定了消防头盔的术语和定义、分类和型号、技术要求、试验方法、检验规则、标志、包装、运输和贮存。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 3 术语和定义下列术语和定义适用于本文件。3.1 消防头盔 helmet for firemen 消防员在灭火救援时戴在头上用于保护头部安全的盔形防护装具。 3.2 帽壳 shell 消防头盔的外壳。 3.3 缓冲层 buffer layer 位于帽托和帽壳内表面间吸收冲击能力的适体垫层。 3.4 帽托 suspension 消防头盔内与头顶部接触的衬带或衬垫。 3.5 帽箍 kun hoop 消防头盔内系箍在头围部分起固定作用的可调节的箍。 3.6 下颏带 chin strap 系在下颏上,将消防头盔牢固戴在头上的可调节的带子。 3.7 舒适衬垫 comfort pad 消防头盔内保证头部佩戴舒适的衬垫。 3.8 佩戴装置 retention system 保证消防头盔牢固地佩戴于头部的整套装置,由帽托、帽箍和下颏带等组成。 3.9 面罩 face shield 安装在帽壳内可伸缩的或帽壳外可翻转的面部防护罩。 3.10 披肩 evening cape 安装在消防头盔下缘,用以保护消防员颈部和耳部免受水及其他液体或辐射热侵害的防护层。 3.11 附件 accessory 附加于消防头盔上的装置,包括照明装置、对讲装置、红外探测装置、摄像装置、警示标志等。 3.12 基础平面 basic plane 由人的左右外耳孔中心和右眼眶下缘点组成的一个平面。 注:基础平面参见图1。 3.13 参考平面 reference plane 在基础平面之上,并与基础平面保持一定距离的一个平行平面。 注:参考平面参见图1。 4 分类和型号4.1 分类

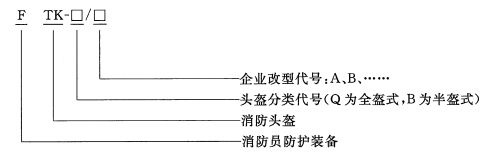

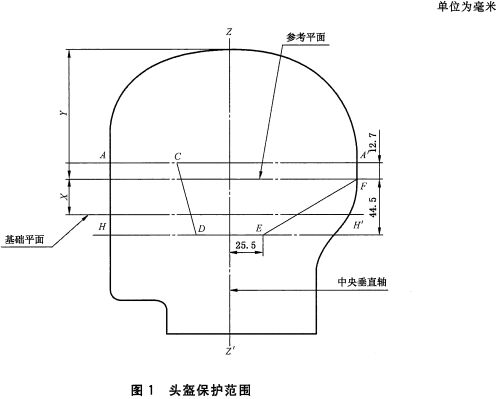

示例: 5 技术要求5.1 材料和结构 5.1 材料和结构5.1.1 组成消防头盔(以下简称头盔)应由帽壳、缓冲层、舒适衬垫、佩戴装置、面罩、披肩等组成,根据需要可安装附件。 5.1.2 帽壳 帽壳材料和结构应符合以下要求: a) 采用质地坚韧,具有阻燃、防水、绝缘、耐热、耐寒、耐冲击、耐热辐射性能的材料制成; b) 帽顶可制成无筋或有筋的加强结构; c) 帽壳内表面不应有高度超出2mm且宽度小于2mm的突出物及尖锐物体; d) 帽壳外表面不应有高度超过5mm的外部突出物,但不包括帽壳外翻转的面罩、帽箍调节装置和安装在头盔外部的附件。 5.1.3 缓冲层 缓冲层材料和结构应符合以下要求: a) 采用能吸收冲击能量,对人体无毒、无刺激性的材料制成; b) 形状、规格尺寸适体,佩戴不移位; c) 厚度均匀并覆盖头盔最小保护范围。 5.1.4 舒适衬垫 舒适衬垫材料和结构应符合以下要求: a) 使用体感舒适、吸汗、透气、对人体无毒、无刺激性的材料制成; b) 保证头盔佩戴的舒适性。 5.1.5 佩戴装置 佩戴装置材料和结构应符合以下要求: a) 帽箍、帽托和下颏带应采用体感舒适,对人体无毒、无刺激性的材料制成; b) 下颏带的宽度不应小于20mm; c) 下颏带应能灵活方便地调节长短,保证佩戴头盔牢靠舒适,解脱方便; d) 帽箍应能在525mm~597mm的头围尺寸范围内灵活方便地调节大小; e) 帽箍对应前额的区域应有吸汗性织物或增加吸汗带,吸汗带宽度不应小于帽箍的宽度; f) 在施加负载的情况下,能用一只手解开佩戴装置。 5.1.6 面罩 面罩材料和结构应符合以下要求: a) 采用透光、耐冲击、耐热和耐刮擦的材料制成; b) 无色透明或浅色透明; c) 面罩伸缩或翻转应灵活,开合过程应能随意保持定位。 5.1.7 披肩 披肩材料和结构应符合以下要求: a) 披肩为装卸式,采用具有阻燃、耐热和防水性能的纤维织物制成; b) 披肩的缝制线路应顺直、整齐、平服、牢固、松紧适宜,明暗线每3cm不应小于12针,包缝线每 3cm不应小于9针; c) 披肩脱卸应方便简捷。 5.1.8 保护范围 头盔保护范围见图1,其中全盔式头盔的保护范围为图1中ACDEF线以上的部分,半盔式头盔的保护范围为图1中A-A'线以上的部分。头盔保护范围的尺寸见表1。

5.1.9 其他要求 5.2 外观要求5.2.1 帽壳表面应色泽鲜明、光洁,无污渍、气泡、缺损及其他有损外观的缺陷。 5.3 性能要求5.3.1 冲击吸收性能头盔按6.4规定的方法,经高温、低温、浸水、辐射热预处理后进行冲击吸收性能试验,头模所受到 的冲击力的最大值不应大于3 780 N,帽壳不应有碎片脱落,帽托不应有损坏或断裂,帽箍与帽壳的连接机构不应有损坏或断裂。 5.3.2 抗冲击加速度性能 选取冲击吸收性能试验中头模所受冲击力最大的一项预处理条件(即高温、低温、浸水、辐射热之一),对头盔进行预处理,按6.5规定的方法进行试验,最大加速度不应超过表2规定。加速度超过 200gn的持续时间应小于3ms;超过150gn的持续时间应小于6ms。

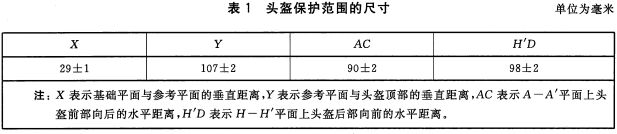

5.3.3 耐穿透性能 选取冲击吸收性能试验中头模所受冲击力最大的一项预处理作为试验条件对头盔进行预处理,按6.6规定的方法进行试验,钢锥不应穿透头盔与头模产生接触。 5.3.4 耐燃烧性能 按6.7规定的方法进行试验,火源离开帽壳后,帽壳火焰应在5s内自熄,且不应有火焰烧透到帽壳内部的迹象。 5.3.5 阻燃性能 5.3.5.1 下颏带和披肩的阻燃性能 按6.8.1规定的方法进行试验,下颏带和披肩的损毁长度不应大于100mm,续燃时间不应大于2s, 且不应有熔融、滴落现象。 5.3.5.2 面罩阻燃性能 按6.8.2规定的方法进行试验,面罩续燃时间不应大于5s,且不应有熔融、滴落现象。 5.3.6 耐热性能 按6.9规定的方法进行试验,经耐热试验后: a) 头盔的帽壳不应触及头模,且应无明显变形; b) 帽箍、帽托、缓冲层、下颏带和披肩均应无明显变形和损坏; c) 帽箍调节装置、下颏带锁紧装置、附件和五金件应保持其原有功能; d) 头盔的任何部件不应被引燃或熔化; e) 面罩应无明显变形和损坏。 5.3.7 电绝缘性能 按6.10规定的方法进行试验,帽壳泄漏电流不应超过3.0mA。 5.3.8 侧向刚性 按6.11规定的方法进行试验,帽壳最大变形不应超过40mm,卸载后残余变形不应超过15mm,且帽壳不应有碎片脱落。 5.3.9 下颏带抗拉强度 按6.12规定的方法进行试验,下颏带延伸长度不应超过20mm,且不应出现下颏带断裂、连接件脱落及搭扣松脱现象。 5.3.10 头盔佩戴装置稳定性 按6.13规定的方法进行试验,头盔不应从头模上脱落。 5.3.11 金属部件的耐腐蚀性 按6.14规定的方法进行试验,头盔上所有含有金属的部件的表面应光滑,无起层、氧化、剥落或其他肉眼可见的点蚀凹坑。 5.3.12 面罩抗冲击性能和抗高速粒子冲击性能 按6.15和6.16规定的方法分别进行试验,面罩不应出现破碎现象。 5.3.13 面罩光学性能 5.3.13.1球镜度和柱镜度 按6.17.1 规定的方法进行试验,球镜度和柱镜度应符合表3的规定。

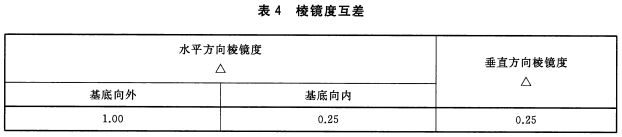

5.3.13.2 球镜度局部变化

5.3.13.4 面罩透光率 5.4 质量按6.20规定的方法进行试验,全盔式头盔的质量(不包括披肩及附件)不应超过1800g,半盔式头盔的质量(不包括披肩及附件)不应超过1500g。6 试验方法6.1 试验室环境条件6.2 试验前的预处理 6.3 材料和结构、外观要求及标志检查 6.4 冲击吸收性能试验 6.5 抗冲击加速度性能试验 6.6 头盔耐穿透性能试验 6.7 耐燃烧性能试验 6.8 阻燃性能试验 6.9 耐热性能试验 6.10 电绝缘性能试验 6.11 侧向刚性试验 6.12 下颏带抗拉强度试验 6.13 头盔佩戴装置稳定性试验 6.14 金属部件的耐腐蚀性试验 6.15 面罩抗冲击性能试验 6.16 面罩抗高速粒子冲击性能试验 6.17 面罩光学性能试验 6.18 披肩防水性能试验 6.19 视野试验 6.20 质量测试 6.1 试验室环境条件试验室环境条件应保持温度21°C±5°C,相对湿度20%~80%。6.2 试验前的预处理6.2.1 预处理装置6.2.1.1 温度调节箱 温度调节箱的温度应在50°C±2°C、-28°C±2°C范围内可控,箱内温度应均匀,温度的调节精确到1°C。 6.2.1.2 辐射热照射箱 辐射热照射箱内应有足够的空间,保证头盔被摆放在均匀辐照区域内,其热辐射通量应在10kW/m²±1kW/m²范围内可控,热辐射通量的调节精确到0.1kW/m²。 6.2.1.3 水槽 水槽应有足够体积使头盔完全浸没在水中,保证水温在20°C±2°C范围内可控。 6.2.2 高温预处理 将头盔置于50°C±2°C的温度中保持4h,取出后在10min内做完相应的试验。 6.2.3 低温预处理 将头盔置于-28°C±2°C的温度中保持4h,取出后在10min内做完相应的试验。 6.2.4 浸水预处理 将头盔置于温度为20°C±2°C的自来水槽内浸泡4h,取出擦干后在10min内做完相应的试验。 6.2.5 辐射热预处理 将头盔试验区域置于辐射热源的直接辐照下,其热辐射通量为10kW/m²±l kW/m²,辐照3min,取出后在10min内做完相应的试验。 6.3 材料和结构、外观要求及标志检查6.3.1 测试工具分度值为0.1mm的长度测量器具及符合GB/T 10000—1988要求的大、中、小号试验头模。 6.3.2 检查步骤 检查按以下步骤进行: a) 用目测的方法检查头盔的材料和结构、外观及标志情况,核对材料的检验报告; b) 用测量器具检验头盔的内、外表面和下颏带等; c) 测量头盔规格及保护范围,将头盔佩戴到相应规格的试验头模上,头盔的前额边缘与头模的参考平面一致,在顶端施加5kg载荷,测量头盔的保护范围,并标出试验区; d) 记录检查结果。 6.4 冲击吸收性能试验6.4.1 试验装置试验装置由头模、混凝土基座、冲击台架、钢锤和测试分析系统等部件组成,应满足以下技术要求: a) 混凝土基座:由钢筋混凝土制成,质量不小于500kg; b) 头模:其尺寸应符合GB/T 10000—1988的要求; c) 冲击台架:应能提升、悬挂和释放重锤,使之自由或导向下落的试验台架; d) 钢锤:材质为45#钢,外形应均匀对称,质量为

e) 测试分析系统:由动态测力传感器、信号放大器及数据处理、显示、记录等仪器组成。频率响应范围0Hz〜5000Hz;力测量范围应能满足5.3.1的要求;冲击力峰值测量精度±2.5%。 6.4.2 试验步骤 将测力传感器刚性地安装在头模与钢板之间,其中心轴线与通过钢板中心的垂线重合,钢板面积为300mm×300 mm,厚25mm,并垂直地放置在坚固的混凝土基座上。将4顶头盔按6.2的规定分别进行高温、低温、浸水、辐射热预处理后,正常佩戴到适合的头模上,系紧下颏带,应保证帽箍与头模的接触为自然佩戴状态且稳定。用5kg钢锤自1m±0.01m的高度(锤头至帽顶的距离)自由或导向平稳下落冲击头盔。钢锤下落轨迹应与头模中心线和测力传感器中心轴线一致,水平偏移不应大于3mm。 头模所受的冲击力通过显示、记录仪表测出。对经高温预处理的头盔、经低温预处理的头盔、经浸水预处理的头盔和经辐射热预处理的头盔分别进行冲击试验。记录试验结果。 6.5 抗冲击加速度性能试验6.5.1 试验装置6.5.1.1 碰撞试验台 碰撞试验台由坠落装置、头模、头模固定架、球形接头、砧、砧座、释放系统及混凝土基座等部件组成,如图2所示。其主要部件应满足以下技术要求: a) 头模:由近似人体头部频率响应的结构及金属材料制成,共振频率不小于3000Hz,头模应为符合GB/T 10000-1988要求的中号试验头模。 b) 坠落装置:包括头模、加速计和活动导向部件。加速计安装在球形接头的中心部位,其测量轴线与垂线的夹角应在5°范围内。总质量应为5.2kg±0.2kg,其中活动导向部件的质量不应超过总质量的20%。 c) 砧与砧座:具有一直径为125mm±15mm、厚15mm光滑平整冲击表面的钢制试验砧,刚性地安装在面积为300mm×300mm、厚25mm的钢板上,钢板下面为混凝土基座 [见 6.4.1a)]。

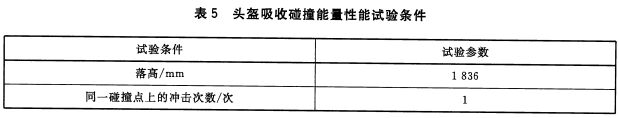

6.5.1.2 测试分析系统 由加速度传感器、信号放大器及数据处理、显示、记录等仪器组成。频率响应范围0Hz〜5000Hz;加速度测量范围应能满足5.3.2的要求;加速度峰值测量精度±2.5%;分辨率5gn。 6.5.2 试验区与碰撞点 6.5.2.1 试验区 全盔式头盔:试验区即图1中ACDEF线以上的部分。 半盔式头盔:试验区即图1中A—A'线以上的部分。 6.5.2.2 碰撞点 全盔式头盔:在6.5.2.1规定的试验区中,选择头盔的顶部、前、后、侧四个部位作为碰撞点,两个碰撞点间距不应小于80mm; 半盔式头盔:在6.5.2.1规定的试验区中,选择头盔的顶部、前、后、侧四个部位作为碰撞点,两个碰撞点间距不应小于80mm。 6.5.3 试验步骤 将头盔按冲击吸收性能试验结果中,头模所受冲击力最大的一项预处理作为试验条件对头盔进行预处理。然后将头盔正常佩戴到头模上,使碰撞点位于头盔的试验区,系紧下颏带,按表5规定的条件分别对头盔的顶部、前、后、侧部四个部位进行试验。最大冲击加速度和持续时间通过显示、记录仪表测出。

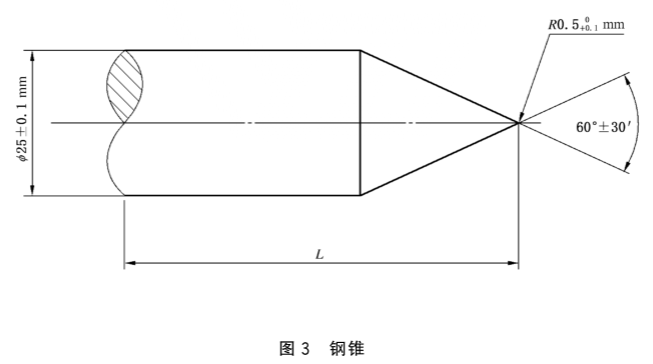

6.6 头盔耐穿透性能试验6.6.1 试验装置试验装置由坠落台架、钢锥、头模、导轨、升降释放等部件组成,应满足以下技术要求: a) 坠落台架:实现钢锥沿导轨升降、释放、定向冲击头盔的架体,能够满足头盔耐穿透性能试验规定的钢锥落高要求。其底部固定于混凝土基座上[见6.4.1a)]; b) 钢锥:钢锥的结构和尺寸见图3,材料为工具钢(T10A),质量

c) 头模:应符合6.4.1b)的规定。

6.6.2 试验步骤 将头盔按冲击吸收性能试验结果中,头模所受冲击力最大的一项预处理作为试验条件对头盔进行预处理。然后正常佩戴到适合的头模上,系紧下颏带,应保证帽箍与头模的接触为自然佩戴状态且稳定。按6.5.2.1规定的试验区内选择穿透试验部位,用刚锥自1m±0.01m的高度(锥尖至穿透试验部位的距离)自由平稳下落冲击头盔,重复试验两次,两次试验部位间距不应小于75mm。试验结束后, 观察刚锥是否穿透头盔与头模产生接触。 6.7 耐燃烧性能试验6.7.1 试验装置试验装置由燃烧器、辐射热源、热电偶、台架、计时器、燃烧箱体等部件组成,应满足以下技术要求: a) 燃烧器:本生灯,喷口直径为13mm±3mm; b) 辐射热源:其热辐射通量应在10kW/m²±1 kW/m²范围内可控,热辐射通量的调节可以精确到0.1kW/m²; c) 热电偶:K型热电偶,用于测定本生灯内焰的温度,示值误差±1%; d) 台架:包括头盔支架,本生灯固定调节支架,辐射热源平稳活动调节支架; e) 计时器:示值误差±1%,用于记录时间,按s计; f) 燃气:工业级甲烷; g) 燃烧箱体:一个足够大的箱体,用以保证试验不受风的影响。 6.7.2 试验步骤 将头盔固定在支架上,使其保持水平位置,辐射热源与其保持平行,如图4所示。首先调节本生灯的火焰高度为50mm±1.5mm,内焰高度为25mm±1.5mm,并用K型热电偶测量内焰尖端的温度, 温度应在1100°C〜1300°C范围之间。然后把辐射热源平移至头盔上方,使其获得的热辐射通量为10kW/m²±1kW/m²辐照时间为60s,在不移去辐射热源的情况下,将火焰内焰以45°±10°方向对准帽顶试验区域,持续燃烧15s后立即移开火焰,记录帽壳火焰续燃的时间,并检查火焰是否有烧透到帽壳内部的现象。

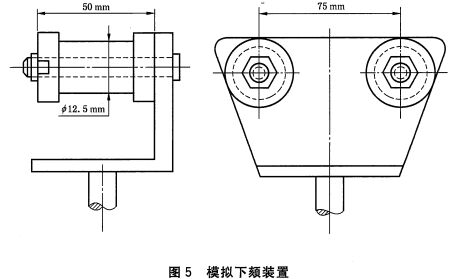

6.8 阻燃性能试验6.8.1 下颏带和披肩的阻燃性能试验下颏带和披肩的阻燃试验方法按GB/T 5455进行。 6.8.2 面罩的阻燃性能试验 6.8.2.1 试验装置 试验装置应符合6.7.1耐燃烧性能试验装置的规定。 6.8.2.2 试验步骤 首先调节本生灯的火焰高度为50mm±1.5mm,内焰高度为25mm±1.5mm,并用K型热电偶测量内焰尖端的温度,温度应在1100°C〜1300℃范围之间。然后将火焰内焰以45°±10°方向对准垂直安放的面罩试样的底边,持续燃烧15s后立即移开火焰,记录面罩续燃的时间,并检查面罩是否有熔融、滴落现象。 6.9 耐热性能试验6.9.1 试验装置试验装置应满足以下技术要求: a) 头模:应符合6.4.1b)的规定; b) 高温干燥箱:温度范围为20°C〜300℃,温度波动度为±2.0°C,有足够的容积单独放置试样。 6.9.2 试验步骤 将头盔正常佩戴到适合的头模上,系紧下颏带。将干燥箱加热至260°C±5°C,迅速将试样放入干燥箱内,保证试样不与干燥箱壁接触,关上干燥箱起记录时间,5min后打开干燥箱门,取出试样。在室温下冷却,从头模上取下头盔,检查头盔及其部件。 6.10 电绝缘性能试验6.10.1 试验装置试验装置由电极、高压试验台、电流表、计时器、金属丝网托架和试验水槽等组成,应满足以下技术 要求: a) 高压试验台:输出电压0V〜5000V,60Hz交流电源,电压表示值误差±1%; b) 电流表:交流毫安表,量程0mA〜10mA,示值误差±1%; c) 计时器:示值误差±1%,按s计。 6.10.2 试验步骤 将头盔的帽壳倒置在试验水槽中金属丝网托架上,然后向试验水槽和帽壳内注水,至水面升高至距离头盔的边缘20mm为止,再把与高压试验台输出端连接的两根电极分别插入帽壳内和试验水槽内的水中,其中试验水槽内的电极与金属丝网托架连接成一体。接着,开始升压至2200V,保持1min,记录泄漏电流值。 6.11 侧向刚性试验6.11.1 试验装置试验装置由万能材料试验机、两块大小为300mm×250mm的刚性平板和计时器组成,应满足以下技术要求: a)万能材料试验机:力值测量精度为±1%; b)计时器:示值误差±1%,按s计。 6.11.2 试验步骤 将头盔侧放在两块刚性平板之间,有帽檐的头盔,帽檐在外并尽可能靠近平板;无帽檐的头盔,侧向试验位于自帽顶向下200mm±5mm处。试验机通过平板向头盔加压,在平板的垂直方向施加30N的力,并保持30s,记录此时平板的间距Y1;然后以100N/min的速度施加力直至430N,保持30s,记录此时平板的间距Y2;再以100N/min的速度将载荷降至25N,然后立即施加力至30N,并保持30s,记录此时平板的间距Y3。测量值应精确到1mm,计算Y1和Y2的差值即为最大变形值,计算Y1和Y3的差值即为卸载后残余变形值,并记录有可能出现的破坏现象。 6.12 下颏带抗拉强度试验6.12.1 试验装置试验装置由支承台架、头模、标尺、砝码、加载机构及模拟下颏装置等组成。头模应符合6.4.1b)的 规定;模拟下颏装置(见图5)由两个中心相距75 mm,相互平行且直径为12.5mm±0.5mm的刚性滚柱组成,固定在一个刚性的支承台架上。

6.12.2 试验步骤 将头盔正常佩戴到支承台架的头模上,下颏带穿过模拟下颏并系紧。开始加载砝码至45N±5N, 保持30s,随即确定标尺的起始零位。然后每隔1min加载100N的力,逐步加载至450N±5N,保持1min,随即读出标尺指示的伸长量,并检查下颏带的状况。 6.13 头盔佩戴装置稳定性试验6.13.1 试验装置试验装置由架体、头模、砝码、引导装置与释放装置等组成(见图6)。头模应符合6.4.1b)的规定。

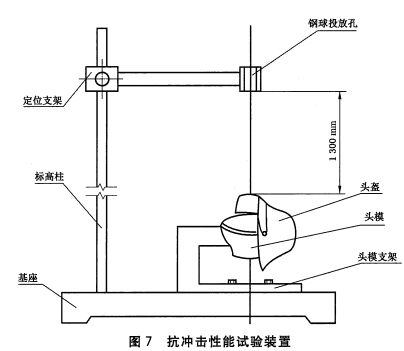

6.13.2 试验步骤 将头盔正常佩戴到适合的头模上,如图8所示,将引导装置与释放装置(总质量为3kg±0.1kg)的挂钩挂在头盔后部中间的外壳上。将10kg±0.1kg的冲击砝码从175mm±5mm的高处释放,沿引导装置的导轨自由坠落,导轨装置应保证冲击速度不小于理论值的95%。每顶头盔冲击1次。 6.14 金属部件的耐腐蚀性试验6.14.1 试验装置试验装置为盐雾试验箱。 6.14.2 试验条件 盐雾腐蚀试验的试验条件应满足下列规定: a)盐溶液浓度50g/L±1g/L; b) 盐溶液在35°C时的pH值应保持在6.5〜7.2范围内; c) 盐雾沉降率为1.0mL/h〜2.0mL/h(在80cm²水平收集区内); d) 盐雾箱内存放试样的空间温度为35°C±2°C; e) 在96h内连续喷射。 6.14.3 试验步骤 把头盔上含有金属的部件放置在符合6.14.2规定的盐雾箱中96h,结束后将试样从盐雾箱中取出,放置在室内干燥1h,用不超过40°C的清水漂洗,等干燥后检查试样表面是否有起层、氧化、剥落或肉眼可见的点蚀凹坑。 6.15 面罩抗冲击性能试验6.15.1 试验装置试验装置如图7所示,应满足以下技术要求: a) 试验台架:由基座、标高柱、定位支架和头模支架组成。标高柱垂直固定在基座上。定位支架与标高柱连接,可上下自由滑动,任意调节所需高度,并用固定螺栓定位。定位支架外端有一 钢球投放孔。头模支架上部用于固定头模,下部可在基座上滑移,并用固定螺栓定位,使钢球投放孔的中心对准被测面罩中心位置。 b) 头模:应符合6.4.1b)的规定,面部朝上,水平固定在头模支架上。 c) 钢球:直径为22mm,质量约45g。

6.15.2 试验步骤 将头盔按正常使用要求佩戴在头模上,并将头盔面罩放下。移动头模支架使钢球投放孔中心对准 面罩中心位置后,旋紧固定螺栓定位。再调节定位支架到离面罩中心位置1300mm±10mm高度,将钢球放入钢球投放孔,使钢球自由下落到面罩上。 6.16 面罩抗高速粒子冲击性能试验6.16.1 试验装置试验装置如图8所示,应满足以下技术要求: a) 发射器:由一适当尺寸的钢管制成,用弹簧或压缩空气提供动力,能以不低于120m/s速度发射直径为6mm的钢球,并保证钢球有一恒定的出射速度和撞击方向。 b) 计时装置:由两个传感元件和计时器组成,能记录钢球通过两个传感元件的时间。计时器的单位为微秒级。两个传感元件的距离不应超过150mm。 c) 头模:应符合6.4.1b)的规定,带有平底基座,头模与基座间使用螺栓连接,使头模可以在垂直、 水平方向上进行位置调整。头模面部朝向发射管,放置在防护罩内。 d) 钢球:直径为6mm,质量约0.86g。 e) 防护罩:安装在头模外部,侧面开孔,使钢球通过该孔射到面罩上。

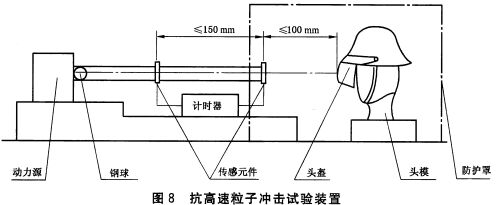

6.16.2 试验步骤 将头盔按正常使用要求佩戴在头模上,并将面罩放下。头盔和头模位于发射器的正前方。调整头模位置,使发射管的管口到头盔面罩的直线距离不大于100mm,并使钢球发射方向与面罩表面垂直,然后发射钢球,冲击面罩。钢球速度应为

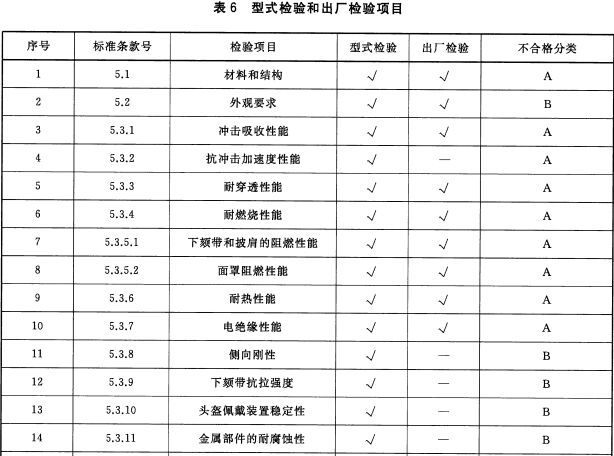

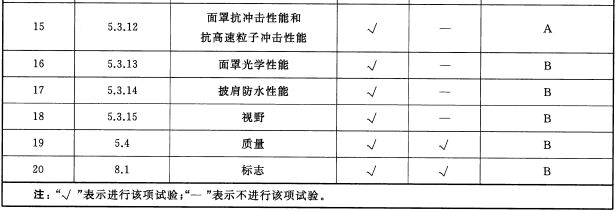

6.17 面罩光学性能试验6.17.1 球镜度、柱镜度、棱镜度互差6.17.1.1 试验装置 试验装置应满足以下技术要求: a) 头模:应符合6.4.1b)的规定; b) 焦度计:球镜度精度为±0.01D,柱镜度精度为±0.01D,棱镜度精度为± 0.01△。 6.17.1.2 试验步骤 将头盔正常佩戴到适合的头模上,系紧下颏带。在头模瞳孔中心所对应的面罩位置上做好标记,以此确定为参考点。采用焦度计对参考点的球镜度、柱镜度和棱镜度互差进行测量。 选择以面罩参考点为中心30mm的圆形区域的4个不同位置为测试点,采用焦度计对其进行测量球镜度。 6.17.2 面罩透光率试验 面罩的透光率试验方法按GB/T 2410-2008中的试验方法A进行,在面罩上任选3点进行试验, 各点间距为80mm±5mm。 6.18 披肩防水性能试验披肩的防水性能试验方法按GB/T 4744进行。6.19 视野试验视野试验方法按GB 811-2010中5.4的规定进行。6.20 质量测试6.20.1 测试工具分度值为不大于5g的称量器具。 6.20.2 测试步骤 称量并记录头盔的质量,按g计。 7 检验规则7.1 检验分类7.2 出厂检验 7.3 型式检验 7.1 检验分类产品检验分为出厂检验和型式检验。检验项目的不合格分类见表6。7.2 出厂检验7.2.1 检验项目头盔应按表6规定的项目进行出厂检验。其中5.1、5.2、8.1为全检项目。 7.2.2 产品组批 按结构、帽壳材料、面罩材料、佩戴装置材料、缓冲层材料、披肩材料均相同的头盔1000顶〜3000顶为一批,不足1000顶的也可作为一批,每批从中任意抽取6顶,按表6规定的检验项目进行检验。 7.2.3 合格判定 所检项目均合格,则判该批产品合格;若所检项目中出现不合格项,则对不合格项目进行加倍抽样复检,若仍出现不合格,则判定该批次产品为不合格。 7.3 型式检验7.3.1 —般要求有下列情况之一时,产品应进行型式检验: a) 新产品定型检验; b) 正式生产后,产品结构、材料、生产工艺有较大改变; c) 产品停产一年以上,恢复生产; d) 发生重大质量事故整改后; e) 国家质量监督机构依法提出要求。 7.3.2 型式检验项目 头盔应按表6规定的项目进行型式检验。

7.3.3 样本数量 型式检验的样品在出厂检验合格的产品中随机抽取,样本数量为12顶。 7.3.4 产品组批 按结构、帽壳材料、面罩材料、佩戴装置材料、缓冲层材料、披肩材料均相同的头盔作为一批,批量不应少于100顶。 7.3.5 合格判定 型式检验的结果出现下列情况时,判定为不合格: a) 出现A类不合格; b) 出现大于或等于2个B类不合格。 8 标志、包装、运输和贮存8.1 标志8.1.1 每顶头盔应有下列内容的标志: a) 产品名称; b) 型号规格; c) 生产厂名称、厂址; d) 生产日期、批号; e) 执行标准编号。 8.1.2 每顶头盔帽壳上应具有生产厂名称(或商标)、型号规格、生产日期(批号)等永久性标志。 8.2 产品说明书 产品说明书的编制应按GB/T 9969规定,并包括下列内容: a) 使用安全注意事项 b) 维护保养方法; c) 储藏条件; d) 保修信息; e)使用期限。 8.3 包装 8.3.1 每顶头盔应使用塑料袋包装,并附有产品说明书、合格证。 8.3.2 头盔包装箱上应印有GB/T 191规定的标记: a) 产品名称、型号、规格; b) 数量及总质量; c) 包装箱的外形尺寸; d) 生产日期、批号; e) 防雨、防晒、防钩挂标志; f) 执行标准编号; g) 生产厂名称、商标。 8.4 运输 头盔在运输中应轻装轻卸,避免雨淋、受潮、暴晒,并避免与油、酸、碱等易燃、易爆物品或化学药品混装。 8.5 贮存 头盔应贮存在干燥、通风的仓库中。不应接触高温、明火、强酸和尖锐物体,避免阳光直射。 |

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准