前言中华人民共和国公共安全行业标准 本标准的第5章、第7章为强制性的,其余为推荐性的。厨房设备灭火装置 Fire extinguishing device for kitchen equipment GA 498-2012 批准部门:中华人民共和国公安部 发布时间:2012年6月19日 实施日期:2012年9月1日 本标准按照GB/T 1.1-2009给出的规则起草。 本标准代替GA 498-2004《厨房设备灭火装置》。与GA 498-2004相比,除编辑性修改外主要技术变化如下: ——修改了规范性引用文件清单(见第2章,2004年版的第2章); ——修改了型号编制、工作温度范围、容器组件材料、控制盘等要求(见4.2、4.3.1、5.2.1、5.3,2004年版的4.1,4.2.1、5.2、5.15); ——增加了分类、喷射性能参数、压力显示器、单向阀、灭火剂和驱动气体等要求(见4.1、5.1.3.4、5.2.7、5.8、5.13); ——修改了联动试验、灭深炸锅火和炒菜锅火试验、灭排烟罩火及排烟管道火试验、抗飞溅试验、使用介质腐蚀试验等方法(见6.3、6.4、6.5、6.6、6.14,2004年版的6.3、6.4、6.5、6.7.3)。 本标准由公安部消防局提出。 本标准由全国消防标准化技术委员会固定灭火系统分技术委员会(SAC/TC 113/SC 2)归口。 本标准负责起草单位:公安部天津消防研究所。 本标准参加起草单位:杭州捷安消防设备有限公司、四川威特龙消防设备有限公司。 本标准主要起草人:王舒艳、刘连喜、高云升、董海斌、赵永顺、傅杉、唐柳。 本标准所代替标准的历次版本发布情况为: ——GA 498-2004。 1 范围本标准规定了厨房设备灭火装置的术语和定义、分类、型号编制、基本参数、要求、试验方法、检验规则和使用说明书编写要求。本标准适用于建筑内设置的厨房设备灭火装置。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB 4351.1-2005 手提式灭火器 第1部分:性能和结构要求 GB 5099 钢质无缝气瓶 GB/T 8979 纯氮、高纯氮和超纯氮 GB/T 9969 工业产品使用说明书 总则 GB 16669-2010 二氧化碳灭火系统及部件通用技术条件 GB/T 25208-2010 固定灭火系统产品环境试验方法 GA 61-2010 固定灭火系统驱动、控制装置通用技术条件 3 术语和定义下列术语和定义适用于本文件。3.1 厨房设备灭火装置 fire extinguishing device for kitchen equipment 由灭火剂贮存容器组件、驱动气体容器组件(适用于贮气瓶驱动式)、管路、喷嘴、阀门及其驱动装置、感温器、控制装置、燃气联动阀等组成,固定安装于厨房等高湿热环境中,厨房设备发生火灾时能自动探测并实施灭火的成套装置。 3.2 燃气联动阀 linkage-controlled gas shutoff valve 安装于厨房灶台燃气管路上,当厨房设备灭火装置启动时能立即联动关闭的阀门。 3.3 水流联动阀 linkage-controlled water flow valve 安装于厨房设备灭火装置管路上并与水源连接,当装置启动、灭火剂完全喷射后能立即联动开启的阀门。 3.4 灭火剂贮存容器组件 agent storage container assemblies 由灭火剂容器、容器阀、虹吸管等组成的,用来贮存灭火剂的组件。 3.5 驱动气体贮存容器组件 expellant gas storage container assemblies 由贮气容器、容器阀等组成,用来贮存驱动气体的组件。 3.6 贮存压力 storage pressure 贮压式灭火剂贮存容器组件和驱动气体贮存容器组件按额定充装加压后在20℃环境中容器内的平衡压力。 3.7 最大工作压力 maximal operating pressure 贮压式灭火剂贮存容器组件和驱动气体贮存容器组件的最大工作压力是指按额定充装加压后在最高工作温度环境中容器内的平衡压力。 贮气瓶驱动式灭火剂贮存容器组件的最大工作压力是指在最高工作温度环境中灭火装置正常动作状况下,减压阀出口的最大压力。 减压阀的最大工作压力是指按额定充装加压后在最高工作温度环境中容器内的平衡压力。 水流联动阀、燃气联动阀、单向阀、连接管和管路管件的最大工作压力是指在最高工作温度环境中灭火装置正常动作状况时,使用介质通过该部件时的最大压力。 3.8 喷洒速率 discharge rate 单位时间内从喷嘴喷出的灭火剂质量。 4 分类、型号编制和基本参数4.1 分类4.2 型号编制 4.3 基本参数 4.1 分类4.1.1 按灭火剂类别分为: 4.2 型号编制4.2.1 厨房设备灭火装置(以下简称装置)的灭火剂类别代号、灭火剂贮存形式代号、启动形式代号、水冷却功能代号见表1。

4.2.2 装置的型号编制方式如下:

示例:CMZJS8-3,表示使用食用油专用灭火剂、贮压式、机械启动、具有水冷却功能。8只喷嘴、3个灭火剂容器的厨房设备灭火装置。 4.3 基本参数4.3.1 工作温度范围装置的工作温度范围应为4℃~55℃ 当产品设计工作温度范围超出上述温度界限时,应在产品标牌上做出永久性标志,相关性能要求和试验方法也应按实际温度范围相应调整。 4.3.2 最大工作压力和贮存压力 装置最大工作压力及容器的贮存压力由生产单位公布。 5 要求5.1 装置整机5.2 容器组件 5.3 控制盘 5.4 容器阀 5.5 减压阀 5.6 水流联动阀 5.7 燃气联动阀 5.8 单向阀 5.9 喷嘴 5.10 感温器 5.11 驱动器 5.12 连接管、管路、管件 5.13 灭火剂和驱动气体 5.1 装置整机5.1.1 外观与标志5.1.1.1 装置各构成部件应无明显加工缺陷或机械损伤,非耐腐蚀材料部件的外表面应进行防腐处理,防腐涂层、镀层应完整、均匀,紧固件应无松动。 5.1.1.2 灭火剂贮存容器的外表面应用中文标注出灭火剂名称、灭火剂充装质量及灭火剂有效使用期,字迹应明显、清晰。驱动气瓶应标出驱动气体名称和充装质量(或压力)。 5.1.1.3 在装置的明显部位应设置耐久性铭牌,铭牌上应标注出产品名称、型号、执行标准代号、贮存压力、灭火剂类别、灭火剂充装量、使用温度范围、生产单位、出厂日期等内容。 5.1.2 启动方式 5.1.2.1 机械启动式的装置应具有自动启动和机械应急启动功能。 5.1.2.2 电启动式的装置应具有自动启动、手动启动和机械应急启动功能。 5.1.2.3 机械应急启动的操作机构应符合下列要求: a)应有防止误动作的措施,并用文字或图形符号标明操作方法,防止误动作机构的解脱力应大于20N且小于等于100N; b)手动操作力不应大于150N; c)指拉操作力不应大于50N; d)指推操作力不应大于10N; e)手动操作位移不应大于300mm。 5.1.3 联动性能 5.1.3.1 装置在不同方式启动时,其动作均应准确、可靠、无故障;试验过程中各部件的密封部位不应出现泄漏现象。 5.1.3.2 装置启动时燃气联动阀应能立即关闭。 5.1.3.3 具有水冷却功能的装置,在灭火剂完全喷射后,水流联动阀应能立即开启喷水,自动切换时间不应大于5s。 5.1.3.4 装置联动运行时喷嘴的喷射性能参数应符合表2的规定。

5.1.3.5 装置在喷射过程中的显示、报警及输出端子动作情况应符合5.3.2、5.3.3的规定。 5.1.4 灭火性能 5.1.4.1 灭深炸锅及炒菜锅火的性能 按6.4规定的方法进行灭火试验,装置喷放结束后火焰应被完全扑灭。火焰熄灭20min内不应出现复燃,且锅内油脂温度应低于油脂自燃点33℃以下。 5.1.4.2 灭排烟罩及排烟管道火的性能 按6.5规定的方法进行灭火试验,装置喷放结束后应扑灭明火,排烟管道内的温度应下降且不应出现温度回升现象。 5.1.5 抗飞溅性能 按6.6.2规定的方法进行抗飞溅试验,在灭火剂喷射过程中不应有燃烧的油飞溅出来,即在烹调器皿外不应有燃烧的油点存在。 按6.6.3规定的方法进行抗飞溅试验,在灭火剂喷射过程中飞溅出来油点直径不应大于4.8mm。 5.2 容器组件5.2.1 材料5.2.1.1 驱动气体贮存容器应采用钢质无缝气瓶,其材料应符合GB 5099的规定。 5.2.1.2 灭火剂贮存容器应采用钢质无缝气瓶或钢质焊接容器。其材料应采用符合5.2.5规定的耐腐蚀性能。 5.2.1.3 灭火剂贮存容器的虹吸管材料应选用耐灭火剂腐蚀的材料制造。当虹吸管材料选用塑料件时,应按GB 4351.1-2005中7.12.3.2进行灭火剂中的浸没试验,试验后在进行拉力或环形压扁强度测定时,其减弱值不应大于试验前的40%。 5.2.2 密封 5.2.2.1 贮压式灭火剂贮存容器组件、驱动气体贮存容器组件按6.15.1规定的方法进行气压密封试验,容器组件的各密封部位应无气泡渗漏现象。 5.2.2.2 贮气瓶驱动式灭火剂贮存容器组件按6.15.2规定的方法进行水压密封试验,试验期间容器组件的各密封部位应无渗漏现象。 5.2.3 强度 灭火剂贮存容器组件、驱动气体贮存容器组件按6.16规定的方法进行液压强度试验,容器组件不应有渗漏及肉眼可见的变形。 5.2.4 抗振性能 贮压式灭火剂贮存容器组件、驱动气体贮存容器组件按6.8规定的方法进行振动试验,试验后容器组件的任何部件不应产生结构上的损坏,其内部净重损失量不应大于充装量的0.25%。 5.2.5 耐使用介质腐蚀性能 灭火剂贮存容器应按6.14规定的试验方法进行内部腐蚀试验,试验后容器内部涂层不应有脱落、开裂及气泡等现象;如果内部无涂层,其内壁表面不应有可见的锈斑,且灭火剂无明显的变色现象。 5.2.6 耐高低温性能 驱动气体贮存容器组件按6.9规定的方法进行高低温循环试验,试验后容器内气体的净重损失量不应大于气体充装量的0.25%。 5.2.7 压力显示器 贮压式灭火剂贮存容器组件、驱动气体贮存容器组件应装有显示其内部压力的显示器。其性能应符合GB 16669—2010中5.14.2的规定。 5.3 控制盘5.3.1 电源要求电源应符合以下要求: a)当交流供电电压在187Va.c.~242Va.C.范围内变动且频率为50Hz±1Hz时,控制盘应能可靠工作; b)控制盘备用电源容量应满足正常监视状态下连续工作24h,其间应保证装置可靠启动; c)主、备电源应能自动切换供电,并应有工作指示。 5.3.2 报警功能 控制盘应能接收感温器或压力信号阀(器)发来的报警信号,发出声光警报。在额定工作电压下,距离控制盘1m处,内部和外部音响器件的声压级(A计权)应分别在65dB和85dB以上,115dB以下。 5.3.3 控制及显示功能 5.3.3.1 电启动式 电启动式装置的控制盘应具有以下控制及显示功能: a)有自动、手动启动灭火装置功能,自动状态、手动状态应有明显标志并可相互转换。无论控制盘处于自动或手动状态,手动操作启动应始终有效; b)有延迟启动功能,延迟时间应在0s~30s范围内可调; c)设置的“手动启动”按键应有避免人员误触及的保护措施,设置“紧急中断”按键时,按键应置于易操作部位。“手动启动”和“紧急中断”的状态应有明显的光信号显示; d)有灭火装置启动的反馈信号显示功能; e)提供控制外部设备的接线端子及装置启动信号传送给消防控制中心的接线端子; f)具备自身(包括探测、控制回路)故障报警显示功能。 5.3.3.2 机械启动式 机械启动式装置的控制盘应具有以下控制及显示功能: a)有灭火装置启动的反馈信号以及燃气联动阀关闭信号的显示功能; b)提供控制外部设备的接线端子及将装置启动信号传送给消防控制中心的接线端子。 5.3.4 其他性能 控制盘的耐气候环境、耐机械环境、抗电干扰、耐电压、绝缘电阻、部件性能等应符合GA 61-2010的要求。 5.4 容器阀5.4.1 材料容器阀应采用奥氏体不锈钢或铜合金制造,也可以用强度、耐腐蚀性能不低于上述材质的其他金属材料制造。 5.4.2 耐腐蚀性能 5.4.2.1 耐盐雾腐蚀性能 按6.12规定的试验方法进行盐雾腐蚀试验。试验后,容器阀应无明显的腐蚀损坏,其密封性能应符合5.2.2的规定。 5.4.2.2 耐氨应力腐蚀性能 按6.13规定的方法进行氨应力腐蚀试验。试验后容器阀不应有裂纹和损坏,其强度性能应符合5.2.3的规定。 5.4.3 工作可靠性 按6.17.1规定的方法进行工作可靠性试验,容器阀及其辅助的控制驱动装置动作应灵活、可靠,不应出现任何故障或结构损坏(正常工作时允许损坏的零件除外),试验后其密封性能应符合5.2.2的规定。 5.5 减压阀5.5.1 材料减压阀应采用奥氏体不锈钢或铜合金制造,也可以用强度、耐腐蚀性能不低于上述材质的其他金属材料制造。 5.5.2 密封 5.5.2.1 用于驱动气体管路上的减压阀,按6.15.1规定的方法进行气压密封试验,减压阀各密封部位应无气泡渗漏现象。 5.5.2.2 用于喷射灭火剂管路上的减压阀,按6.15.2规定的方法进行水压密封试验,减压阀的各密封部位应无渗漏现象。 5.5.3 强度 按6.16规定的方法进行液压强度试验,试验期间阀体不应有渗漏、变形或损坏。 5.5.4 耐腐蚀性能 5.5.4.1 耐盐雾腐蚀性能 按6.12规定的试验方法进行盐雾腐蚀试验。试验后,减压阀应无明显的腐蚀损坏,其密封性能应符合5.5.2的规定。 5.5.4.2 耐氨应力腐蚀性能 按6.13规定的方法进行氨应力腐蚀试验。试验后减压阀不应有裂纹、损坏,其强度性能应符合5.5.3的规定。 5.5.5 减压特性 按6.18规定的方法试验,减压阀在规定流量范围内测出的减压特性与生产单位使用说明书上的公布值相比,其偏差值不应超过公布值的±10%。 5.6 水流联动阀5.6.1 材料水流联动阀应采用奥氏体不锈钢或铜合金制造,也可以用强度、耐腐蚀性能不低于上述材质的其他金属材料制造。 5.6.2 密封 按6.15.2规定的方法进行水压密封试验,试验期间水流联动阀的各密封部位应无渗漏现象。 5.6.3 强度 按6.16规定的方法进行液压强度试验,试验期间水流联动阀阀体应无渗漏、变形或损坏。 5.6.4 耐腐蚀性能 5.6.4.1 耐盐雾腐蚀性能 按6.12规定的试验方法进行盐雾腐蚀试验。试验后水流联动阀不应有明显的腐蚀损坏,其密封性能应符合5.6.2的规定。 5.6.4.2 耐氨应力腐蚀性能 按6.13规定的方法进行氨应力腐蚀试验。试验后水流联动阀不应有裂纹、损坏,其强度性能应符合5.6.3的规定。 5.6.5 工作可靠性 按6.17.2规定的方法进行工作可靠性试验,试验时水流联动阀动作应灵活、可靠,不应出现任何故障或结构损坏,试验后其密封性能应符合5.6.2的规定。 5.7 燃气联动阀5.7.1 结构燃气联动阀应选用获得市场准入且经检验合格的产品,并应能与装置联动。 5.7.2 密封 按6.15.1规定的方法进行气压密封试验,试验期间燃气联动阀的各密封部位应无气泡渗漏现象。 5.7.3 强度 按6.16规定的方法进行液压强度试验,试验期间燃气联动阀阀体不应有渗漏、变形或损坏。 5.7.4 耐腐蚀性能 5.7.4.1 耐盐雾腐蚀性能 按6.12规定的试验方法进行盐雾腐蚀试验。试验后燃气联动阀不应有明显的腐蚀损坏,其密封性能应符合5.7.2的规定。 5.7.4.2 耐氨应力腐蚀性能 按6.13规定的方法进行氨应力腐蚀试验。试验后燃气联动阀不应有裂纹、损坏,其强度性能应符合5.7.3的规定。 5.7.5 工作可靠性 按6.17.3规定的方法进行工作可靠性试验,试验时燃气联动阀应动作灵活、可靠,不应出现任何故障或结构损坏,试验后其密封性能应符合5.7.2的规定。 5.8 单向阀5.8.1 材料单向阀应采用奥氏体不锈钢或铜合金制造,也可以用强度、耐腐蚀性能不低于上述材质的其他金属材料制造。 5.8.2 密封 5.8.2.1 正向密封 5.8.2.1.1 用于驱动气体管路上的单向阀,按6.15.1规定的方法进行正向气压密封试验时,单向阀各密封部位不应产生气泡渗漏。 5.8.2.1.2 用于灭火剂流通管路上的单向阀,按6.15.2规定的方法进行正向水压密封试验时,单向阀各密封部位不应产生渗漏。 5.8.2.2 反向密封 5.8.2.2.1 用于驱动气体管路上的单向阀,按6.15.1规定的方法进行反向气压密封试验时,单向阀进口不应产生气泡渗漏。 5.8.2.2.2 用于灭火剂流通管路上的单向阀,按6.15.2规定的方法进行反向水压密封试验时,单向阀进口不应产生渗漏。 5.8.3 强度 按6.16规定的方法进行液压强度试验,单向阀不应渗漏、变形或损坏。 5.8.4 耐腐蚀性能 5.8.4.1 耐盐雾腐蚀性能 按6.12规定的试验方法进行盐雾腐蚀试验。试验后单向阀不应有明显的腐蚀损坏,其密封性能应符合5.8.2的规定。 5.8.4.2 耐氨应力腐蚀性能 按6.13规定的方法进行氨应力腐蚀试验。试验后单向阀不应有裂纹、损坏,其强度性能应符合5.8.3的规定。 5.8.5 工作可靠性 按6.17.4规定的方法进行工作可靠性试验,单向阀应能承受100次“开启-关闭”动作试验,其开启、关闭动作应灵活、准确,不应出现任何故障或结构损坏。试验后其密封性能应符合5.8.2的规定。 5.8.6 开启压力 按6.19规定的方法进行试验,单向阀的开启压力不应超过生产单位使用说明书上的公布值。 5.9 喷嘴5.9.1 结构喷嘴应设有防止喷孔被外界物质堵塞用的保护帽,并应配有过滤器防止杂物堵塞喷孔。喷射时保护帽不应影响喷嘴正常喷射。 5.9.2 材料 喷嘴应采用奥氏体不锈钢制造,也可以用强度、耐腐蚀性能不低于上述材质的其他金属材料制造。 5.9.3 耐冲击性能 按6.20.2规定的方法进行机械冲击试验,喷嘴不应有变形、裂纹或损坏。 5.9.4 耐高温性能 按6.20.3规定的方法进行耐高温试验,喷嘴不应有变形、裂纹或损坏。 5.9.5 耐腐蚀性能 5.9.5.1 耐盐雾腐蚀性能 按6.12规定的方法进行盐雾腐蚀试验。试验后喷嘴不应有明显的腐蚀损坏。 5.9.5.2 耐氨应力腐蚀性能 按6.13规定的方法进行氨应力腐蚀试验。试验后喷嘴不应有裂纹、损坏。 5.10 感温器5.10.1 动作温度感温器的公称动作温度应根据不同的安装场所及位置可选用74℃、100℃、138℃、182℃、232℃、260℃等不同级别。 感温器的动作温度按6.21.1规定的方法进行试验时不应超过[X±(0.035X+0.62)](X是公称动作温度,单位为℃)规定的范围。 5.10.2 热稳定性 感温器按6.21.2规定的方法进行试验时不应动作。 5.10.3 耐盐雾腐蚀性能 按6.12规定的试验方法进行盐雾腐蚀试验,感温器及其附件不应有明显的腐蚀损坏。试验后,感温器的动作温度应符合5.10.1的规定。 5.11 驱动器5.11.1 驱动力驱动器的驱动力应符合GA61—2010的规定。 5.11.2 工作可靠性 按6.17.5规定的方法进行可靠性试验,驱动器动作应准确、灵活,不应出现任何故障或结构损坏(正常工作时允许损坏的零件除外)。试验后驱动力应符合5.11.1规定。 5.11.3 耐腐蚀性能 5.11.3.1 耐盐雾腐蚀性能 按6.12规定的试验方法进行盐雾腐蚀试验,驱动器及其附件应无腐蚀损坏。试验后驱动器的驱动力不应下降,进行一次常温下的工作可靠性试验,结果应符合5.11.2的要求。 5.11.3.2 耐氨应力腐蚀性能 按6.13规定的方法进行氨应力腐蚀试验,驱动器及其附件不应有裂纹、损坏。 5.12 连接管、管路、管件5.12.1 材料连接管、管路、管件应采用耐腐蚀的材料制造,不应使用热镀锌管、铸铁件。 5.12.2 密封 按6.15规定的方法进行水压密封试验,试验期间不应有渗漏现象。 5.12.3 强度 按6.16规定的方法进行液压强度试验,试验期间不应有渗漏、变形或损坏。 5.13 灭火剂和驱动气体5.13.1 装置容器中充装的灭火剂应为获得市场准入且经检验合格的产品。5.13.2 驱动气体选用氮气的,应符合GB/T 8979的规定。 6 试验方法6.1 装置外观及标志检查6.2 装置手动操作试验 6.3 装置联动试验 6.4 灭深炸锅火和炒菜锅火试验 6.5 灭排烟罩火及排烟管道火试验 6.6 抗飞溅试验 6.7 容器组件内部塑料件试验 6.8 容器组件振动试验 6.9 驱动气体贮存容器组件耐高低温性能试验 6.10 压力显示器基本性能试验 6.11 控制盘试验 6.12 盐雾腐蚀试验 6.13 氨应力腐蚀试验 6.14 使用介质腐蚀试验 6.15 密封试验 6.16 强度试验 6.17 工作可靠性试验 6.18 减压阀减压特性试验 6.19 单向阀开启压力试验 6.20 喷嘴试验 6.21 感温器试验 6.22 驱动器驱动力测定 6.1 装置外观及标志检查对照设计图纸和相关技术文件资料,检查被测装置的型号、工作温度范围、工作压力和贮存压力等内容;检查被测装置的铭牌、部件标志以及加工、涂层质量等内容。并对以上检查内容进行记录。6.2 装置手动操作试验被测装置应处于正常工作状态,测力计的精度不应低于2.5级。将机械应急启动的操作机构与测力计相连,通过测力计启动被测装置。记录最大操作力,测量并记录最大操作行程。 6.3 装置联动试验6.3.1 试验准备对照装置构成图样,目测检查装置的构成应包括所申请检验型号的全部部件,装置应处于准工作状态,灭火剂贮存容器中的灭火剂可以用水替代。 6.3.2 自动启动功能试验 给感温器施加火灾模拟信号使装置自动启动,观察其动作情况并记录。 6.3.3手动启动功能试验 手动启动装置,观察其动作情况并记录。该试验可与6.4灭火试验同时进行。 6.3.4机械应急启动功能试验 手动操作机械应急操作机构启动装置,观察其动作情况并记录。该试验可与6.4灭火试验同时进行。 6.3.5 喷射性能参数试验 在装置末端及其相邻的喷嘴附近处安装两个压力传感器,进行6.3.2及6.3.3试验的同时记录喷嘴的压力、喷射时间及喷射延迟时间。 6.4 灭深炸锅火和炒菜锅火试验6.4.1 试验准备6.4.1.1 试验条件 试验应在下列条件下进行: a)试验应在室内进行; b)试验前将按额定充装量和贮存压力充装的灭火剂贮存容器组件及驱动气体容器组件放在最低贮存温度下放置16h以上; c)装置的管路、管件、灭火剂充装量、喷嘴的布置、喷嘴的数量及安装高度等数值应按生产单位提供的技术文件及使用说明书安装; d)喷嘴应按使用说明书中允许的最大安装高度及最不利的角度安装; e)试验应在装置设计允许的最大管径、最多支路、最长管路的条件下进行; f)试验灶具应放在一个最不利点的喷嘴下方,即最小喷洒速率喷嘴的下方; g)温度测量是由浸没在油脂中的热电偶来完成,应采用直径1.0mm的K型热电偶。 6.4.1.2 喷嘴喷洒速率测定 在每个喷嘴的下方放置一个用来收集灭火剂的容器,启动装置,当灭火剂喷射结束后,对每个喷嘴下装有灭火剂的容器分别称重,并计算出每个喷嘴对应的喷洒速率。灭火剂质量最小的容器对应的喷嘴为最小喷洒速率喷嘴。 6.4.2 灭深炸锅火试验 6.4.2.1 深炸锅的尺寸由生产单位按使用说明书提供,深度不应小于229mm且任意截面形状一致;加热源为电炉、天然气炉或丙烷炉;燃料为自燃点不低于357℃的食用油。 6.4.2.2 将食用油加入试验锅内,使油面距锅上沿86 mm(油面的测量应在油加热至288℃~315℃时进行);然后将热电偶放置在油面下25mm距锅侧壁不少于76mm处,开启测温仪表,使之处于正常工作状态。将加热源开至最大,使油的升温速率不低于7℃/min,在此条件下加热至食用油自燃,燃烧后的食用油温度大于363℃时开始计时,持续2min后,关闭加热源,手动启动灭火装置灭火。 6.4.2.3 观察并记录试验锅内食用油的温度变化及灭火时间。 6.4.3灭炒菜锅火试验 6.4.3.1 试验是按生产单位设计使用说明书中规定的两个最大和最小尺寸炒菜锅分别进行;加热源为电炉、天然气炉或丙烷炉;燃料为自燃点不低于349℃的食用油。 6.4.3.2 进行最大尺寸炒菜锅火灭火试验时,将食用油加入试验锅内,使油面距锅沿86mm,且距锅底不小于25mm(油面高度测量应在油加热至288℃~315℃时进行);然后将热电偶放置在油面下13mm距锅沿侧壁不少于76mm处,开启测温仪表,使之处于正常工作状态。用加热源加热至食用油自燃,燃烧后的食用油温度大于363℃时开始计时,持续2min后,关闭加热源,手动启动灭火装置灭火。 6.4.3.3 进行最小尺寸炒菜锅火灭火试验时,应将最大尺寸的炒菜锅放置在最小尺寸炒菜锅的边缘。 6.4.3.4 观察并记录试验锅内食用油的温度变化及灭火时间。 6.5 灭排烟罩火及排烟管道火试验6.5.1 试验准备试验应在下列条件下进行: a)试验前将按额定充装量和贮存压力充装的灭火剂贮存容器组件及驱动气体容器组件放在最低贮存温度下放置16h以上; b)装置的管路、管件、灭火剂充装量、喷嘴的布置、喷嘴的数量等数值应按生产单位提供的技术文件及使用说明书安装; c)喷嘴应按设计说明书中允许的最不利位置和角度安装,且应在其最小喷洒速率下进行试验; d)温度测量是由热电偶来完成,应采用直径1.0mm的K型热电偶。 e)燃料为植物油或动物油; f)加热源为热功率不小于15 825kJ/min的天然气燃烧器、丙烷燃烧器、手持式火把或其他类似点火器具。不宜使用易燃液体,如汽油、柴油等作为点火源; g)排烟罩火及排烟管道火灭火试验装置示意图见图1。 6.5.2 排烟罩及排烟管道的结构及尺寸 6.5.2.1 排烟罩 6.5.2.1.1 排烟罩结构及尺寸应采用生产单位设计使用说明书中规定的最大值。 6.5.2.1.2 排烟罩的宽度可选为1.2m,超过1.2m时以0.3m作为基本宽度进行递增。 6.5.2.1.3 排烟罩的长度可选为1.2m、1.7m、2.4m、3.6m、4.2m、4.9m、6.1m或7.3m,超过7.3m时,以1.8m为基本长度进行递增。 6.5.2.1.4 排烟罩应采用厚度不小于2.0mm钢板制作。 6.5.2.2 排烟罩中过滤网及框架 排烟罩中过滤网的框架应为“V”型,安装在排烟罩的整个长度方向中。过滤网框架可采用50mm×50mm,厚度不小于3mm的角钢制作。过滤网可采用厚度为50mm的钢丝网制作,并安装在“V”型框架的两个面上,角度为45°±10°,见图1。

6.5.2.3.1 排烟管道为矩形和圆形两种结构形式。当使用矩形排烟管道作为灭火试验模型时,其试验结果可代替相同周长的圆形排烟管道,而使用圆形排烟管道作为灭火试验模型时,其试验结果则不能代替相同周长的矩形排烟管道。 6.5.2.3.2 排烟管道的结构及尺寸应采用生产单位设计使用说明书中规定的最大值。 6.5.2.3.3 矩形排烟管道的周长可选为1.2m、1.9m、2.5m、3.2m、3.8m、7.6m或更大周长。圆形排烟管道的直径可选为0.6m、0.8m、1.0m、2.4m或更大直径。矩形排烟管道的长边在水平方向,垂直边与水平边的比值为(1︰2)±10%。 6.5.2.3.4 排烟管道的长度可选为6m、15m、23m或其中的某个中间值(由生产单位确定)。 6.5.2.3.5 为了便于检查和给排烟管道内涂油,沿排烟管道长度方向,每隔2.4m至少设立1个窗口。每个窗口的盖板处及每节排烟管道的接口处均应装有由耐热材料制成的密封垫。排烟管道长度方向每隔2.4m至少设立1个支架,沿排烟管道长度方向每隔10m向装有排烟罩的一端倾斜25.4mm至76.2mm。 6.5.2.3.6 排烟罩和排烟管道之间应由一个高度不超过914mm的竖筒连接。在竖筒与排烟管道的连接处装有一个可提拉的横挡板。为调整过滤网和排烟管道中的气流速度,在排烟管道的出口处应安装一个风机和一个调气阀门(或调气闸板)。 6.5.3 灭火试验 6.5.3.1 将试验燃料(植物油或动物油)均匀喷洒或涂抹在排烟罩、过滤网及排烟管道的内表面上,排烟管道的喷洒(或涂抹)数量不少于1.5kg/㎡,排烟罩及过滤网的喷洒数量不少于3.7kg/㎡。 6.5.3.2 在排烟管道内部3.6m及6.1m处分别设置两个热电偶,热电偶的布置应在排烟管道截面的中心,并与测温仪表相连,开启测温仪表使之处于正常工作状态。 6.5.3.3 试验时应用一个生产单位设计使用说明书中规定的最大尺寸油锅,锅内放入6.4.2.2中规定的试验燃料并将其点燃,将充满火焰的油锅放置在排烟罩的下方用以点燃排烟罩及过滤网。或者直接用手持式点火器点燃排烟罩及过滤网。 6.5.3.4 将排烟管道的末端开放,在点燃排烟罩及过滤网的同时,用点火源点燃排烟管道中的燃料,当位于排烟管道3.6m处的热电偶温度大于871℃,或6.1m处热电偶温度大于649℃时,关闭所有点火源,当点火源熄灭后,6.1m处热电偶温度稳定在482℃以上时,即为点火成功。 6.5.3.5 点火成功后,关闭排烟管道的末端并开始计时,30s后手动启动装置灭火。观察装置喷放后排烟管道内的温度变化情况。 6.5.3.6 重复6.5.3.1~6.5.3.4试验,点火成功后,使排烟管道的末端始终开放,并开始计时,30s后手动启动装置灭火。观察装置喷放后排烟管道内的温度变化情况。 6.5.4 通风状态下的灭火试验 6.5.4.1 将排烟管道的末端打开与风机相连,在排烟罩及过滤网上未涂油前开动风机,调节排烟管道内的气流速度应达到2.5m/s~5.1m/s。 6.5.4.2 在6.5.3试验条件的基础上进行通风灭火试验,当排烟管道内的气流速度调节到以上范围内的最大值,肉眼观察排烟罩(过滤器)上的火焰最大时,手动启动装置灭火,观察装置喷放后火焰是否被扑灭,以及排烟管道内的温度变化情况。 6.6 抗飞溅试验6.6.1 试验准备试验在下列条件下进行: a)试验应在室内进行; b)试验前将按额定充装量、贮存压力充装的灭火剂贮存容器组件及驱动气体容器组件放在最高贮存温度下放置16h以上; c)试验应在灭火装置设计允许的最小管径、最少支路、最短管路的条件下进行; d)试验灶具应放在能提供最大喷洒速率的喷嘴下方,即最大喷洒速率喷嘴的下方; e)温度测量是由浸没在油脂中的热电偶来完成,应采用直径1.0mm的K型热电偶。 6.6.2 灭火时的抗飞溅试验 试验用灶具分别为6.4.2.1及6.4.3.1中相同尺寸的深炸锅和炒菜锅,其燃料及用量、点火源、热电偶的布置、温度的测量以及点火过程等均应按相应灭火试验方法中的规定进行。装置启动后观察灭火剂喷射时是否有燃烧的油液飞溅出来。 6.6.3 烹调温度下的抗飞溅试验 6.6.3.1 试验用灶具分别为6.4.2.1及6.4.3 1中相同尺寸的深炸锅和炒菜锅,其燃料、加热源等均应符合相应灭火试验方法中的规定。 6.6.3.2 将食用油加入试验灶具内,使油面距试验灶具上沿76mm(油面的测量应在油加热至177℃~191℃时进行);然后将热电偶放置在油面下25mm距试验灶具侧壁76mm处,开启测温仪表,使之处于正常工作状态。在试验灶具的前面和侧面分别放置一块宽度不小于762mm的金属板,板上均匀撒上厚度不超过1.6mm的干燥小苏打粉末。点燃火源,将油加热到正常的烹调温度(177℃~191℃)时,关闭火源,手动启动灭火装置。灭火剂喷射3s~5s时停止喷射,观察金属板上是否有飞溅出来的油点,并测量油点的大小。 6.7 容器组件内部塑料件试验按GB 4351.1-2005中7.12.3.2的规定进行。 6.8 容器组件振动试验6.8.1 贮压式灭火剂贮存容器组件按设计的最大充装量充装灭火剂并充压至贮存压力;驱动气体贮存容器组件按设计的最大充装压力充装驱动气体。6.8.2 试验前在样品上应安装检验用精度为0.4级精密压力表。 6.8.3 试验在振动台上进行,按X、Y、Z三个相互垂直的轴线方向依次改变振动方向进行试验。 6.8.4 试验时,振幅为0.8mm,频率为20Hz,振动时间为每个方向依次振动2h。 6.8.5 试验后,检查并记录贮压式灭火剂贮存容器组件及驱动气体贮存容器组件的内部压力。 6.9 驱动气体贮存容器组件耐高低温性能试验试验在温度试验箱中进行。试验前驱动气体贮存容器组件按设计的最大充装压力充装驱动气体并读取记录其压力值。按下列顺序在每个温度下放置24h: a)装置最高使用温度±2℃; b)装置最低使用温度±2℃; c)装置最高使用温度±2℃; d)装置最低使用温度±2℃; e)装置最高使用温度±2℃; f)装置最低使用温度±2℃。 上述循环试验后,将被检样品置于25℃±5℃环境中放置24d后结束该试验。 试验后,读取被检容器组件内的压力值与试验前相比较。 6.10 压力显示器基本性能试验按GB 16669-2010中6.34的规定进行。6.11 控制盘试验6.11.1 控制盘电源试验使被检控制盘处于正常监视状态,接入可调电源,备用电源充电至正常工作状态。 调整电源电压为187Va.c.~242Va.c,频率为50Hz±1Hz。使控制盘所有回路处于报警和驱动喷洒状态,检查工作状况。断开主电源,备用电源处于正常监视状态24h后,使控制盘一回路处于报警和驱动喷洒状态,检查工作状况。 6.11.2 控制、报警功能检查 使被检控制盘处于正常监视状态,对照设计图样和技术文件,使用通用量具目测控制盘的控制和报警功能。 声响测量采用声级计。 6.11.3 其他性能检查 电启动式装置的控制盘的其他性能试验按GA 61—2010的规定进行。 6.12 盐雾腐蚀试验按GB/T 25208-2010第11章规定的方法进行试验。氯化钠溶液质量浓度为(20±0.1)%,试验持续时间为10d。试验后检查样品的腐蚀情况。 6.13 氨应力腐蚀试验按GB/T 2520-2010第12章规定的方法进行试验。试验结束后,样品经清洗干燥后检查腐蚀情况。 6.14 使用介质腐蚀试验6.14.1 将贮存灭火剂的容器放入试验箱,按表3规定的试验温度及时间经受8次循环。6.14.2 试验到期后,将容器内灭火剂放出,与试验前相同灭火剂的备份比较,观察并记录灭火剂是否有变色现象;然后将容器剖成2段,观察并记录其内部腐蚀情况。

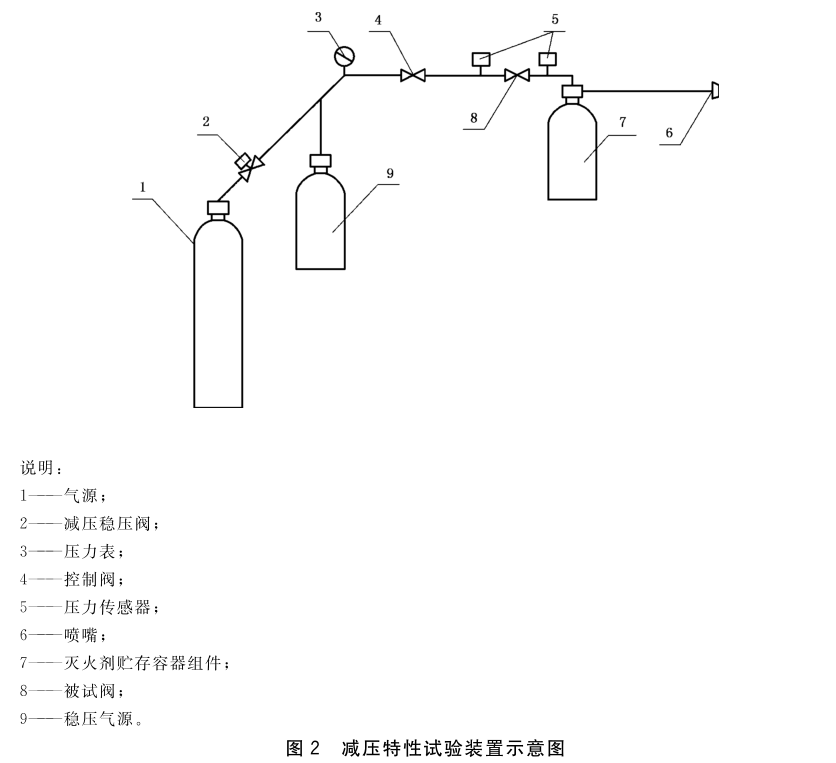

6.15 密封试验6.15.1 气压密封试验6.15.1.1 气压密封试验可采用氮气或压缩空气,压力测量仪表的精度不低于1.6级,试验装置的气压源应满足升压速率在(0~0.5)MPa/s范围内可调。检漏试验用水温度不应低于5℃。 6.15.1.2 将贮压式灭火剂贮存容器组件及驱动气体容器组件与气压源连接,以不大于0.5MPa/s的升压速率缓慢升压至最大工作压力,压力保持时间为5min。将样品浸入水中,浸水深度不小于0.3m,在压力保持时间内检查并记录样品渗漏情况。 6.15.1.3 使减压阀、燃气联动阀处于关闭状态,气体单向阀处于正向状态,并与气压源连接,以不大于0.5MPa/s的升压速率缓慢升压至最大工作压力,压力保持时间为5min,将样品浸入水中,浸水深度不小于0.3m,在压力保持时间内检查并记录样品是否渗漏的情况。 6.15.1.4 将减压阀、燃气联动阀置于开启状态,气体单向阀置于反向状态,重复6.15.1.3试验,检查样品并对试验结果进行记录。 6.15.2 水压密封试验 6.15.2.1 水压密封试验装置采用水做加压介质,水温不应低于5℃,压力测量仪表的精度不低于1.6级,试验装置的结构应保证瓶体不受外力。 6.15.2.2 非贮压式灭火剂容器组件、水流联动阀、液态单向阀(分别在正、反向两种状态下进行)、连接管等部件应分别进行水压试验。试验时先升压至最大工作压力,然后卸压,反复进行数次,以排除水中气体;然后缓慢、均匀升压至最大工作压力,在此压力下保持5min并仔细观察试验结果。 6.16 强度试验6.16.1 液压强度试验装置用液压源应具备消除压力脉冲的稳压功能,压力测量仪表的精度不低于1.6级,试验装置的升压速率应在(0~0.5)MPa/s范围内可调。6.16.2 将经密封试验合格的被检样品继续以不大于0.5MPa/s的速率缓慢升压至试验压力,试验压力为1.5倍最大工作压力,压力保持时间为5min。检查样品并对试验结果进行记录。 6.17 工作可靠性试验6.17.1 容器阀的工作可靠性试验6.17.1.1 容器阀的工作可靠性试验在专用试验装置上进行。压力源采用水或压缩空气(根据容器内使用介质而确定);专用试验容器的容积和控制驱动部件的工作状态应满足被试阀门在启动后完全开启的需要。 6.17.1.2 将被试阀门安装在专用试验容器上,连接好控制驱动部件,并使之在规定条件下工作,按下述程序进行: a)被试阀门充压至容器贮存压力,保压时间不小于5s; b)启动控制驱动部件,使被试阀门开启; c)待专用试验容器内压力降至小于0.2MPa时,关闭被试阀门; d)再向被试阀门充压,继续下一循环。 被试阀门在正常工作时允许破坏的零件,在每个循环试验后应及时更换。 6.17.1.3 在常温下上述循环试验重复进行100次,将试验装置和样品移入温度试验箱内,在最低和最高工作温度下各进行10次。试验前样品在试验环境中放置时间,首次试验不低于2h,其余试验应使样品自身温度与试验箱内温度充分平衡。 6.17.2 水流联动阀工作可靠性试验 6.17.2.1 电磁式水流联动阀 试验在常温下进行,将被试阀门安装在水压试验台上,连接好电源,并使之处于正常工作状态,按下述程序进行: a)被试阀门充压至公称工作压力(生产单位提供),保压时间不小于5s; b)接通电源在额定工作电压使被试阀门开启; c)待压力降至小于0.05MPa时,关闭被试阀门; d)再向被试阀门充压,继续下一循环。 上述循环试验重复进行100次后,再分别在额定工作电压的±15%条件下各进行5次。检查样品并对试验结果进行记录。 6.17.2.2 气动式水流联动阀 试验在常温下进行,将被试阀门安装在水压试验台上,正向与液压源相连,驱动气源采用压缩空气或氮气,并连接在被试阀门反向上,按下述程序进行: a)被试阀门正向充水压至公称工作压力(生产单位提供),保压时间不小于5s; b)充气压至水流联动阀开启压力,使被试阀门开启; c)将气压降至0,使被试阀门在水压作用下关闭; d)再向被试阀门充压,继续下一循环。 上述循环试验重复进行100次。检查样品并对试验结果进行记录。 6.17.3 燃气联动阀工作可靠性试验 6.17.3.1 电动式燃气联动阀 试验在常温下进行,将被试阀门安装在专用试验台上,连接好电源,并使之处于正常工作状态,按下述程序进行: a)将开启状态下的被试阀门充压至公称工作压力,保压时间不小于5s; b)接通电源至额定工作电压使被试阀门关闭; c)待专用试验管路内压力降至小于0.05MPa时,开启被试阀门; d)再向被试阀门充压,继续下一循环。 上述循环试验重复进行100次后,再分别在额定工作电压的±15%条件下各进行5次。检查样品并对试验结果进行记录。 6.17.3.2 机械式燃气联动阀 试验在常温下进行,气源采用压缩空气或氮气。将被试阀门安装在专用试验台上,连接好控制驱动部件,并使之在规定条件下工作,按下述程序进行: a)将开启状态下的被试阀门充压至公称工作压力,保压时间不小于5s; b)启动控制驱动部件,使被试阀门关闭; c)待专用试验管路内压力降至小于0.05MPa时,开启被试阀门; d)再向被试阀门充压,继续下一循环。 上述循环试验重复进行100次。检查样品并对试验结果进行记录。 6.17.4 单向阀工作可靠性试验 6.17.4.1 单向阀的工作可靠性试验在专用试验装置上进行,试验装置的气体或液体流量应保证试验时单向阀达到全开。 6.17.4.2 试验在常温下进行,顺序给单向阀正、反向交变充压,压力为单向阀的工作压力,使阀门达到完全开启或关闭状态,正、反向切换频率不大于30次/min。完成100次开启-关闭循环试验后,检查样品并对试验结果进行记录。 6.17.5 驱动器工作可靠性 6.17.5.1 驱动器可靠性试验条件、试验程序和试验次数要求与6.17.1的规定相同。 6.17.5.2 调整驱动器负载至最大负载值,当驱动器工作可靠性试验与容器阀的工作可靠性试验同时进行时,若驱动器样品可用于不同型号规格阀门的驱动,应选用所需驱动力最大的一种阀门。 6.17.5.3 气动型驱动器的驱动气体压力PQ值由生产单位提供。试验中该压力控制精度应不低于±5%。当提供的PQ值为一个压力范围时,试验中应选用最小值。 6.17.5.4 电磁型驱动器,常温100次可靠性试验在额定工作电压下进行,在最低工作温度下进行10次、最高工作温度下进行10次。最高和最低温度下进行的10次试验,分别在额定工作电压±15%条件下各进行5次。 6.17.5.5 引爆型驱动器常温工作可靠性试验,在额定工作电压下进行80次,在额定工作电压±15%条件下各进行10次。双引爆型驱动器,每次试验只轮换装入1只电爆元件。 6.17.5.6 机械型驱动器在常温、最低和最高工作温度下的可靠性试验,由人工或借用辅助工具进行,启动频率不大于6次/min。 6.17.5.7 驱动器可靠性试验中,每次试验循环均应对动作质量做出判断并计数。 6.18 减压阀减压特性试验试验介质采用氮气或压缩空气,试验装置管路末端安装生产单位提供的喷嘴,减压阀入口压力、出口压力均采用自动测量。记录仪表的精度不低于0.4级。气压源的容量应满足测取参数所需的喷射时间。将减压阀按工作位置安装在试验装置中(见图2),调整试验装置压力至驱动气体贮存容器的贮存压力。开启试验装置中控制阀,测取各点压力值。

6.19 单向阀开启压力试验单向阀开启压力试验采用6.17.4.1规定的工作可靠性专用试验装置,压力表的精度不低于0.4级。 将被测阀门的进口与试验装置相联,阀门处于正向关闭状态。控制装置缓慢升压,记录气体喷出时的压力,即为开启压力值,试验次数不少于3次。 6.20 喷嘴试验6.20.1 结构 目测喷嘴的结构是否设有防止喷孔被外界物质堵塞用的保护帽。 6.20.2 耐冲击试验 喷嘴耐冲击试验按GB 16669-2010中6.23规定的方法进行试验,试验后检查喷嘴情况。 6.20.3 耐高温试验 将去掉保护帽的喷嘴放入温度为600℃±20℃的高温试验箱内,持续15min后取出,立即浸入温度为15℃±2℃的水中,喷嘴冷却后进行检查。 6.21 感温器试验6.21.1 感温器的动作温度试验6.21.1.1 试验在液浴中进行,额定动作温度74℃的感温器在水浴(宜采用蒸馏水)中进行,额定动作温度高于74℃的感温器在油浴中进行。试验液浴的温度应均匀,试验区域内的温度偏差不应超过0.5℃。感温器动作温度的测量采用二级标准玻璃温度计。 6.21.1.2 将至少2只感温器试样放入试验液浴中(当感温器为易熔合金元件时,应将易熔合金元件安装在卡具中,此卡具能够对其施加生产商公布的最小设计载荷,连同卡具放入试验液浴中),使试验液浴在升温速率不超过20℃/min的条件下,从室温加热到低于其额定动作温度20℃±2℃,并保持此温度10min。然后以0.5℃/min±0.1℃/min速率升温,直至感温器动作。记录感温器的动作温度。 6.21.2 感温器的热稳定性试验 6.21.2.1 试验前将2只感温器试样置于20℃±5℃的环境中不少于30min。 6.21.2.2 将感温器浸入液浴内,液浴的温度为低于感温器额定动作温度16℃±2℃,液浴试验区域的温度偏差不应超过±1℃。5min后将感温器从液浴中取出,立即浸入10℃±1℃的液浴中,观察感温器是否动作。 6.22 驱动器驱动力测定按GA 61-2010中7.2.2的规定进行。7 检验规则7.1 检验分类]7.2 出厂检验 7.3 型式检验 7.4 检验结果判定 7.1 检验分类装置检验分为出厂检验和型式检验。检验项目和不合格类别见表4。7.2 出厂检验7.2.1 装置应由生产单位质量检验部门按表4规定的出厂检验项目逐项检验合格,并签发合格证后方可出厂。7.2.2 全检项目应对每一套装置及其部件分别进行检验。 7.2.3 抽检项目应逐批进行。生产单位应根据生产量及合同要求,合理确定批次大小,但不应多于50套。样本数量不应少于批量产品数量的10%。 7.3 型式检验7.3.1 有下列情况之一时,应进行型式检验:

7.3.2 型式检验的项目应为表4中规定的全部项目。

7.4 检验结果判定7.4.1 型式检验型式检验项目全部符合标准规定时判装置合格。出现下列情况之一时,判装置为不合格: ——出现A类项目不合格; ——出现B类项目不合格数≥2; ——出现C类项目不合格数≥4; ——出现B类项目不合格数为1,同时C类项目不合格数≥2。 7.4.2出厂检验 装置出厂检验项目全部合格,该装置为合格。 装置出厂检验项目有一项为A类项目不合格,则该装置为不合格。若有B类项目或C类项目不合格,允许加倍抽样检验,如仍有不合格,即判该装置不合格。 8 使用说明书编写要求装置应附有中文使用说明书。使用说明书的内容应按GB/T 9969规定编写,且至少应包括:a)装置简介(包括工作原理); b)装置主要性能参数,如工作温度范围、感温器的动作温度、工作压力、喷射时间、延迟时间、最小喷洒速率、喷嘴最小工作压力等; c)装置示意图; d)装置操作程序; e)部件的名称、型号规格、主要性能参数; f)安装使用及维护说明; g)灭火剂和驱动气体灌装方法; h)安全注意事项; i)执行标准编号; j)售后服务; k)生产单位名称、地址和电话。 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准