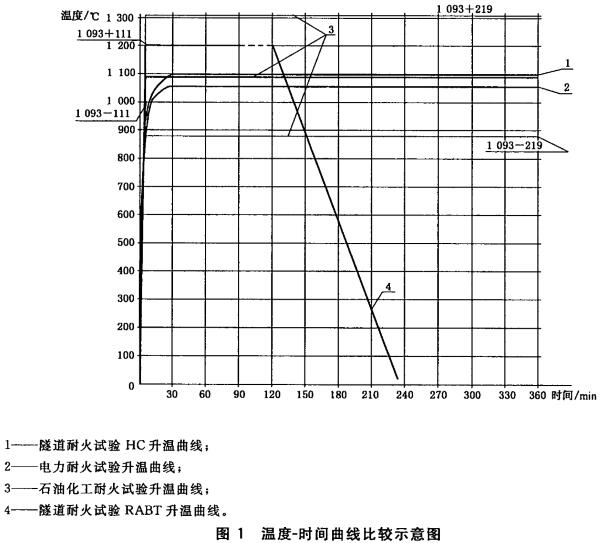

前言中华人民共和国公共安全行业标准 本标准附录A、附录B均为资料性附录。构件用防火保护材料 快速升温耐火试验方法 Rapid rise fire test methods of fire protection materials for structural elements GA/T 714-2007 2007-09-28发布 2007-12-01实施 中华人民共和国公安部 发布 本标准由公安部消防局提出。 本标准由全国消防标准化技术委员会防火材料分技术委员会(SAC/TC113/SC7)归口。 本标准负责起草单位:公安部四川消防研究所。 本标准参加起草单位:上海新华阻燃剂总厂、广州市保全普美建筑材料有限公司、福建省晋江华强防火涂料厂、营口市特种防火材料厂、广州市泰堡防火材料有限公司、上海南鼎新型建筑材料有限公司。 本标准主要起草人:王良伟、李风、卢国建、聂涛、赵华利、周晓勇。 1 范围本标准规定了构件用防火保护材料快速升温耐火性能的试验装置、试验条件、试件要求、试验程序、判定条件和试验报告。本标准适用于混凝土结构、钢筋混凝土结构、钢结构用防火保护材料,其他类型的结构用防火保护材料可参考采用。 2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T 9978-1999 建筑构件耐火试验方法(neq ISO/FDIS 834-1:1997) GB 14907-2002 钢结构防火涂料 GB/T 15930-1995 防火阀试验方法(neq ISO/DP 10294) GA 98-2005 混凝土结构防火涂料 3 术语和定义下列术语和定义适用于本标准。3.1 构件用防火保护材料 fire protection material 包覆或涂覆于构件表面,用于结构保护,可以提高结构或构件的耐火极限,同时满足相应的防火、理化力学性能和环境要求的材料(以下简称保护材料),包括无机板材、纤维板或卷材、涂料等材料。 3.2 构件用防火保护材料耐火极限 fire resistance of fire protection material 将相应的保护材料按产品特定的施工工艺包覆或涂覆在构件表面经养护形成试件,然后将试件放置于规定的试验条件下进行耐火试验,得到的试件的耐火极限。它与试件的结构、材料构造层次、施工工艺、养护条件、火灾类别有关。 3.3 快速升温耐火试验 rapid rise fire test 初期短时间内试件受火温度高于建筑纤维类耐火试验升温曲线相应温度值并按其他相关条件进行的耐火试验。它主要包括3. 5、3. 6、3. 7、3. 8所定义的耐火试验升温曲线,各种耐火试验升温曲线比较示意图见图1,有关数据特征点见表1,仅供参考。 3.4 建筑纤维类耐火试验升温曲线 temperature rise curve for construction fibre fire 指建筑物因纤维类可燃物、建筑制品或装饰装修材料为主轰燃而导致的火灾,其对应的升温曲线为国际标准耐火试验升温曲线。 3.5 电力耐火试验升温曲线 temperature rise curve for power generating station fire 主要指电站或输配电设施中以高聚合有机物或其他有关可燃物为主轰燃而导致的火灾,针对此类场合中的贯穿设施、防火分隔、承重构件的耐火性能检验而规定的升温曲线。 3.6 隧道耐火试验 HC 升温曲线 temperature rise curve for tunnel hydrocarbon fire 指城市地铁、公路隧道等因高风速、炎热、强制通风、油/气在空气中的挥发等因素导致轰燃使环境温度很快上升而导致的火灾,针对此类场合中的构件的耐火性能检验而规定的升温曲线。 其升温曲线称为标准烃类火灾HC曲线。 3.7 石油化工耐火试验升温曲线 temperature rise curve for petrochemical plants fire 指石油化学基地、海上建构筑物、近海平台、储油罐区或油气田等因高风速、炎热、强制通风、石油、各种燃气在空气中的挥发等因素导致轰燃使环境温度很快上升的升温曲线,火灾时持续较长时间的高温。 3.8 隧道耐火试验 RABT 升温曲线 temperature rise curve for tunnel fire 指城市地铁、公路、铁路沿线全封闭隧道内所发生的火灾,火灾初期短时间急剧升温,然后持续一段时间以后下降至环境温度的升温曲线。

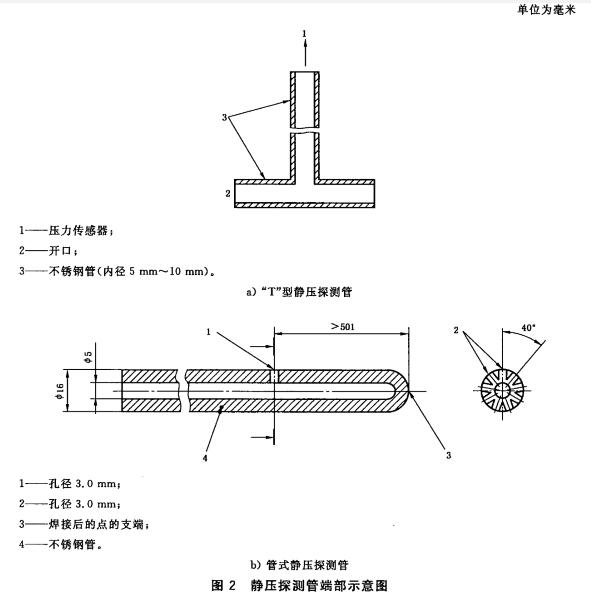

4 试验装置4.1 耐火试验炉4.2 炉压测量与控制设备 4.3 燃烧系统 4.4 试件变形测量仪器 4.5 加载设备 4.6 约束/边界条件 4.7 仪器设备的精确度 4.1 耐火试验炉应满足本标准所规定的快速升温耐火试验的要求并便于试件安装与试验观察,炉体围护结构的填充部分需采用绝热材料,并有措施保证炉外壁温度不超过70°C;试件的受火表面离试验炉围护结构受火的最近表面不少于1m,吸烟口应均匀布置在炉膛底部或后方,采用机械排烟系统进行排烟和调节炉压。4.2 炉压测量与控制设备炉内压力应通过静压探测管(见图2)之一测得。静压探测管的探测端部应安装在不会遭受到来自火焰或排气装置的气体直接对流的位置;管子在炉内和穿出炉壁时都保持在同一水平面,如果使用“T”型静压探测管,“T”支端应在水平方向,测量仪器管的任何垂直部分应保持室温。炉子的线性压力梯度规定为8 Pa/m,随着炉温的作用,这个梯度会有细微的变化,但炉内一定位置的压力可以按此梯度值进行推算;炉子控制压力的平均值应按5.3来监控,其波动范围在试验开始的最初的10 min内控制在±5 Pa,以后控制在±3Pa;应建立与炉外同一高度的压力的相关性档案。4.3 燃烧系统宜采用天然气或管道煤气作燃料,火焰喷嘴可采用平焰或线性烧嘴,火焰可调范围不少于1m(对线性烧嘴)或1m2 (对平焰烧嘴);应采用火焰识别器、安全调节阀等设备来保证安全升温和可调节,并宜采用计算机实现自动点火和控制。4.4 试件变形测量仪器应通过用机械的、光学的或电/磁性的设备来测量试件的变形;应有措施防止传感器由于受热使读数失真。

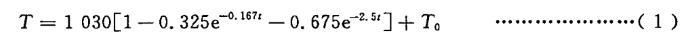

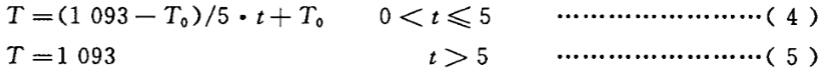

4.5 加载设备应可实现均布或多点集中加载,尽可能保持为静荷载或追踪平稳加载;若通过荷重块模拟均布加载;则每个荷重块的质量不应超过总荷载的10%,分布荷载的接触面不小于理论加载面的60%;如由液压加载系统或通过荷载机构或其他具有恰当等精度的仪器施加荷载,则应确定合适的加载点。4.6 约束/边界条件试件应安装在一个特定支撑和约束框架上,应具有代表性以便在实际工程中适用于类似的构件。边界条件应阻止试件伸长、收缩或旋转。相对独立系统边界应允许产生自由变形。 4.7 仪器设备的精确度应符合GB/T 9978-1999中4.7的要求。5 试验条件5.1 升温条件5.2 温度测量 5.3 压力条件 5.4 加载条件 5.5 受火条件 5.1 升温条件5.1.1 电力埘火试验升温曲线5.1.1.1 温度-时间曲线 标准温度-时间曲线见图1。 5.1.1.2 温度-时间函数表达式

式中: t——试验的开始起进行的时间,单位为分(min); T——按要求的炉内温度平均值,单位为摄氏度(°C); T0——炉内初始温度,要求为(5〜40)°C。 5.1.1.3 温度-时间数据 温度-时间数据见表1。 5.1.1.4 炉温均匀性要求 试验开始后的第一个10 min后的任何时候,炉内任何一支热电偶读取温度同规定温度-时间曲线上的相应温度值之差不超过100°C;对于快速燃烧的试样,可能会有一段时间超过规定温度-时间曲线下的100°C的偏差,但持续时间不能超过10 min,这种超差表现在与可燃材料的不同程度的突然着火有着明显的联系。 5.1.1.5 偏差 实际测得的炉内热电偶温度读数平均值与对应时间曲线下的面积同标准规定的温度-时间曲线下的面积之偏差百分数(de)不超出以下值: a) 15%,5≤10; b) 10%,10≤30; c) 7.5%,30≤60; d) 2.5%,t>60。 其中:

式中: de——偏差百分数; A——实际炉内温度-时间曲线下的面积; As——规定温度-时间曲线下的面积; t——时间,单位为分(min)。 所有面积应按相同的方法进行计算,面积累计的最小时间间隔不大于1 min。 5.1.2 隧道耐火试验HC升温曲线 5.1.2.1 温度-时间曲线 标准温度-时间曲线见图1。 5.1.2.2 温度-时间函数表达式

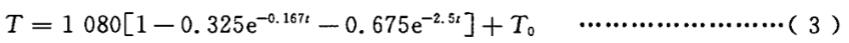

注:t、T、T0的含义同5.1.1.2。 5.1.2.3 温度-时间数据 温度-时间数据见表1。 5.1.2.4 炉温均匀性要求 同5.1.1.4。 5.1.2.5 偏差 实际测得的炉内热电偶温度读数平均值与对应时间曲线下的面积同标准规定的温度-时间曲线下的面积之偏差百分数(de)不超出以下值: a) 15%,5≤10; b) [15-0.5(t-10)]%,10≤30; c) [5-0.083(t-30)]%,30≤60; d) 2.5%,t〉60。 注:de、As、t的含义同5.1.1.5。 5.1.3 石油化工耐火试验升温曲线 5.1.3.1 温度-时间曲线 标准温度-时间曲线见图1。 5.1.3.2 温度-时间函数表达式

注:t、T、T0的含义同5.1.1.2。 5.1.3.3 温度-时间数据 温度-时间数据见表1。 5.1.3.4 炉温均匀性要求 试验开始5 min后平均温度值应为(1093±111)°C,单点温度值应为(1093±219)°C。 5.1.3.5 偏差 实际测得的炉内热电偶温度读数平均值与对应时间曲线下的面积同标准规定的温度-时间曲线下的面积之偏差百分数(de)不超出以下值: a) 10%, 0≤t<60; b) 7.5%,60≤t<120; c) 5%, t≥120。 注:de、As、t的含义同5.1.1.5。 5.1.4 隧道耐火试验RABT升温曲线 5.1.4.1 温度-时间曲线 标准温度-时间曲线见图1。 5.1.4.2 温度-时间函数表达式

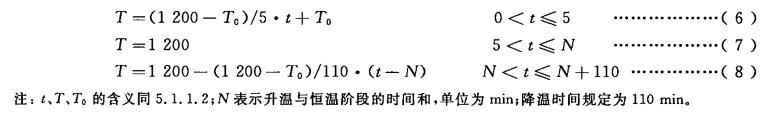

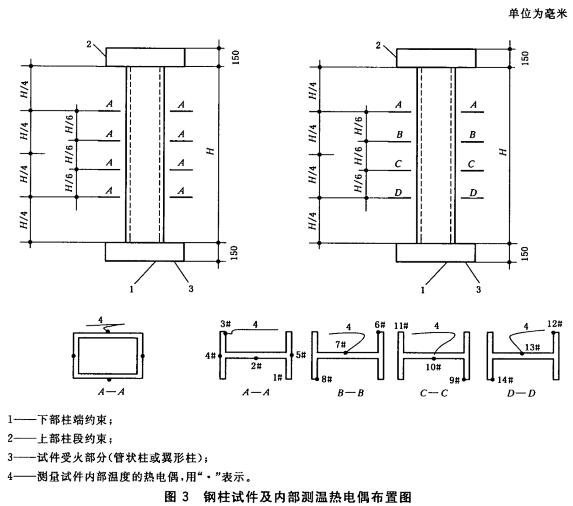

5.1.4.3 温度-时间数据 温度-时间数据见表1。 5.1.4.4 炉温均匀性要求 同 5.1.14。 5.1.4.5 偏差 实际测得的炉内热电偶温度读数平均值与对应时间曲线下的面积同标准规定的温度-时间曲线下的面积之偏差百分数(de)不超出以下值: a) 15%,0≤5 b) 10%,5≤N c) 5%,N≤N+110。 注:de、As、t的含义同5.1.1.5。 5.2 温度测量5.2.1 炉内温度5.2.1.1 由试验炉内均匀分布在试件受火面一定距离的热电偶的读数而获得,总数不少于8支,炉内热电偶的布置能代表与试件相邻近的各部分温度,通过计算机自动采集数据并将其平均值作为控制炉温的依据。热电偶的布置和数量等有关规定同GB/T 9978-1999中5.1. 3的规定。 5.2.1.2 热电偶是用镍铬-镍硅或铂铑-铂芯线(时间常数≤2 min)交互扭转形成末端,经熔融焊接而制成,并将芯线固定在陶瓷隔热层内,热电偶通过一个名义尺寸为12.5 mm的铁、钢或锥管嵌人而成;焊接感温端突出,管末端敞开,热电偶感温端伸出管子开口末端约12.0 mm。 5.2.1.3 热电偶感温端应放在离试件受火面100 mm的位置;对于以钢柱为试件基材的,热电偶感温端位于试件高度1/3和2/3两平面内;对于以混凝土板为试件基材的,热电偶感温端位于规定平面内。 5.2.1.4 炉内每支热电偶的读数间隙要求不超过1min。 5.2.2 试件背火面温度 对于以预应力混凝土楼板为试件基材,试件背火面热电偶数量不少于5支,其中1支设在试件的中心,其余各支分设在试件四分之一部位的中心,试件基材结构见GA 98-2006图1、图2、图3。 5.2.3 试件内部温度 应符合GB/T 9978-1999中5.1.5的规定。热电偶是由丝径≥0.8 mm的镍铝金属丝或时间常数≤2s的材料制成。 对于以隧道混凝土板为试件基材,试件内部热电偶数量应不少于8支,其中4支设在混凝土板钢筋部位,其余4支设在试件基材底面,保护材料的典型接缝或节点处相应部位(试件基材底面、混凝土板钢筋部位)增加测温热电偶。试件基材结构、内部热电偶布置及试件安装见GA 98-2005图4、图5、图6。 对于以空心钢柱为试件基材,试件内部温度由安装在4个平面内的总数不少于12支热电偶测得,在规定的每个1/6等分段平面内不少于3支热电偶测得。上下两个平面应离柱端750 mm,另外两个平面将柱中部等分成3段,每支热电偶的感温端应预埋在相应钢板或管壁厚度的中心位置,预埋热电偶所产生的孔洞或缝隙应作可靠封堵。试件基材结构和内部热电偶布置见图3,包括翼形柱和管状柱。 5.3 压力条件5.3.1 垂直构件在试验炉炉膛底面以上500 mm高度平面使得相对大气压为0,炉子才能使用。试件顶部的压强也不能超过20 Pa,压力中性面的位置应为可调,为满足相关要求可做调整。一个静压探测管用来控制炉压,并应放在中性面上500 mm的位置。第二个静压探测管用来提供炉内垂直压力的梯度的有关数据,放在试件顶部下500 mm的范围内。 5.3.2 水平构件 在进行水平构件试验时,应使得试件底面或预定的炉顶平面以下100 mm的位置处压力为20 Pa,炉子方能使用。两个静压探测管安装在同一水平面上与试件相关的不同的位置上,一个用于控制,另一个用于对第一个静压探测管的确认。 5.4 加载条件应符合GB/T 9978-1999中5.3.1、5.3.2d)的规定。

5.5 受火条件除实际工程有特殊要求外,对于以柱为基材的试件,为四面受火;对于以预应力混凝土楼板为基材的试件,为下表面一面受火;对于以钢筋混凝土预制板为基材的试件,为下表面一面受火。6 试件要求6.1 结构应符合GB/T 9978—1999中6.1的规定。试件制作时,保护材料的规格尺寸应具有相关的设计、材料加工和施工工艺的代表性,应按实际使用情况将保护材料用于结构基材。 6.2 尺寸 除有特殊规定外,试件尺寸应符合以下要求: a) 对于以空心钢柱为试件基材,被保护段试件的受火长度不小于3.0m; b) 对于以预应力混凝土楼板为试件基材,被保护试件的受火尺寸不小于3300 mm×600 mm; c) 对于以隧道混凝土板为试件基材,被保护试件的受火尺寸不小于1100 mm×1100mm。 6.3 数量 试件数量为1个,应具有工程代表性,按实际约束边界条件进行试验。 6.4 边界条件 6.4.1 实际应用保护材料应有约束,以阻止较大的基材热膨胀,约束通过安装钢盘或轻质混凝土或钢盘与绝热材料的组合件(在防火保护材料使用前在钢柱、混凝土板的端部)而实现。钢盘(钢板厚度5mm〜15mm)或砼(容重600 kg/m³〜1200 kg/m³)应做成大小容纳整个试件横向面积的形状,端部组合件的厚度不小于150 mm,外缘宽度应超出试件截面外围不少于150 mm。在保护材料的应用和受火期间,钢柱应有垂直支撑。 6.4.2 包括约束条件在内,试件端部应有足够的隔热措施以阻止来自炉内的热量通过试件端部的直接传递。 6.5 养护条件 试验前,试件本身和与试件安装相关的支撑结构应按产品的要求进行养护。 6.6 安装 试验时试件的支承结构可选用预制混凝土楼板或砖墙。根据建筑物中的实际安装情况,将试件安装在支承结构上的预留孔洞内。试件应处在试验装置的正压区,垂直安装的试件受火面距试验装置的两侧均不应小于200 mm;当同时多个试件试验时,各试件之间的距离不应小于200 mm。支承结构的耐火性能应满足试件耐火极限的要求。支承结构上的预留孔洞与试件的缝隙用绝热材料或防火封堵材料密封,试件端部用绝热材料封堵和包裹,包裹长度与试件支承结构的厚度相同。通常情况下试件基材的边界约束条件如下: a) 对于以空心钢柱为基材的试件,垂直安装,底部为固定端,上端为有隔热保护的自由端; b) 对于以预应力混凝土楼板为基材的试件,水平安装,两端简支; c) 对于以隧道混凝土板为基材的试件,水平安装,四边简支。 7 试验程序7.1 试验的开始与结束试验开始前应检查热电偶记录的环境温度。当炉内热电偶的平均温度达到50°C时,作为试验开始时间,所有测量仪表开始工作。试验过程中若试件丧失耐火完整性或/和耐火隔热性或/和耐火稳定性,试验即可终止,其中按隧道火灾RABT升温曲线进行的试验时间包括降温过程。如已达到试验的预期要求时或有对人员的安全造成威胁的可能时或有对设备造成重大损坏的因素时也可终止试验。 7.2 测量与观察 7.2.1 试验炉内温度的测量 试验炉内温度测量按5. 2.1的规定执行。 7.2.2 试验炉内压力的测量 试验炉内压力测量按4. 2、5. 3的规定执行。控制点上的炉压应被连续测量和记录或每间隔不超过5 min测量和记录一次。 7.2.3 试件耐火隔热性的测量 应按5.2.2、5.2.3 的规定连续测量试件背火面表面平均温度和试件内部温度。 7.2.4 试件耐火完整性的测量 试件耐火完整性测量按GB/T 9978—1999中7. 3. 7的规定执行。 7.2.5 荷载測量 试件荷载测量按5.4的规定执行。应记录荷载性质、施加方法和试件失去承载力的时间。通常情况下按设计荷载均布加载,如用dKB 3606-4〜7型冷轧带肋钢筋预应力混凝土空心板,则按允许外加荷载设计值7.47 kN/m2均布加载。 7.2.6 试件变形测量 对于普通混凝土结构保护材料试件变形测量应从加载开始至试验结束,测量试件中心点垂直方向的变形值。 7.2.7 试验现象观察 试验过程中应观察试件变形、开裂、熔化或软化、剥落、脱落、炭化、发烟等与试件自身有关的现象,并做记录;如有爆炸、垮塌、大量烟雾等现象出现,还应有安全防范措施。 8 耐火极限判定条件8.1 对钢结构防火保护材料在规定的耐火试验时间内钢柱的内部平均温度不能超过538°C,单个热电偶的温度不超过649°C。 8.2 对混凝土隧道防火保护材料 a) 对于混凝土板底面上的任一测温点温度不能大于380°C; b) 对于混凝土板内25 mm保护层钢筋网底面上的任一测温点温度不能大于250°C。 8.3 对普通混凝土结构保护材料 耐火试验过程中当8.3.1,8.3.2,8.3.3任一项出现时,则表明试件达到耐火极限。 8.3.1 失去耐火完整性 应符合GB/T 9978-1999中8.1a)的规定。 8.3.2 失去耐火隔热性 应符合GB/T 9978-1999中8.1b)的规定。 8.3.3 失去耐火稳定性 试件的稳定性取决于挠度和速率两者,当以下条件达到时表明试件失去稳定性: a) 挠度超过L/20,mm; b) 挠度变形速率大于L²(9000d),mm/min。 注:L——试件的净跨度,单位为毫米(mm); d——构件截面设计最大受压区纤维与设计最大受拉区纤维之间的距离,单位为毫米(mm)。 9 结果的修正对按上述规定进行的各种耐火试验,由于非人为的客观原因(如材料的热反应和热工特性等因素)而导致炉内温度偏离规定的偏差范围,此时可认为耐火试验为有效,但需要对试验时间进行修正。具体做法:将实际时间温度曲线与标准时间温度曲线下的面积(在前3/4时间)之差除以相应的标准时间温度曲线下的面积值再乘以2/3,即为修正系数。标准时间温度曲线下的面积计算以初始温度设定为20°C为基础,当计算出C为正值,确定其耐火极限修正后应增加,反之修正后应减少。修正值以下式表示:

式中: C——与试验时间I相应的修正参数,单位为分(min); I——实际的耐火试验时间,单位为分(min); A——实际的耐火试验时间的前3/4时间段的平均温度曲线下的面积,单位为摄氏度分(°C•min); As——标准时间温度曲线下的面积(与实际耐火试验时间的计算部分相对应),单位为摄氏度分(°C•min)。 10 耐火性能的表示保护材料的耐火性能以保护层厚度(mm)和耐火极限(h)来表示,并注明保护层构造方式和基材属性。保护层厚度精确至:0.1mm(膨胀型),1mm(非膨胀型);耐火极限精确至1min。11 试验报告试验报告应包括以下内容:a) 试验委托单位名称; b) 样品制造单位名称和样品名称; c) 试验日期; d) 试件结构图、照片以及所用材料的技术数据,试件制作及养护条件、安装情况; e) 试验数据; f) 必要的现象观察; g) 试验结论; h) 报告编制、审核、批准人签字,试验单位盖章。 附录A (资料性附录)防火保护材料耐久性试验A.1 钢结构用板材类防火保护材料钢结构用板材类防火保护材料耐久性试验按以下条件进行。 A.1.1 按A.1.2规定的模拟暴露情况是用来测定保护材料的相容性和耐久性,该材料在预定的安装过程中应考虑适当的养护条件。因此,模拟暴露情况以及A. 1.2中的条件是选择保护材料被使用的场所环境条件的基础。 A.1.2 模拟的暴露条件可包括,但不仅限于以下内容: a) 老化:把试样放在(70±5)°C:的恒温箱中270天。 b) 高湿:将试样放入一个湿度为94%〜100%、温度(35±1.5)°C(可控制)的环境中。 c) 工业大气:将试样暴露在SO2含量为1%(体积化)以及等量的CO2的容器中30天,试验容器内应保持(35±1. 5)°C,并在容器底部保持少量的水。 d) 盐雾:按照GB/T 15930—1995中5. 3的要求,将试样放入盐雾中90个周期。 e) 潮湿、冷冻和干燥循环的组合:将试样暴露在每72 h,0. 005 mm/s的降雨量紧接着又放在 (40±2.7)°C的场合24 h,接着再放在(60±2. 7)°C的干燥空气中72 h而实现,循环次数共12次。 f) 酸雾,将试样暴露在由2%(体积比)的HCL溶液所组成的酸雾中喷洒5天,酸雾喷洒量为试 样80cm3的水平表面上约每小时1 mL~2 mL溶液。 g) 溶剂喷洒:用(21 ±2. 7)°C试剂级溶剂进行喷洒。可以采用专用油漆喷枪而实现直到试样表面全部被溶剂覆盖,以便使溶剂不被保护涂层所吸收和过剩的溶剂脱离试样。暴露循环是依据溶剂的实际使用情况进行的。试样干燥6h,溶剂的使用和干燥共18h,暴露循环共重复5次。 A.2 钢结构用防火涂料、喷射类防火保护材料 钢结构用防火涂料、喷射类防火保护材料的耐久性试验条件应符合GB 14907—2002中6.4.10、 6.4.11、6.4.12、6.4.13、6.4.14、6.4.15的规定。 附录B (资料性附录)防火保护材料附加耐火试验B.1 钢结构用板材类防火保护材料钢结构用板材类防火保护材料附加耐火试验按以下条件进行。 B.1.1 耐火试验炉的控制 B.1.1.1 平均炉内温度曲线对炉子的反馈控制应按5.1的控制实现。 B.1.1.2 从对称分布于试验炉内的4支热电偶的读数的平均值而获得试件附近各部分的温度,其值应符合图1温度-时间曲线的要求。 B.1.1.3 热电偶的制作按5.2.1的要求进行。 B.1.2 试件 B.1.2.1 试件基材尺寸:610 mm×130 mm×130 mm的钢管柱,壁厚4.0 mm,钢管应包含钢帽并用待测材料进行保护性覆盖。试件为两个,其中一个作为标准对照件,不进行环境暴露试验。图B.1说明的是在保护材料应用前的试件的详细情况。 B.1.2.2 试件温度由5支K型热电偶测定,热电偶时间常数≤2s,并按图B.1布置在钢管内。

B.1.2.3 试验前试件的养护条件应符合6. 5的要求。 B.1.2.4 养护后,试验前,试件有针对性地放在附录A规定的模拟暴露条件的环境中,根据保护材料的预定用途而设定的环境,其他暴露环境可以按附录A中的其他描述进行模拟。 B.1.3 试验方法 B.1.3.1 试件应按6.5的规定进行养护,温度条件应符合5. 1的规定,保护材料的厚度宜具有使标准对照件在试验开始至少60min后其温度符合B.1.4规定的判定值的能力。该时间被认定为标准时间。应用前如果需要的保护材料的厚度有所不同,那么就应按要求决定其厚度。这个厚度一旦确定就将作为实际使用厚度。 B.1.3.2 将经过按附录A的规定进行的模拟暴露环境条件的试验后的试件与标准对照件一起按B.1.1耐火试验炉的控制要求进行耐火试验。 B.1.4 附加耐火性能判定 附加耐火试验进行至试件平均温度538°C或单点温度超过649°C时结束,要求经过环境暴露试验后的试件的耐火极限不低于标准对照件的3/4。 B.2 钢结构用防火涂料、喷射类防火保护材料 应符合GB 14907-2002中6.6的规定。 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准