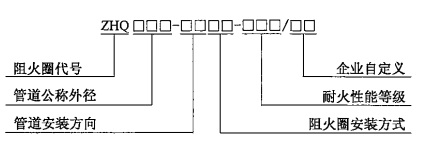

前言中华人民共和国公共安全行业标准 本标准的第5章和第7章为强制性的,其余为推荐性的。塑料管道阻火圈 Firestop collar for plastic pipes GA 304-2012 发布部门:中华人民共和国公安部 发布时间:2012年9月25日 实施时间:2012年10月1日 本标准按照GB/T 1.1-2009给出的规则起草。 本标准代替GA 304-2001《硬聚氯乙烯建筑排水管道阻火圈》。 本标准与GA 304-2001相比主要变化如下: ——修改了标准名称; ——修改了产品的分类(见第4章;2001版的第4章); ——修改了耐火性能、外观、膨胀性能的要求和试验方法(见5.1、5.2、6.1、6.3、6.10;2001版的5.1、5.2、5.3、6.1、6.2、6.3); ——增加了尺寸、耐盐雾腐蚀性、耐水性、耐碱性、耐酸性、耐湿热性、耐冻融循环试验的要求和试验方法(见5.2、6.2、6.4、6.5、6.6、6.7、6.8、6.9)。 本标准由公安部消防局提出。 本标准由全国消防标准化技术委员会防火材料分技术委员会(SAC/TC 113/SC7)归口。 本标准起草单位:公安部四川消防研究所。 本标准主要起草人:孟志、聂涛、濮爱萍、马雨、马鸿、姚建军、王宣程、杜霄。 本标准于2001年首次发布,本版为第一次修订。 1 范围本标准规定了塑料管道阻火圈的术语和定义、分类和型号、要求、试验方法、检验规则以及标志、包装、运输和贮存。本标准适用于工业与民用建筑内部硬聚氯乙烯(PVC)塑料排水管道用阻火圈。其他塑料管道用阻火圈可参照本标准。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T 191包装储运图示标志 GB/T 6388 运输包装收发货标志 GB/T 9978.1-2008 建筑构件耐火试验方法 第1部分:通用要求 GB 15930-2007 建筑通风和排烟系统用防火阀门 3 术语和定义下列术语和定义适用于本文件。3.1 塑料管道阻火圈 firestop collar for plastic pipes 由金属等材料制作的壳体和阻燃膨胀芯材组成的套圈,套在塑料管道外壁,遇火芯材能够迅速膨胀,挤压管道使之封堵,阻止火势沿管道蔓延。 4 分类和型号4.1 分类4.1.1 塑料管道阻火圈(以下简称“阻火圈”)按所适用塑料管道的公称外径,可分为75mm、110mm、125mm、160mm、200mm等系列; 4.1.2 按阻火圈所适用塑料管道的安装方向,可分为水平(SP)和垂直(CZ); 4.1.3 按阻火圈的安装方式,可分为明装(MZ)和暗装(AZ); 4.1.4 按阻火圈的耐火性能,可分为极限耐火时间1.00h、l.50h、2.00h、2.50h、3.00h等5个等级。 4.2 型号 阻火圈型号编制方法如下:

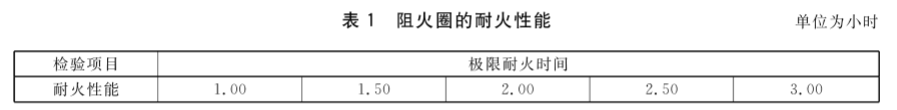

示例:ZHQ160-SPMZ-3.00/C1,表示用于公称外径为160mm的水平安装的塑料管道、且采用明装的阻火圈,其耐火性能为3.00h,企业自定义内容为C1。 5 要求5.1 耐火性能阻火圈的耐火性能应符合表1的规定。

5.2 理化性能 阻火圈的理化性能应符合表2的规定。

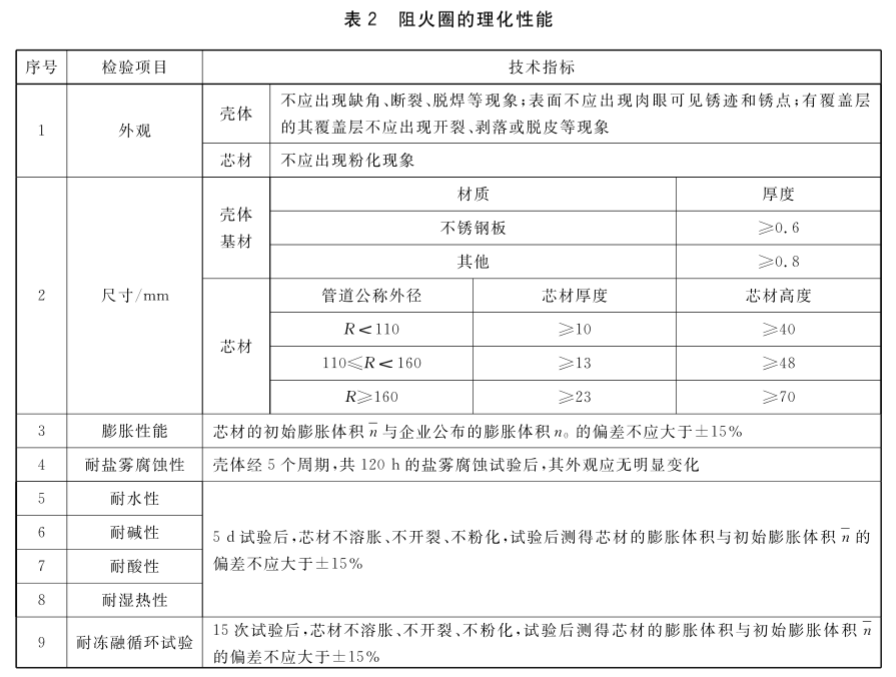

6 试验方法6.1 外观6.2 尺寸 6.3 膨胀性能 6.4 耐盐雾腐蚀性 6.5 耐水性 6.6 耐碱性 6.7 耐酸性 6.8 耐湿热性 6.9 耐冻融循环试验 6.10 耐火性能 6.1 外观采用目测与手触摸相结合的方法进行试验。6.2 尺寸6.2.1 壳体基材壳体基材的厚度采用千分尺测量,壳体表面若有覆盖层,应先去除测量处的覆盖层后再进行测量。在壳体上任意测定3点,计算其算术平均值,精确到0.1mm。 6.2.2 芯材 芯材的厚度和高度采用游标卡尺测量,测量位置在芯材圆周的四等分处,测定4点并计算其算术平均值,精确到1mm。 6.3 膨胀性能6.3.1 试样制备将阻火圈沿竖向锯取3块芯材,每块宽度约为30mm。 6.3.2 膨胀体积 6.3.2.1 试验程序 试验仪器见图1。 随机取出一块芯材,将其放入温度为(60±5)℃的电热鼓风干燥箱中干燥48h,取出后放在干燥器中冷却至室温。 在钢质容器(内部尺寸为50mm×30mm,高度为80mm)中放入隔板并加上压板,采用高度游标卡尺测量压板四角距离钢质容器底面的高度,计算其平均值,精确到0.1mm。然后取下压板并取出隔板,从冷却后的芯材上随机称取约2g试样,精确至0.01g,放入钢质容器中并放入隔板加上压板。 将装有试样的钢质容器置于温度为(500±10)°C的电阻炉内,恒温30min后取出。待充分冷却后,采用高度游标卡尺测量压板四角距离钢质容器底面的高度,计算其平均值,精确到0.1mm。按式(1)计算芯材的膨胀体积,精确至小数点后一位:

式中: n——膨胀体积,单位为毫升每克(mL/g); H1——放入试样前压板距离钢质容器底面的高度,单位为毫米(mm); H2——试验后压板距离钢质容器底面的高度,单位为毫米(mm); G ——试样质量,单位为克(g)。 按以上方法共进行3次试验,取3次试验的算术平均值n—;作为试验结果,精确至小数点后一位。

6.3.2.2 按式(2)计算芯材膨胀体积偏差:

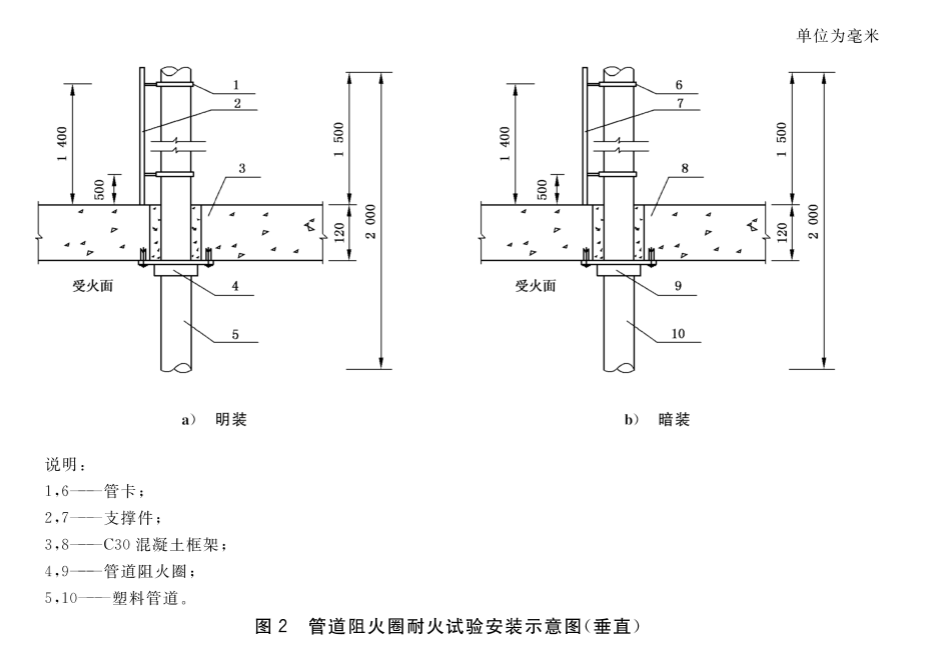

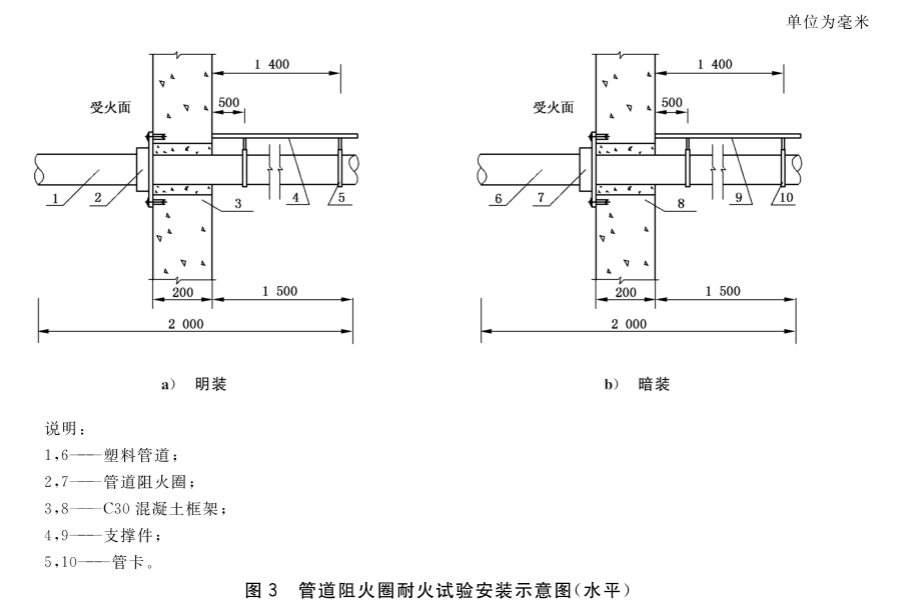

式中: φ ——膨胀体积偏差,单位为百分数(%); n———芯材的初始膨胀体积,单位为毫升每克(mL/g); n0——企业公布的膨胀体积,单位为毫升每克(mL/g)。 6.4 耐盐雾腐蚀性取阻火圈壳体作为试样,按GB 15930—2007中7.11规定的方法进行试验,试验前和试验后采用目测方法对其外观进行观察。6.5 耐水性6.5.1 按6.3.1的要求制样,然后将试样完全浸入自来水中,在(20±5)℃的条件下保持5 d后取出。 观察试样情况,3块试样中应至少有2个不出现溶胀、开裂、粉化现象。6.5.2 将通过6.5.1试验合格的3块试样按6.3.2的方法测定出芯材试验后的膨胀体积,并计算其与n—的偏差。 6.6 耐碱性按6.5规定的方法,采用3%的氨水溶液代替自来水进行耐碱性试验。6.7 耐酸性按6.5规定的方法,采用3%的盐酸溶液代替自来水进行耐酸性试验。6.8 耐湿热性6.8.1 按6.3.1的要求制样,然后将试样放置在湿度为(90±5)%、温度为(45±5)℃的试验箱中保持5d后取出。观察试样芯材情况,3个试样中应至少有2个不出现溶胀、开裂、粉化现象。6.8.2 将通过6.8.1试验合格的3块试样按6.3.2的方法测定出芯材试验后的膨胀体积,并计算其与n—的偏差。 6.9 耐冻融循环试验6.9.1 按6.3.1要求制样.首先将试样置于(23±2)℃的自来水中18h,然后将试样放入(-20±2)℃ 的低温箱中3h,再将试样从低温箱中取出,立即放入(50±2)℃的恒温箱中3h,此为1次循环。按此反复进行15次循环试验后,观察试样芯材情况,3个试样中应至少有2个不出现溶胀、开裂、粉化现象。6.9.2 将通过6.9.1试验合格的3块试样按6.3.2的方法测定出芯材试验后的膨胀体积,并计算其与n—的偏差。 6.10 耐火性能6.10.1 试验装置符合GB/T 9978.1-2008规定的耐火试验炉、热电偶、炉内压力测量探头、棉垫等测量仪器设备。 6.10.2 试验条件 符合GB/T 9978.1-2008规定的炉内温度、炉内压力等条件。 6.10.3 试件制作 试件应包含C30混凝土框架、塑料管道、阻火圈等部分。C30混凝土框架外形尺寸为1000mm×550mm,当塑料管道采用垂直安装方向时,混凝土框架的厚度为120mm;当塑料管道采用水平安装方向时,混凝土框架的厚度为200mm。混凝土框架中心应预留一个可穿塑料管道的孔洞。 6.10.4 试验程序 6.10.4.1 试件安装 试验时按阻火圈安装工艺要求将其固定在C30混凝土框架受火面一侧,可采用明装或暗装方式。阻火圈的安装方式应足以反映其在实际中的使用情况,任何安装修改应对试验结果无重大影响。对于水平安装试件,试件底面所在水平面应保持正压.试验用塑料管道长度为2000mm,受火面管口处用矿棉封堵,封堵长度为(50±10)mm;背火面管道露出混凝土框架的长度为1500mm,在距混凝土框架背火面500mm和1400mm处采用管卡对塑料管道进行支撑固定;塑料管道与混凝土框架之间间隙填充水泥砂浆。试件安装详见图2和图3。

6.10.4.2 测量与观察 炉内温度测量热电偶的数量应不少于5支,对于塑料管道采用垂直安装方向的试件每2m2至少1支,对于塑料管道采用水平安装方向的试件每平方米至少1支,热电偶应布置在靠近试件的位置且应符合GB/T 9978.1-2008的要求,温度记录周期不大于30s。 试件背火面温度采用4支热电偶进行测量,在背火面距混凝土框架25mm处塑料管道外表面对称两侧各布置1支热电偶,在背火面距塑料管道外表面25mm对称处混凝土框架表面各布置1支热电偶,温度记录周期不大于30s。 测量并观察试件背火面是否有火焰或热气流穿出点燃棉垫,以及试件背火面是否出现连续10s以上的火焰。 6.10.5 判定准则 6.10.5.1 耐火完整性 试验过程中,当试件背火面出现以下任一种情况时即表明试件已丧失完整性: a)点燃棉垫; b)有连续10s以上火焰穿出。 6.10.5.2 耐火隔热性 试验过程中,当试件背火面任何一点温升超过180℃时即表明试件已丧失隔热性。 6.10.6 耐火性能的表示 试件的耐火性能按以下方式进行表示: a)当试件达到耐火极限(丧失完整性或隔热性)时,试件的耐火性能以试件的极限耐火时间表示,精确至0.01h; b)当试件未达到耐火极限时,试件的耐火性能以试验结束时的耐火时间表示,精确至0.01h。 7 检验规则7.1 检验分类7.2 组批与抽样 7.3 判定规则 7.1 检验分类7.1.1 出厂检验出厂检验项目为本标准规定的外观、尺寸、耐水性、耐碱性、耐酸性。必要时可按产品特点和预定用途或合同规定增加检验项目。 7.1.2 型式检验 型式检验项目为第5章规定的耐火性能和所有的理化性能。有下列情形之一时,产品应进行型式检验: a)新产品投产或老产品转厂的试制定型鉴定; b)正式生产后,产品的配方、工艺、原材料有较大改变时; c)产品停产一年以上恢复生产时; d)出厂检验结果与上次型式检验结果有较大差异时; e)产品强制性准入制度有要求时; f)质量监督机构依法提出要求时。 7.2 组批与抽样7.2.1 组批组成一批的阻火圈应为同一批材料、同一工艺条件下生产的产品。 7.2.2 抽样 每种规格的样品应从批量基数不少于100个的产品中随机抽取5个。 7.3 判定规则7.3.1 出厂检验判定出厂检验项目全部符合本标准要求时,判该批产品合格。出厂检验发现有不合格项的,允许在同批产品中加倍抽样对不合格项进行复验。复验合格的,判该批产品为合格;复验仍不合格的,则判该批产品为不合格。 7.3.2 型式检验判定 7.3.2.1 型式检验项目的缺陷分类:耐火性能、膨胀性能为A类;耐水性、耐碱性、耐酸性、耐湿热性、耐冻融循环试验为B类;外观、尺寸、耐盐雾腐蚀性为C类。 7.3.2.2 型式检验项目全部符合本标准要求时,判该产品合格。有缺陷时的合格判定规则如下,但结论中需注明缺陷类别和数量: a)A=0 b)B≤1 c)B+C≤2 8 标志、包装、运输和贮存8.1 产品标志应包含产品名称、型号、执行标准代号、商标、生产企业名称、地址、生产日期或批号、贮存期等。8.2 产品包装运输的相关标志应符合GB/T 191及GB/T 6388的规定,包装内应附产品合格证和产品安装说明书。 8.3 产品运输时应防止雨淋、曝晒,装卸时应轻拿轻放。 8.4 产品应贮存在干燥、通风的场所,防止日光直接照射。 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准