前言中华人民共和国公共安全行业标准

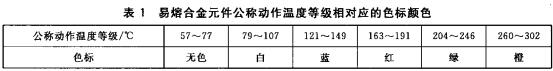

消防用易熔合金元件通用要求 General requirements for fusible element for fire protection GA863-2010 2010-03-08 发布 2010-04-01 实施 中华人民共和国公安部 发布 本标准的第3章和第5章的内容为强制性的,其余为推荐性的。 本标准主要参考FM2031《消防用热敏元件认可标准》(2001年英文版)、ISO/DIS10294-4《阻火试验 用于通风系统的防火阀 第4部分:热释放机构试验》(1999年英文版)等标准制定。 本标准的附录A为规范性附录,附录B为资料性附录。 本标准由公安部消防局提出。 本标准由全国消防标准化技术委员会固定灭火系统分技术委员会(SAC/TC113/SC2)归口。 本标准起草单位:公安部天津消防研究所。 本标准主要起草人:王诣青、宋焕瞳、赵青松、李毅、刘连喜、张强、卢政强、巩玉斌、张璐、郭堃。 本标准为首次发布。 1 范围 本标准规定了消防用易熔合金元件的要求、试验方法、检验规则以及使用说明书和产品数据单。 2 术语和定义 下列术语和定义适用于本标准。 3 要求3.1 外观与标志

3.2 释放动作 3.3 强度 3.4 静态动作温度 3.5 空气热响应性能 3.6 耐环境温度性能 3.7 耐低a性能 3.8 耐盐雾腐蚀性能 3.9 耐应力腐蚀性能 3.10 耐二氧化碳-二氧化硫腐蚀性能 3.11 耐硫化氢腐蚀性能 3.12 其他要求 3.1 外观与标志3.1.1 易熔合金元件外观应整洁,无裂隙、毛刺和划痕等缺陷。

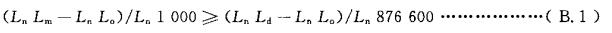

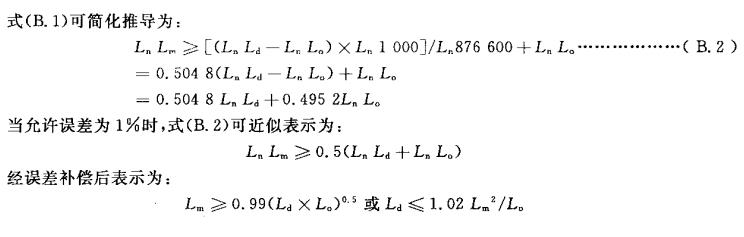

3.2 释放动作按4.2规定的方法进行试验,易熔合金元件在最小设计载荷(生产厂家的公布值)下,当易熔合金受热熔化后应能灵活可靠地完成释放动作。 3.3 强度3.3.1 按4.3.1规定的方法进行试验,用于洒水喷头的易熔合金元件应能承受15倍的最大设计载荷100h;用于其他消防装置的易熔合金元件应能承受5倍的最大设计载荷150h。3.3.2 未能满足3.3.1要求的易熔合金元件,可按4.3.2规定的方法进行试验,结果应满足公式(1)的规定。

式中: Ld——易熔合金元件的最大设计载荷(生产厂家公布值),单位为牛顿(N); Lm——易熔合金元件1000h损坏时的载荷,单位为牛顿(N); L0——易熔合金元件1h损坏时的载荷,单位为牛顿(N)。 3.4 静态动作温度按4.4规定的方法进行试验,易熔合金元件静态动作温度不应超过公式(2)规定的范围。

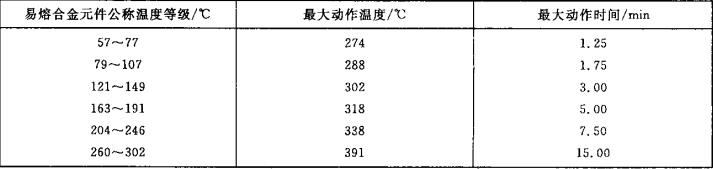

式中: X—公称动作温度,单位为摄氏度(℃)。 3.5 空气热响应性能3.5.1 按4.5规定的方法进行空气热响应性能试验,易熔合金元件动作温度和动作时间不应超过表2的规定。表2 易熔合金元件空气热响应性能参数

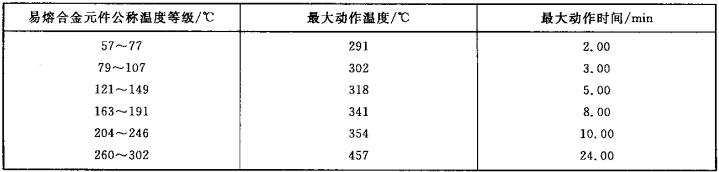

3.5.2 环境温度试验、盐雾腐蚀试验、应力腐蚀试验后的易熔合金元件,按4.5规定的方法进行空气热 响应性能试验,动作温度和动作时间不应超过表3的规定。 表3 环境温度试验、盐雾腐蚀试验、应力腐蚀试验后的易熔合金元件空气热晌应性能参数

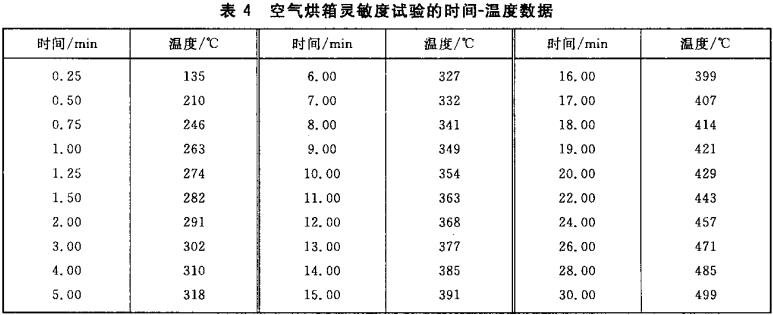

3.6 耐环境温度性能按4.6规定的方法进行试验,易熔合金元件不应出现损坏或误动作。耐环境温度试验后的一半试件按4.4规定的方法进行静态动作温度试验,应符合3.4的要求;其余试件按4.5规定的方法进行空气热响应性能试验,应符合3.5.2的要求。3.7 耐低温性能3.7.1 易熔合金元件按4.7.1规定的方法进行耐低温性能试验,不应出现任何损坏。3.7.2 易熔合金元件按4.7.2规定的方法进行低温贮存试验,不应出现任何损坏。试验后的所有试件按4.3规定的方法进行强度试验,应符合3.3的要求。 3.8 耐盐雾腐蚀性能易熔合金元件按4.8规定的方法进行盐雾腐蚀试验,不应出现腐蚀损坏。试验后的一半试件按4.4规定的方法进行静态动作温度试验,应符合3.4的要求;其余试件按4.5规定的方法进行空气热响应试验,应符合3.5.2的要求。3.9 耐应力腐蚀性能易熔合金元件按4.9规定的方法进行应力腐蚀试验,不应出现断裂、脱层等损坏。试验后的一半试件按4.4规定的方法进行静态动作温度试验,应符合3.4的要求;其余试件按4.5规定的方法进行空气热响应试验,应符合3.5.2的要求。3.10 耐二氧化碳-二氧化硫腐蚀性能易熔合金元件按4.10规定的方法进行腐蚀试验,不应出现腐蚀损坏。试验后的试件按4.4规定的方法进行静态动作温度试验,应符合3.4的要求。3.11 耐硫化氢腐蚀性能易熔合金元件按4.11规定的方法进行腐蚀试验,不应出现腐蚀损坏,试验后的试件按4.4规定的方法进行静态动作温度试验,应符合3.4的要求。3.12 其他要求3.12.1 当消防装置对易熔合金元件有特殊要求时,则易熔合金元件还应满足该消防装置产品标准的相关规定。3.12.2 本标准中未标明公差的物理量,其公差要求见附录A。 4 试验方法4.1 外观与标志检4.2 释放动作试验 4.3 强度试验 4.4 静态动作温度试验 4.5 空气热晌应性能试验 4.6 耐环境温度试验 4.7 低温试验 4.8 盐霉腐蚀试验 4.9 应力腐蚀试验 4.10 二氧化碳-二氧化硫腐蚀试验 4.11 硫化氢腐蚀试验 4.1 外观与标志检查采用目测和触摸等方式对易熔合金元件的外观和标志状况进行检查。4.2 释放动作试验对安装在框架上的易熔合金元件加载,并使之处于最小设计载荷。采用灼热方式加热易熔合金元件,仔细观察热释放动作灵敏可靠情况。根据易熔合金元件的结构特征,可从下列方法中选择适宜的加载方式: a) 对便于直接加载的易熔合金元件,可采用连接配重砝码或安装到万能试验机上直接进行加载试验 b) 与热敏装置框架相组合的易熔合金元件,通过测量装配载荷以确定其是否符合本项试验以及4.3的试验要求。其方法是调节框架上的顶丝,使易熔合金元件固定点上承受的力(即载荷)从最小调至最大,然后使易熔合金元件固定点不动,卸去易熔合金元件试件,记录卸去装配载荷形成的反向轴向变形量,再采用适当的方法施加一个力使框架变形回复到原位,对于洒水喷头使用的易熔合金元件,此力的变化范围应包含了被施加在易熔合金元件上的最小设计载荷和15倍的最大设计载荷;对于其他消防装置使用的易熔合金元件此力的变化范围应包含了被施加在易熔合金元件上的最小设计载荷和5倍的最大设计载荷。可通过对应的变形量分别获得,也可采取记录下顶丝在调节过程产生的位移量分别确定出施加在易熔合金上的最小和最大设计载荷。 c) 如果用上述方法不能确定装配载荷,应根据易熔合金元件的结构开发出能满足本项试验和4.3的试验要求的卡具。该卡具可由生产厂家提供。 4.3 强度试验4.3.1 在21℃±3°C的环境温度下,取10只易熔合金元件试件,可根据易熔合金元件的结构特点从4.2规定的加载方式中选择适宜的方法。用于洒水喷头的易熔合金元件对其施加15倍的最大设计载荷,历时100h;用于其他消防装置的易熔合金元件对其施加5倍的最大设计载荷,历时150h。对于试验中出现与评价易熔合金元件强度无关的非正常损坏,在试验结果评定中不予考虑。 4.3.2 在21℃±3℃的环境温度下,取10只易熔合金元件试件,从4.2规定的方法中选择适宜的加载方式,分别在试件上施加大于最大设计载荷的载荷直至其出现蠕变损坏,并记录施加的载荷值和时间,以建立破坏载荷-时间函数关系,与焊接点无关的损坏不予考虑。通过这些破坏载荷和时间值,做出最小二乘法全对数回归曲线,由此得出1h时产生破坏的载荷L0和1000h时产生破坏的载荷Lm(参见附录B),将其连同生产厂家公布的最大设计载荷Ld结合公式(1)进行对照。 4.4 静态动作温度试验在20℃±5℃的环境温度下,将20只易熔合金元件试件浸入水或油的液浴中进行静态动作温度试验,公称动作温度高于79℃的易熔合金元件试件在油浴中进行。将易熔合金元件安装在卡具中,此卡具能够对其施加生产商公布的最小设计载荷,将卡具放在液浴容器底部支架上,液面不应超过易熔合金元件顶部25mm,尽量使温度计的感温玻璃球靠近试件并全部浸入被测液体中,液浴容器应具有加热、搅拌液体装置和测量液浴温度装置,试验液浴的温度应均匀, 试验区域内的温度偏差不得超过0.5℃;易熔合金元件动作温度的测量采用不低于二级的标准玻璃温度计。 将液浴温度升至低于易熔合金元件公称动作温度11℃,然后以不大于(0.5±0.1)℃/min的温升速率升温至易熔合金元件动作,记录每一试件动作时液浴的温度,即为易熔合金元件静态动作温度的实测值。 4.5 空气热晌应性能试验将10只易熔合金元件安装在卡具中(此卡具能够对其施加生产商公布的最小设计载荷),放入空气烘箱进行试验,按表4规定的时间-温度关系控制烘箱的温升速率,观察并记录易熔合金元件动作温度和动作时间。

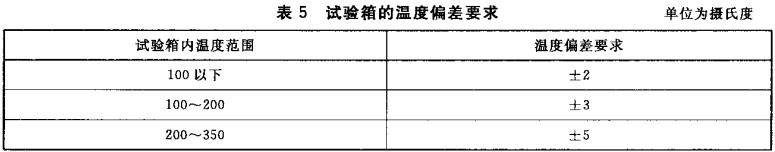

4.6 耐环境温度试验将10只易熔合金元件试件安装在卡具中,将装配载荷调整至生产商公布的最大设计载荷,卡具放入试验箱内,试验箱的温度控制精度应符合表5的规定,试验温度为低于公称动作温度16℃±1℃,但最低不得低于49℃,整个试验历时90 d,观察每一试件是否发生损坏或误动作。试验后,5只试件按4.4规定的方法进行静态动作温度试验,剩下的5只试件按4.5规定的方法进行空气热响应性能试验。

4.7 低温试验4.7.1 耐低温性能试验取5只易熔合金元件试件安装在卡具上,使其承受最大设计载荷,并置于低温试验箱中。箱内温度保持在-30℃±2℃,历时24h,观察每一试件是否完好以及出现损坏的状况。 4.7.2 低温贮存试验 取10只带产品出厂包装的易熔合金元件置于低温试验箱中,箱内温度保持在-40℃± 2℃,历时24h,然后在室温下放置24h,仔细检查每一试件的状况。 低温贮存试验后的试件,按4.3规定的方法进行强度试验,先用5只按4.3.1规定的方法进行试验,如果未能通过,再用其余5只按4.3.2规定的方法进行试验。 4.8 盐霉腐蚀试验将8只易熔合金元件试件安装在卡具中并施加生产商公布的最大设计载荷,按使用安装位置支撑或悬挂在盐雾箱的支架上,试验箱内温度保持在35℃±2℃,氯化钠溶液的质量浓度为(20±1)%。在试验期间,应从两点收集盐雾沉降液以确定降雾量和盐溶液的pH值。通过每80c㎡面积的收集器连续16 h进行收集,平均每小时应能收集到1mL~2mL盐溶液;盐溶液的pH值控制在6.5〜7.2之间。 经过10d的盐雾试验后,将试件取出在空气中干燥2d〜4d,然后仔细查看试件是否出现腐蚀损坏;对经受盐雾腐蚀试验后的4只试件按4.4规定的方法进行静态动作温度试验;其余的4只试件按 4.5规定的方法进行空气热响应性能试验。 4.9 应力腐蚀试验试验装置应能够避免凝结液直接滴在易熔合金元件上,且应采用玻璃或其他不发生反应的材料制成。试验前,将4只易熔合金元件试件清除保护物及油脂。如果保护物是产品设计中固有的一部分,则应在试验后对此保护物的保护效果予以评估。试件在不承受载荷情况下按正常安装位置置于试验装置的工作室内。按0.01mL(氨水)/㎝³(工作室体积)将分析纯试剂品氨水倾入放在试验装置底部的玻璃槽内,氨水液面距试件下部约40mm,大约产生如下的气体组分:35%的氨、5%的水蒸气和60%的空气。试验温度保持在34°C±2℃,且保持在正常大气压力下。试件暴露在此混合气体中历时10d。 试验后将试件取出、冲洗后干燥2d~4d。然后仔细查看试件是否出现裂纹、断裂、脱层以及部件脱落等损坏。应力腐蚀试验后的2只试件按4.4规定的方法进行静态动作温度试验;剩下的2只按4.5规定的方法进行空气热响应性能试验。 4.10 二氧化碳-二氧化硫腐蚀试验试验装置应能够避免凝结液直接滴在易熔合金元件上,且应采用玻璃或其他不发生反应的材料制成。取4只易熔合金元件安装在卡具中并按最大设计载荷进行加载后,放入试验装置中。在试验装置底部保留少量去离子水,按二氧化硫或二氧化碳气体与试验装置的体积比,分别加入1%的二氧化硫和1%的二氧化碳气体,试验温度保持在25℃±3℃,历时10d,每隔24h在排出残气后按上述比例加入二氧化硫和二氧化碳气体。 腐蚀试验后将试件取出,干燥2d~4d后,仔细查看易熔合金元件的腐蚀状况;所有试件按4.4规定的方法进行静态动作温度试验。 4.11 硫化氢腐蚀试验试验装置应能够避免凝结液直接滴在易熔合金元件上,且应采用玻璃或其他不发生反应的材料制成。取4只易熔合金元件安装在卡具中并按最大设计载荷进行加载后,放入试验装置中,在试验装置底部保留少量去离子水,按硫化氢气体与试验装置的体积比加入1%的硫化氢气体。试验温度保持在25℃±3℃,历时10d,每隔24h在排出残气后按上述比例加入硫化氢气体。 腐蚀试验后将试件取出,干燥2d〜4d后,仔细查看易熔合金元件的腐蚀状况;所有试件按4.4规定的方法进行静态动作温度试验。 5 检验规则5.1 出厂检验5.2 型式检验 5.1 出厂检验易熔合金元件按表6规定的出厂检验项目进行检验,检验项目全部合格后方能出厂。

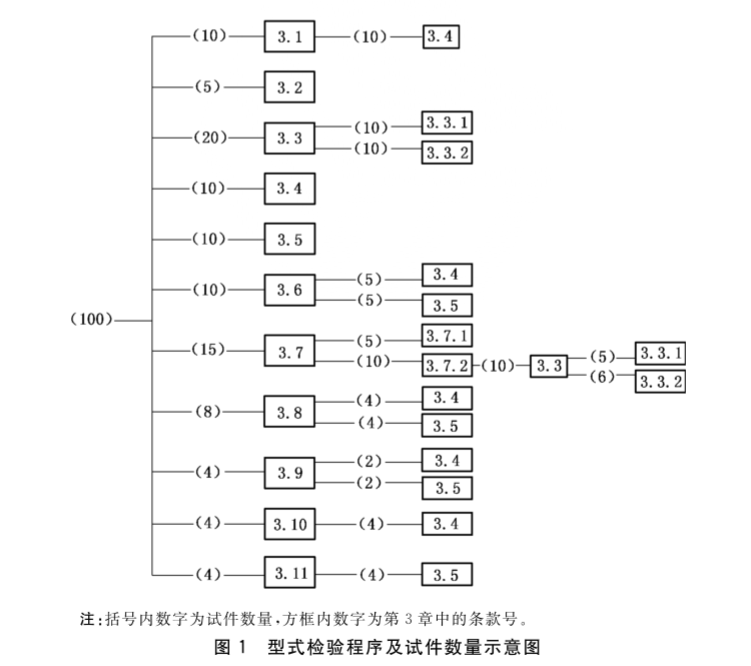

5.2 型式检验5.2.1 检验时机有下述情况之一时,应进行型式检验: a) 正式生产后,如产品结构、材料、工艺有较大改变,可能影响产品性能时; b) 产品停产一年以上,恢复生产时; c) 产品转厂生产或异地搬迁生产的试制定型鉴定; d) 国家质量监督机构提出要求时。 5.2.2 检验项目 型式检验的项目为第3章中规定的全部项目。 5.2.3 抽样、检验程序和试件数量 在出厂检验合格的同一批次(相同材料、相同工艺、连续生产的同型号、同规格的为一个批次)易熔合金元件产品中抽取100个作为型式检验试件,抽样的基数不得少于1000个;按照图1规定的检验程序和试件数量进行型式检验。 5.2.4 判定规则 按第3章规定的全部项目进行检验,全部项目均达到要求的可判该批产品型式检验为合格。在 3.1~3.4、3.6、3.7.1中若有一项不合格,则判定该批产品型式检验为不合格。在3.5、3.7.2、3.8~ 3.11中若有一项不合格,则仍可判定该批产品型式检验为合格,若有两项以上(包括两项)不合格,则判该批产品型式检验为不合格。

6 使用说明书和产品数据单6.1 易熔合金元件产品在包装中应附有使用说明书,使用说明书中至少应包括产品名称、型号规格、使用的环境条件、贮存的环境条件、产品生产所依据的标准、使用说明、生产厂商的名称、地址和联络信息等内容。其中的“使用说明”应能为用户提供准确的安装操作方法。6.2 易熔合金元件应附有产品数据单,产品数据单应包括以下内容: a) 型号; b) 公称动作温度; c) 工作载荷:包括最大设计载荷和最小设计载荷; d) 产品批次及编号; e) 生产日期。 附录A (规范性附录)公差 本标准中未标明公差的物理量,其公差要求按以下规定执行:

本标准在试验环境条件方面,除对有特别说明之外的各项试验均应在20℃±5℃的环境温度下进行。

附录B (资料性附录)易熔合金元件强度试验的分析B.1 强度计算公式的意义 在全对数坐标纸上绘出曲线,由Lo和Lm所确定的直线的斜率应大于或等于由100年时最大设计 载荷Ld和Lo所确定的直线的斜率。

B.3 公式推导

|

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准