前言中华人民共和国公共安全行业标准

消防球阀 Ball valves for fire protection GA 79-2010 代替GA 79—1994 2010-12-05发布 2010-12-05实施 中华人民共和国公安部 发布 本标准第5章是强制性的,其余为推荐性的。 本标准按照GB/T 1.1-2009给出的规则起草。 本标准自实施之日起,GA 79-1994《消防球阀性能要求和试验方法》废止。 本标准与GA 79-1994相比,除编辑性修改外主要技术变化如下: ——增加了“驱动方式”的分类(见3.3); ——简化了规格要求,改为按相关标准选用DN(公称尺寸),并调整了型号编制方法(见第4章, 1994年版的3.2); ——增加了球阀结构长度和连接尺寸的要求(见5.1.3); ——增加了球阀流道的要求(见5.1.4); ——增加了球阀动力驱动装置的要求(见5.1.5); ——增加了过流部件的耐腐蚀性能要求和试验方法(见5.2、6.2); ——增加了应急操作手柄的要求(见5.3.2); ——修改了耐压、密封性能和静压寿命的指标(见5.4.1、5.4.2和5.5,1994年版的4.4.1、4.4.2和4.5); ——删除了球阀涂层颜色的规定(见1994年版的4.6); ——修改了球阀的包装、运输和贮存要求(见8.2,1994年版的7.2); ——增加了球阀试验程序和样品数量的说明(见附录A)。 请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。 本标准由公安部消防局提出。 本标准由全国消防标准化技术委员会消防器具配件分技术委员会(SAC/TC 113/SC 5)归口。 本标准起草单位:公安部上海消防研究所。 本标准主要起草人:

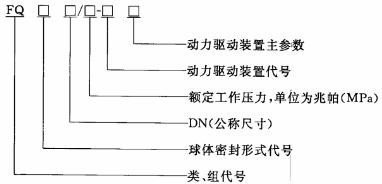

本标准所代替标准的历次版本发布情况为: ——GA 79-1994。 1 范围本标准规定了消防球阀(以下简称球阀)的分类、型号、技术要求、试验方法、检验规则、包装、标志、 运输和贮存。本标准适用于输送水、泡沫混合液及其他液体灭火剂,介质温度为-40℃〜70℃的球阀。 本标准不适用于输送气体灭火剂、干粉灭火剂的球阀。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T 1047 管道元件 DN(公称尺寸)的定义和选用 GB/T 3452.1 液压气动用O形橡胶密封圈 第1部分:尺寸系列及公差 GB/T 9112 钢制管法兰 类型与参数 GB/T 12220 通用阀门 标志 GB/T 12221 金属阀门 结构长度 GB/T 12222 多回转阀门驱动装置的连接 GB/T 12223 部分回转阀门驱动装置的连接 GB/T 17241.6 整体铸铁法兰 JB/T 8528 普通型阀门电动装置 技术条件 JB/T 8529 隔爆型阀门电动装置 技术条件 JB/T 8861 球阀 静压寿命试验规程 JB/T 8864 阀门气动装置 技术条件 3 分类3.1 球阀按其球体的密封形式分为:a) 单向密封; b) 双向密封。 3.2 球阀按其与管道的连接形式分为: a) 法兰连接; b) 螺纹连接; c) 一端法兰、一端螺纹。 3.3 球阀按其驱动方式分为: a) 手动; b) 动力驱动。 4 型号4.1 型号构成球阀的型号由类、组代号、球体密封形式代号、特征代号和DN(公称尺寸)、额定工作压力、动力驱动装置代号组成,形式如下:

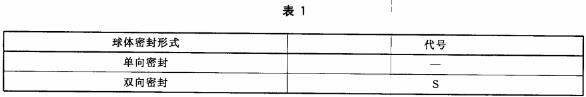

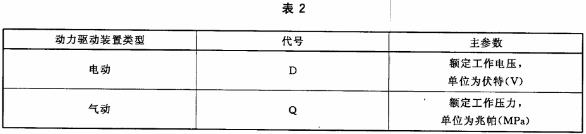

球阀密封形式代号按表1选用;DN(公称尺寸)按GB/T 1047选用;动力驱动装置代号及主参数按表2选用。

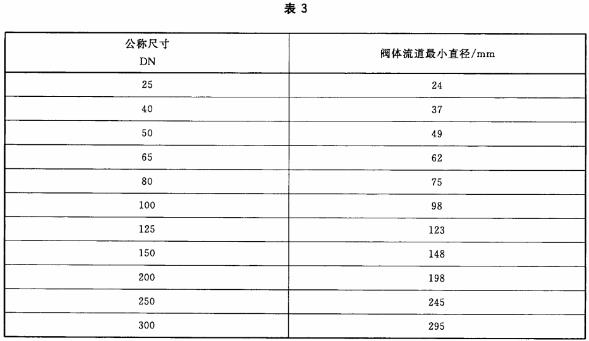

4.2 型号示例 单向密封、公称尺寸DN65、额定工作压力2.5MPa的手动消防球阀,其型号表示为FQ65/2.5。 双向密封、公称尺寸DN80、额定工作压力1.6МРа,带有额定工作压力为0.6MPa的气动驱动装置的消防球阀,其型号表示为FQS80/1.6-Q0.6。 5 技术要求5.1 外观及结构要求5.1.1 外观质量 球阀的外壳应由耐腐蚀材料制成或经防腐蚀处理,且无剥落、划伤等缺陷。 5.1.2 材料 5.1.2.1 阀体及阀盖应采用耐腐蚀性能不低于普通铸铁的材料制成,阀座的耐腐蚀性能应不低于青铜。 5.1.2.2 阀座、密封圈可用聚四氟乙烯或尼龙等材料制造,阀座材料的抗腐蚀性能应不低于阀体材料。 5.1 2.3 O形橡胶密封圈的尺寸和公差应符合GB/T 3452.1的规定。 5.1.2.4 填料、垫片应能在消防球阀的使用温度范围内适用。任何金属垫片应至少与阀体具有同等的 耐腐蚀性能。 5.1.2.5 手轮、手柄、手柄座应用钢、可锻铸铁或球墨铸铁制造。 5.1.2.6 阀体放泄螺塞材料的抗腐蚀性能应不低于阀体材料。 5.1.3 结构长度及连接尺寸 5.1.3.1 球阀的结构长度应符合GB/T 12221的规定。 5.1.3.2 球阀驱动装置的连接尺寸应符合GB/T 12222、GB/T 12223的规定。 5.1.3.3 法兰的连接尺寸应符合GB/T 9112、GB/T 17241. 6的规定。 5.1.4 流道 阀体流道应不缩径且为圆形,其最小直径应符合表3的规定。

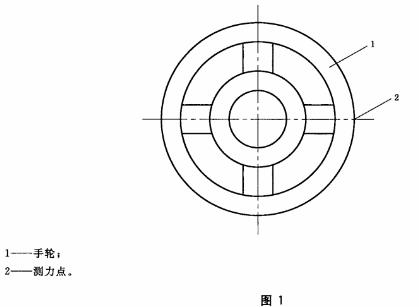

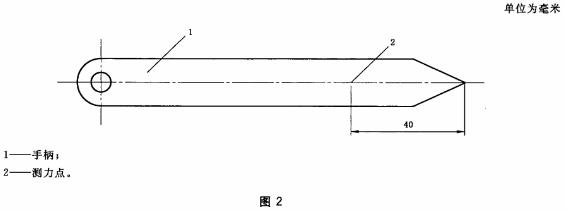

5.1.5.1 球阀电动装置应符合JB/T 8528 JB/T 8529的规定。 5.1.5.2 球阀气动装置应符合JB/T 8864的规定。 5.1.5.3 动力驱动装置连接球阀后按6.5的规定进行静压寿命试验,其启闭循环次数应不低于10000次。 5.2 过流部件的耐腐蚀性能 按6.2的规定进行球阀过流部件的耐腐蚀性能试验,试验后不应产生影响球阀性能的缺陷。 5.3 操作性能 5.3.1手动驱动的球阀应安装手柄或手轮。在球阀进出口压差为公称压力条件下,按6.3的规定进行启闭力试验,从开启或关闭位置进行启闭操作的力不得超过350N。 5.3.2 动力驱动的球阀应设有应急操作手柄或手轮。当动力驱动装置发生故障时,应能使用应急操作 手柄或手轮启闭球阀。启闭力要求同5.3.1。 5.3.3 手轮或手柄按顺时针方向旋转为关闭,并应有开关方向的标志,手轮或手柄应有表示球体通道 位置的标志。 5.3.4 安装手柄的球阀在全开位置时,手柄应与球体通道平行安装。 5.3.5 手柄或手轮应安装牢固,并在需要时可方便的拆卸或更换。 5.3.6 球阀应有全开或全关位置限位装置。 5.4 耐压和密封性能 5.4.1 耐压性能 消防球阀应按6.4.2的规定进行耐压性能试验,应能承受4倍额定工作压力的静水压,保持5min。试验中承压壁及阀体与阀盖联结处不得有可见渗漏,壳体(包括填料函及阀体与阀盖联结处)不应有结构损伤。 在耐压试验压力下允许填料处泄漏,但当试验压力降到密封试验压力时应无可见泄漏。 5.4.2 密封性能 球阀应按6.4.3的规定进行密封性能试验时,应能承受2倍额定工作压力的静水压,保持5min。 试验中球阀应无可见渗漏。 5.5 静压寿命 球阀应按6.5的规定进行静压寿命试验,其静压寿命应不低于10000次。 6 试验方法6.1 外观及结构检查使用量具和目测,检验球阀的规格、材料、结构长度、连接尺寸、流道最小直径和外观标志等。 6.2 过流部件的耐腐蚀性能试验 6.2.1 试验前用温水对球阀的过流表面仔细清洗,不应留有油腻、污垢,清洗时不应使用磨料或溶剂。 6.2.2 试验溶液由蒸馏水加氯化钠配制而成,浓度为10kg/m³±1kg/m³,球阀内灌满该溶液放在35℃±2℃温度环境中;8h后,将水放尽,然后放置16h,照此重复五个周期。 6.2.3 试验结束后,排尽球阀内溶液,用温水清洗过流表面,检查其腐蚀情况。 6.3 启闭力试验 6.3.1 检测用测力装置的准确度等级应不低于一级,量程应满足被测力的要求。 6.3.2 启闭力的测试应沿手轮或手柄转动的切线方向进行。 6.3.3 手轮和手柄的测力点应分别按图1、图2所示位置布置。带有球头的手柄,测力点允许在球头中心。 6.3.4 测试前允许对球阀进行10次全开全闭的预处理操作。

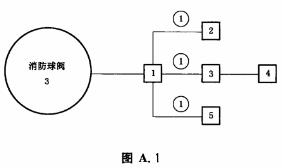

6.4 耐压和密封性能试验 6.4.1 试验要求 6.4.1.1 试验介质为清水,温度应在5℃〜40℃之间。 6.4.1.2 试验过程中不应使球阀受到可能影响试验结果的外力。 6.4.1.3 试验压力应逐渐提高至规定的试验压力值,在试验持续时间内保持压力不变。 6.4.1.4 试验时,应将球阀体腔内的空气排除。 6.4.1.5 检测用压力表或压力测量仪的准确度等级应不低于一级,量程应满足被测压力的要求。 6.4.1.6 耐压性能试验前,球阀外表面不得涂漆或使用其他可能掩盖表面缺陷的涂层。对已涂漆库存的消防球阀,在进行耐压试验时允许保留涂层。 6.4.1.7 密封性能试验应在耐压性能试验之后进行。 6.4.1.8 密封性能试验时,密封面应清洗干净,无油迹,为了防止密封面擦伤,可以涂一层不厚于煤油的油膜。 6.4.2 耐压性能试验 将球体部分开启,封闭球阀一端,从另一端给体腔内充满水,加压至试验压力,然后对壳体(包括填料函及阀体与阀盖联结处)进行检查。 6.4.3 密封性能试验 对规定介质流向的球阀,将球体部分开启,封闭球阀的出口端,从进口端给体腔内充满水,加压至试验压力,关闭球体,释放出口端的压力,打开出口端,检查密封性能。未规定介质流向的球阀,其另一端也应按同样方法加压、检查。 6.5 静压寿命试验 球阀的静压寿命试验按JB/T 8861的规定进行。 7 检验规则7.1 检验类别产品检验分出厂检验和型式检验两类。 7.2 出厂检验 7.2.1 球阀经生产厂检验部门检验合格并附有产品合格证方能出厂。 7.2.2 出厂检验项目为 5.1.1、5.1.4、5.3.1、5.3.2、5.4.1、5.4.2。其中,5.4.1为抽检项目。 7.3 型式检验 有下列情况之一时,应进行型式检验: a)新产品投产或老产品转厂生产的试制定型鉴定; b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时; c)产品正常生产满三年时; d)产品停产六个月以上,恢复生产时; e)国家质量监督机构提出进行型式检验的要求时。 7.4 抽样 7.4.1 出厂检验以500台为一批。不足500台时,也可作为一个批量,但不得少于20台。 7.4.2 型式检验采用随机抽样,从出厂检验合格的产品中随机抽取3套。 7.5 判定规则 7.5.1 出厂检验 必检项目为逐台检验,应全部符合本标准要求。在每批必检项目合格的产品中抽取1台试样进行抽检项目的检验。抽检结果不符合要求时,应加倍进行抽样;若仍不符合要求时,则该批产品为不合格。 7.5.2 型式检验 按本标准要求进行全部项目的检验,试验程序及取样数量按附录A的规定进行。型式检验的结果应符合本标准规定的全部要求。 8、标志、包装、运输和贮存8.1 标志球阀的标志应符合GB/T 12220的规定。 8.2 包装、运输和贮存 8.2.1 球阀经出厂检验后应将阀体内的水排净后吹干。 8.2.2 球阀的流道表面(包括螺纹)应涂以容易去除的防锈油。 8.2.3 球阀进出口法兰密封面、焊接端、螺纹端及阀门内腔应用塞子或盖板等加以保护,且易于拆装。 8.2.4 球阀应放置在包装箱内,或按用户的要求包装。 8.2.5 在运输期间,球阀应处于全开状态,球阀是弹簧复位的常闭式结构除外。 8.2.6 球阀应存放在干燥通风的仓库内,避免与酸、碱、盐等腐蚀性介质接触,并应采取必要的防潮、防雨、防晒和防腐措施。 附录A (规范性附录)试验程序和样品数量A.1 试验项目及序号试验项目及序号如下: 1)外观及结构检查(6.1); 2)过流部件的耐腐蚀性能试验(6. 2); 3)启闭力试验(6.3); 4)耐压和密封性能试验(6.4); 5)静压寿命试验(6.5)。 A.2 试验程序及样品数量 试验程序及样品数量如下: 1)试验程序按序号1)〜5)顺序完成,在图A.1中用方框中的数字表示顺序; 2)图A.1圆圈中的数字为试验所需样品数量。

|

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准