前言中华人民共和国消防救援行业标准

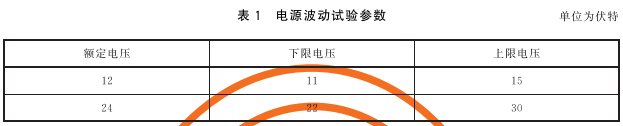

本文件按照GB/T 1.1-2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定起草。逃生与救援用车窗玻璃电动击碎装置 Electric window-breaking devices for escape and rescue in vehicles XF/T3011-2020 中华人民共和国应急管理部 2020-11-10发布 2021-05-01实施 请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。 本文件由中华人民共和国应急管理部提出。 本文件由全国消防标准化技术委员会火灾探测与报警分技术委员会(SAC/TC 113/SC 6)归口。 本文件负责起草单位:应急管理部沈阳消防研究所、北京市消防救援总队、中国兵器装备集团四川华川工业有限公司。 本文件主要起草人:郭春雷、赵宇、卢韶然、董文辉、李小白、刘洋、王宇行、王从宇、刘晓鹏、张学军、董晓卫。 1 范围本文件规定了逃生与救援用车窗玻璃电动击碎装置的要求、试验、检验规则和标志。本文件适用于车辆上安装使用的、通过电子信号触发动作部件击碎车窗钢化玻璃的电动击碎装置(以下简称“击碎装置”),其他类型的逃生与救援用玻璃击碎装置,除特殊要求应由有关标准另行规定外,亦可执行本文件。 2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T 4208-2017 外壳防护等级(IP代码)(IEC 60529:2013,IDT) GB/T 9969 工业产品使用说明书 总则 GB 12978 消防电子产品检验规则 GB/T 16838 消防电子产品环境试验方法及严酷等级 GB/T 17626.2-2018 电磁兼容 试验和测量技术 静电放电抗扰度试验 GB/T 17626.3-2016 电磁兼容 试验和测量技术 射频电磁场辐射抗扰度试验 GB/T 17626.4-2018 电磁兼容 试验和测量技术 电快速瞬变脉冲群抗扰度试验 GB/T 17626.5-2019 电磁兼容 试验和测量技术 浪涌(冲击)抗扰度试验 GB/T 17626.6-2017 电磁兼容 试验和测量技术 射频场感应的传导骚扰抗扰度 GB/T 21437.2-2008 道路车辆 由传导和耦合引起的电骚扰 第2部分:沿电源线的电瞬态传导 GB/T 28046.2--2019 道路车辆 电气及电子设备的环境条件和试验 第2部分:电气负荷 3 术语和定义本文件没有需要界定的术语和定义。4 要求4.1 总则击碎装置应符合第4章的相关要求,并按第5章的规定进行试验,以确认击碎装置对第4章要求的符合性。 4.2 击碎装置组成 击碎装置应由控制显示部件和动作部件组成。控制显示部件为安装于车辆控制台或其他位置的、用于启动动作部件及其他功能的操作部分,动作部件为安装于车窗位置的、用于击碎车窗玻璃的动作部分。 4.3 外观要求 4.3.1 击碎装置应具备产品出厂时的完整包装,包装中应包含质量检验合格标志和使用说明书。 4.3.2 击碎装置表面应无腐蚀、涂覆层脱落和起泡现象,无明显划伤、裂痕、毛刺等机械损伤,紧固部位无松动。 4.4 性能 4.4.1 一般要求 4.4.1.1 击碎装置应采用电池或直流电压供电,直流供电电压应采用24V或12V。击碎装置的电源输入端应采用接线端子连接。 4.4.1.2 击碎装置的控制显示部件的可视表面应具有中文警示文字,除部件表面的按钮、开关以及文字、符号外,表面颜色应为红色。控制显示部件应具有防止误操作的保护机构,保护机构应便于开启,不应使用钥匙、密码、专业工具等开启方式,对控制显示部件进行启动操作后(包括无效操作)其对应部分应有明显变化。 4.4.1.3 击碎装置的控制显示部件表面应具有工作状态指示,正常状态应为绿色,故障状态应为黄色,动作部件启动后状态指示应为红色。在正前方1m处,工作状态指示应清晰可见,且应具有中文注释。如击碎装置具有多个可单独启动的动作部件,各动作部件的故障、启动状态应分别指示。 4.4.1.4 动作部件启动后,控制显示部件应能发出启动声、光信号。在额定工作电压条件下,启动声信号在正前方1m处的声压级(A计权)应不小于65dB,不大于115dB。 4.4.1.5 当控制显示部件与动作部件之间的连线发生断路、短路时,控制显示部件应发出与启动声、光信号有明显区别的故障声、光信号。 4.4.1.6 击碎装置在动作部件的安装处如具有现场强制启动按钮,则强制启动按钮应仅能控制与其对应的动作部件,且在启动按钮外表面处应具有防止误操作的保护盖或外罩等机构,但不应采用操作密码、锁具等限制使用人员操作级别的措施。 4.4.1.7 击碎装置应具有车辆行驶闭锁功能,在车辆行驶时对控制显示部件的操作不应使动作部件启动,仅在车辆停止后方能通过操作显示部件控制动作部件正常启动。 4.4.1.8 将动作部件按照制造商的规定正常安装后,将质量为15kg的重物与其连接、保持30min,动作部件不应从安装表面脱落。 4.4.1.9 击碎装置各部件的外壳防护等级(IP代码)不应低于GB/T 4208-2017规定的IP30等级。 4.4.1.10 击碎装置的控制显示部件应具有计时装置,日计时误差不应超过30s。控制显示部件应具有事件记录功能,记录应包括击碎装置的上电、掉电,动作部件的启动、故障、故障恢复等事件的类型和时间。事件记录在击碎装置掉电后应能保存至少30d。 4.4.1.11 每套击碎装置应有中文使用说明书,使用说明书应满足GB/T 9969的相关要求。 4.4.2 动作性能 4.4.2.1 制造商应在使用说明书中规定击碎装置动作部件的可击碎车用钢化玻璃层数和击碎厚度。用于击碎单层车用钢化玻璃的动作部件,其击碎厚度不应小于6mm。 4.4.2.2 击碎装置的控制显示部件与动作部件之间使用长度为50m、线径满足制造商规定的电缆连接,控制显示部件应能控制动作部件正常启动。控制显示部件发出启动信号后,其动作部件应在1s内完成对车窗玻璃的击碎。 4.4.2.3 动作部件在启动后,其壳体不应有明显的形变,用于击碎玻璃的执行部分不应与动作部件的壳体脱离。 4.5 电源波动(不适用于仅以电池供电的击碎装置) 对于直流电源供电的击碎装置,将其供电电压按表1规定的数值进行调整,在下限电压和上限电压供电条件下,击碎装置均应能正常动作。

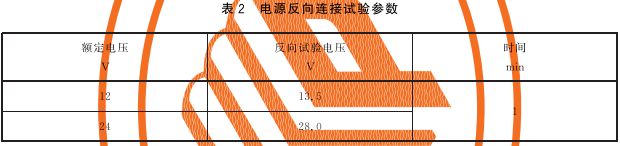

4.6 电源反向连接(不适用于仅以电池供电的击碎装置) 击碎装置在按表2给出的试验参数进行电源反向连接试验时,击碎装置不应发生误动作。试验后,恢复正常供电,击碎装置应能正常动作。

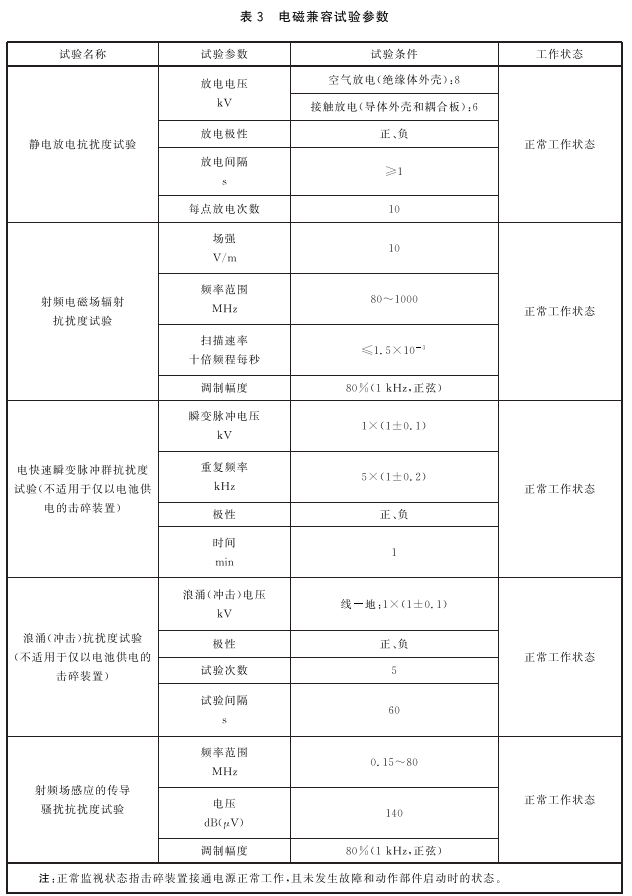

4.7 电池容量 4.7.1 击碎装置具有仅以电池供电的部件时,将电池以20倍的平均工作电流放电55d后,其电量应能保证击碎装置正常工作。在电池电量低时,击碎装置应能发出与启动声、光信号有明显区别的故障声、光信号,故障声、光信号至少在7d内连续每分钟提示1次。在此之后操作控制显示部件,动作部件应满足4.4.2的要求。 4.7.2 击碎装置具有由外部电源供电且配有内部备用电池的部件时,当外部电源不能正常供电时,应自动切换备用电池供电。由备用电池供电时,击碎装置应能发出与启动声、光信号有明显区别的故障声、光信号,故障声、光信号至少在7d内连续每分钟提示1次。在此之后操作控制显示部件,动作部件应满足4.4.2的要求。 4.8 电磁兼容性能 击碎装置应能耐受表3所规定的电磁干扰条件下的各项试验,试验期间及试验后应满足下述要求: a)试验期间,击碎装置不应发生故障和误动作; b)试验后,击碎装置应满足4.4.2的要求。

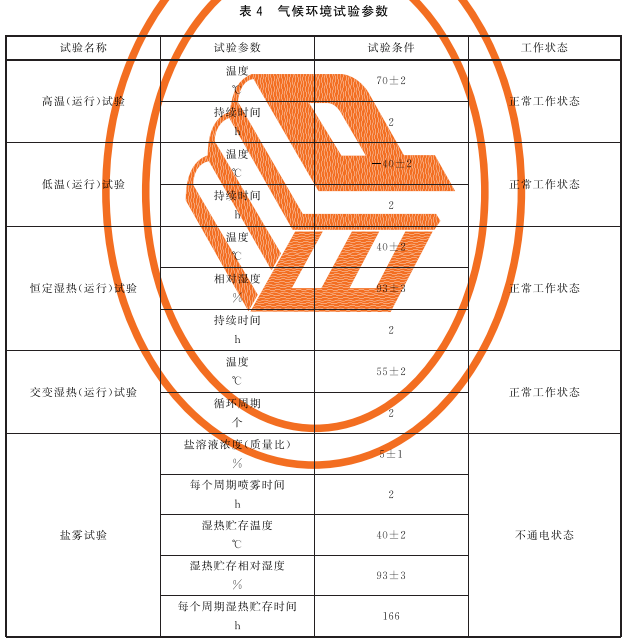

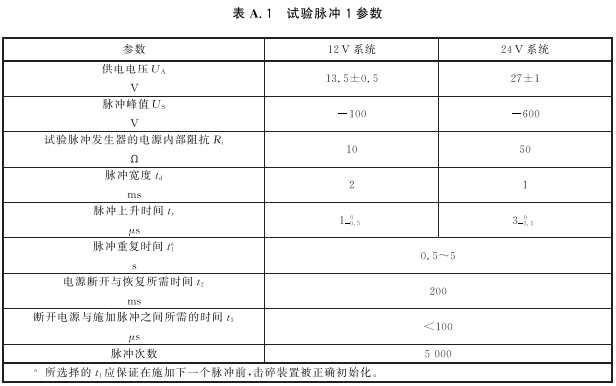

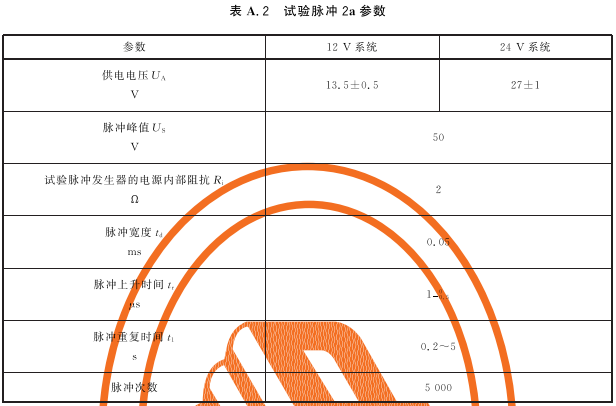

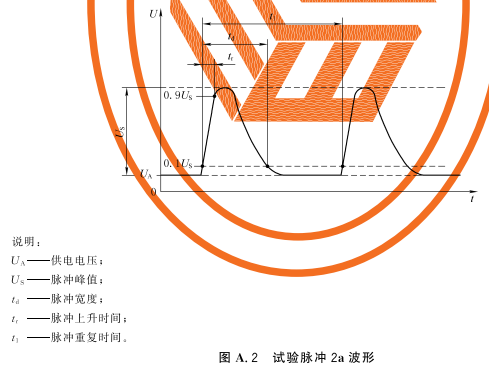

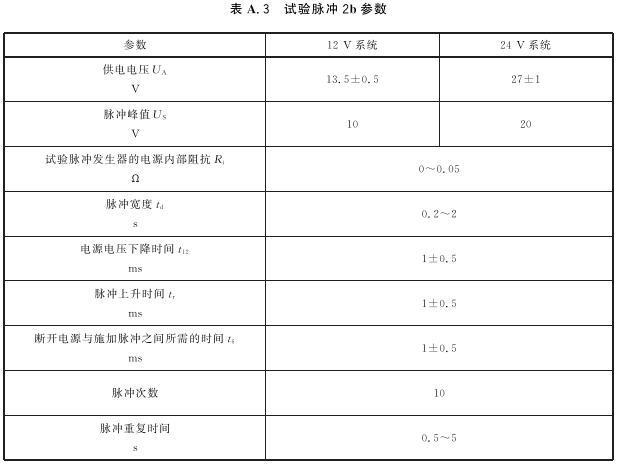

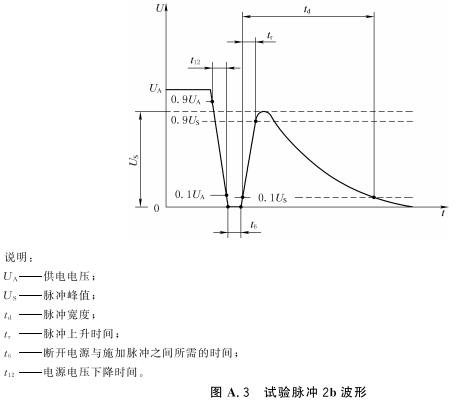

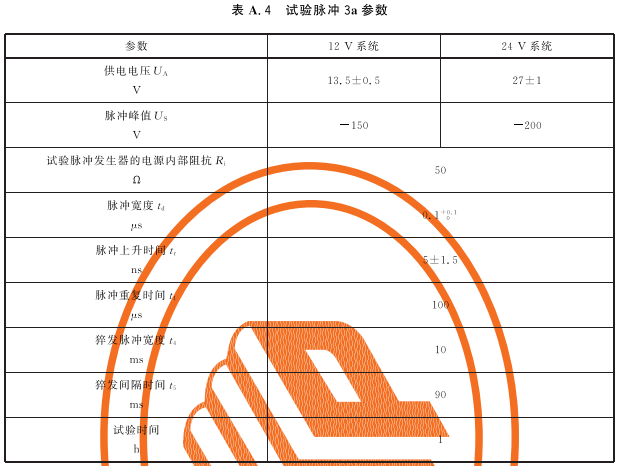

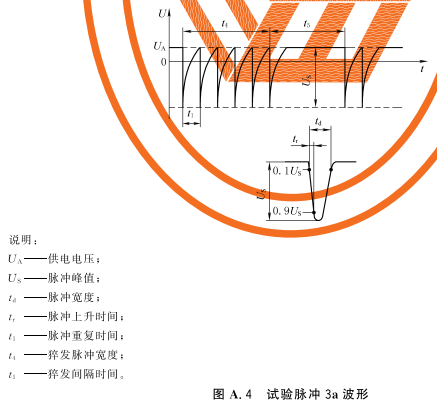

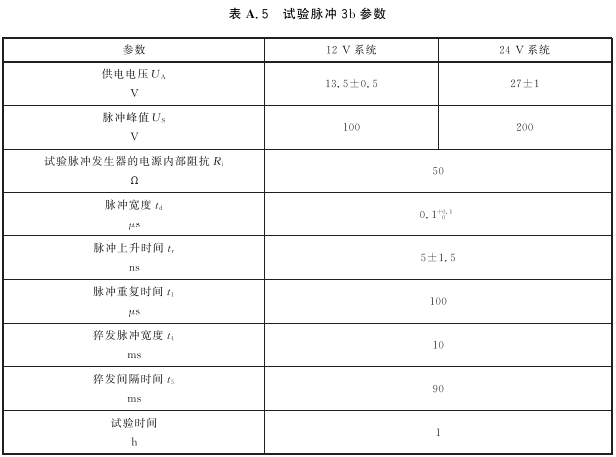

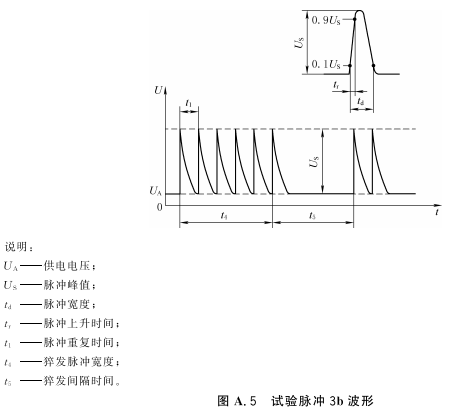

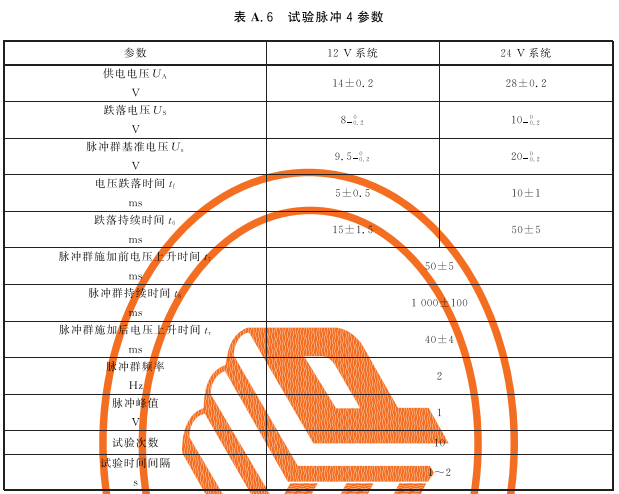

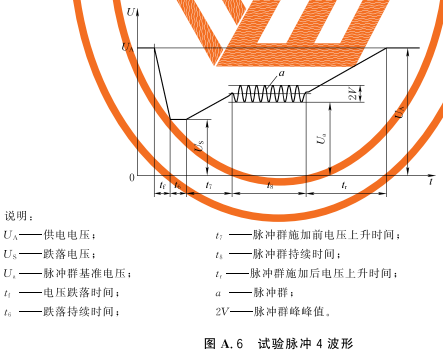

4.9 沿车载电源线的电瞬态传导骚扰抗扰度(仅适用于以车载电源供电的击碎装置) 击碎装置应能耐受GB/T 21437.2-2008规定的试验脉冲 1、试验脉冲2a和2b、试验脉冲3a和3b,以及GB/T 28046.2一2019规定的试验脉冲4的干扰,各试验脉冲的参数及波形应符合附录A的规定。试验期间及试验后击碎装置应满足下述要求: a)试验期间,击碎装置不应发生故障和误动作; b)耐受全部试验脉冲的干扰后,击碎装置应满足4.4.2的要求。 4.10 气候环境耐受性 击碎装置应能耐受表4所规定的气候环境条件下的各项试验,试验期间及试验后应满足下述要求: a)试验期间,击碎装置不应发生故障和误动作; b)试验后,击碎装置表面不应有腐蚀和破坏涂覆现象,且满足4.4.2的要求。

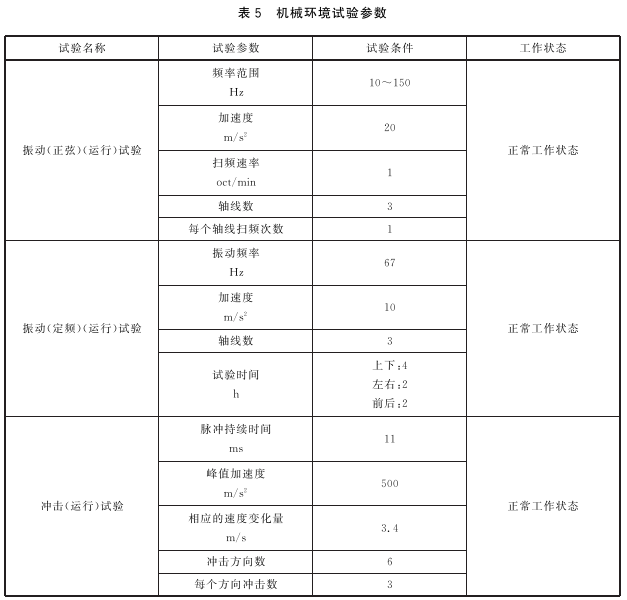

4.11 机械环境耐受性 击碎装置应能耐受表5所规定的各项机械环境试验,试验期间及试验后击碎装置应满足下述要求: a)试验期间,击碎装置不应发生故障和误动作; b)试验后,击碎装置不应有机械损伤和紧固部位松动现象,且满足4.4.2的要求。

5 试验5.1 试验纲要5.1.1 大气条件 如在有关条文中没有说明,各项试验均在下述正常大气条件下进行: ——温度:15℃~35℃; ——相对湿度:25%~75%; ——大气压力:86kPa~106kPa。 5.1.2 试验样品 试验样品(以下简称试样)为19套,试验前应对试样予以编号。 5.1.3 外观检查 试样在试验前应进行外观检查,检查结果应满足4.3的要求。 5.1.4 容差 如在有关条文中没有说明时,各项试验数据的容差均为±5%。气候环境试验参数偏差应符合GB/T16838的要求。 5.1.5 试验程序 试验程序见表6。

5.2 基本性能试验 5.2.1 检查试样的供电方式及电源输入端的接线情况是否满足4.4.1.1的要求。 5.2.2 检查试样控制显示部件的可视表面是否具有中文警示文字,检查试样表面颜色是否满足4.4.1.2的要求。检查试样控制显示部件是否具有防止误操作的保护机构以及保护机构的开启方式。 5.2.3 检查试样的控制显示部件在正常状态、故障状态和动作部件启动后的工作状态指示及其中文注释。如试样具有多个可单独启动的动作部件,检查各动作部件的故障、启动状态是否能分别指示。 5.2.4 操作试样的控制显示部件,检查其在动作部件启动后是否发出启动声、光信号,测量并记录试样正前方1m处启动声信号的声压级(A计权)。 5.2.5 分别使控制显示部件与动作部件之间的连线发生断路、短路,检查控制显示部件是否发出与启动声、光信号有明显区别的故障声、光信号。 5.2.6 试样在动作部件的安装处如具有现场强制启动按钮,检查该启动按钮是否仅能控制与其对应的动作部件,检查强制启动按钮是否具有防止误操作的保护机构及其保护方式。 5.2.7 试样处于正常工作状态,模拟试样所在车辆处于行驶状态,操作试样的控制显示部件,检查动作部件是否启动。模拟所在车辆从行驶转为停止状态,检查试样工作状态指示情况,再次操作控制显示部件,检查动作部件是否能正常启动。 5.2.8 将试样动作部件按照制造商的规定正常安装,将质量为15kg的重物与动作部件连接,使重物自由垂下,保持30min,检查动作部件是否未从安装表面脱落。 5.2.9 按GB/T 4208-2017规定的试验方法测试试样的外壳防护等级。 5.2.10 检查试样是否具有事件记录功能,检查其是否能完整记录上电、掉电,以及动作部件的启动、故障、故障恢复等事件的类型和时间。检查试样内部计时装置的日计时误差和记录保存功能是否满足4.4.1.10的要求。 5.2.11 检查试样的使用说明书是否满足4.4.1.11的要求。 5.3 动作性能试验 5.3.1 试验步骤 5.3.1.1 将试样的控制显示部件和动作部件之间使用长度为50m、线径满足制造商规定的电缆连接,使其处于正常工作状态。对于可击碎单层钢化玻璃的试样,将其动作部件安装在厚度为制造商声明的、尺寸为300mm×300mm的单层车用钢化玻璃上。对于可击碎多层钢化玻璃的试样,将其动作部件安装在厚度和层数为制造商声明的、尺寸为300mm×300mm的多层车用钢化玻璃上。 5.3.1.2 操作试样控制显示部件并开始计时,当动作部件完成对车窗玻璃的击碎后停止计时。 5.3.1.3 检查车用钢化玻璃是否被击碎。检查动作部件的壳体是否发生明显的形变,其执行部分是否与壳体脱离。 5.3.2 试验设备 应采用下述设备进行试验: a)车用钢化玻璃及固定框架; b)计时器。 5.4 电源波动试验(不适用于仅以电池供电的试样) 5.4.1 试验步骤 将试样按制造商的规定正常安装,使其处于正常工作状态。将其供电电压按表1规定分别调至下限电压和上限电压,按照5.3.1规定的方法测试试样的动作性能。 5.4.2 试验设备 应采用下述设备进行试验: a)车用钢化玻璃及固定框架; b)计时器; c)调压器。 5.5 电源反向连接试验(不适用于仅以电池供电的试样) 5.5.1 试验步骤 将试样的电源输入端反向连接,按表2规定的电压值对其通电,保持1min。试验期间,观察并记录试样的状态。将试样恢复正常供电,如试样能够正常工作,按照5.3.1规定的方法测试试样的动作性能。 5.5.2 试验设备 应采用下述设备进行试验: a)车用钢化玻璃及固定框架; b)计时器; c)调压器。 5.6 电池容量试验 5.6.1 试验步骤 5.6.1.1 对于仅以电池供电的试样部件,将满容量电池以20倍的平均工作电流放电55d后,将电池装入试样中,观察并记录试样的电池电量指示情况。 5.6.1.2 对于仅以电池供电的试样部件,使其连续工作至指示电池电量低,再连续工作7d。试验期间,观察并记录试样的工作状态,然后按照5.3.1规定的方法测试试样的动作性能。 5.6.1.3 对于由外部电源供电且配有内部备用电池的试样部件,检查外部电源和备用电池的供电切换功能。将其外部电源断开,使其再连续工作7d。试验期间,观察并记录试样的工作状态,然后按照5.3.1规定的方法测试试样的动作性能。 5.6.2 试验设备 应采用下述设备进行试验: a)车用钢化玻璃及固定框架; b)计时器。 5.7 静电放电抗扰度试验 5.7.1 试验步骤 将试样按GB/T 17626.2-2018中的规定进行试验布置,试样处于正常工作状态。按GB/T 17626.2-2018中规定的试验方法对试样及耦合板施加表3所示条件的静电放电干扰。试验期间,观察并记录试样的工作状态。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.7.2 试验设备 试验设备满足GB/T 17626.2-2018的要求。 5.8 射频电磁场辐射抗扰度试验 5.8.1 试验步骤 将试样按GB/T 17626.3-2016中的规定进行试验布置,试样处于正常工作状态。按GB/T 17626.3-2016中规定的试验方法对试样施加表3所示条件的射频电磁场辐射干扰。试验期间,观察并记录试样的工作状态。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.8.2 试验设备 试验设备满足GB/T 17626.3-2016的要求。 5.9 电快速瞬变脉冲群抗扰度试验(不适用于仅以电池供电的试样) 5.9.1 试验步骤 将试样按GB/T 17626.4-2018中的规定进行试验布置,试样处于正常工作状态。按GB/T17626.4-2018中规定的试验方法对试样施加表3所示条件的电快速瞬变脉冲群干扰。试验期间,观察并记录试样的工作状态。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.9.2 试验设备 试验设备满足GB/T 17626.4-2018的要求。 5.10 浪涌(冲击)抗扰度试验(不适用于仅以电池供电的试样) 5.10.1 试验步骤 将试样按GB/T 17626.5-2019中的规定进行试验布置,试样处于正常工作状态。按GB/T 17626.5-2019中规定的试验方法对试样施加表3所示条件的浪涌(冲击)干扰。试验期间,观察并记录试样的工作状态。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.10.2 试验设备 试验设备满足GB/T 17626.5-2019的要求。 5.11 射频场感应的传导骚扰抗扰度试验 5.11.1 试验步骤 将试样按GB/T 17626.6-2017中的规定进行试验布置,试样处于正常工作状态。按GB/T 17626.6-2017中规定的试验方法对试样施加表3所示条件的射频场感应的传导骚扰。试验期间,观察并记录试样的工作状态。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.11.2 试验设备 试验设备满足GB/T 17626.6-2017的要求。 5.12 沿车载电源线的电瞬态传导骚扰抗扰度试验(仅适用于以车载电源供电的试样) 5.12.1 试验步骤 将试样分别按GB/T 21437.2-2008和GB/T 28046.2-2019中的规定进行试验布置,试样处于正常工作状态。根据附录A所示的试验条件,按照GB/T 21437.2-2008中规定的试验方法分别对试样施加试验脉冲 1、试验脉冲2a和2b、试验脉冲3a和3b的干扰,然后按照GB/T 28046.2-2019中规定的试验方法对试样施加试验脉冲4的干扰。每种试验脉冲干扰后,至少将试样静置1min。试验期间,观察并记录试样的工作状态。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.12.2 试验设备 试验设备满足GB/T 21437.2-2008和GB/T 28046.2-2019的要求。 5.13 高温(运行)试验 5.13.1 试验步骤 将试样安装于试验箱中,使其处于正常工作状态。以不大于1℃/min的升温速率将试验箱内的温度升至(70±2)℃,保持2h。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.13.2 试验设备 试验设备满足GB/T 16838的要求。 5.14 低温(运行)试验 5.14.1 试验步骤 将试样安装于试验箱中,使其处于正常工作状态。以不大于1℃/min的降温速率将试验箱内的温度降至(一40±2)℃,保持2h。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.14.2 试验设备 试验设备满足GB/T 16838的要求。 5.15 恒定湿热(运行)试验 5.15.1 试验步骤 将试样安装于试验箱中,使其处于正常工作状态。以不大于1℃/min的升温速率将试验箱内的温度升至(40±2)℃,然后以不大于5%RH/min的加湿速率将试验箱内的相对湿度升至(93±3)%RH,保持2h。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.15.2 试验设备 试验设备满足GB/T 16838的要求。 5.16 交变湿热(运行)试验 5.16.1 试验步骤 将试样安装于试验箱中,使其处于正常工作状态。按GB/T 16838中交变湿热(运行)试验的规定,对其进行温度为(55±2)℃、2个循环周期的交变湿热(运行)试验。条件试验结束后,按照5.3.1规定的方法测试试样的动作性能。 5.16.2 试验设备 试验设备满足GB/T 16838的要求。 5.17 盐雾试验 5.17.1 试验步骤 将试样安装于试验箱中,试验期间,试样不通电。按GB/T 16838中盐雾试验的规定,对试样施加表4所示条件的盐雾试验。条件试验结束后,用流动水清洗试样外表面,检查试样表面腐蚀情况。在正常大气条件下恢复1h后,按照5.3.1规定的方法测试试样的动作性能。 5.17.2 试验设备 试验设备满足GB/T 16838的要求。 5.18 振动(正弦)(运行)试验 5.18.1 试验步骤 将试样按照制造商规定的正常方式刚性安装,使其处于正常工作状态。按GB/T 16838中振动(正弦)(运行)试验的规定,对试样施加表5所示条件的振动(正弦)(运行)试验。条件试验结束后,检查试样外观及紧固部位,按照5.3.1规定的方法测试试样的动作性能。 5.18.2 试验设备 试验设备满足GB/T 16838的要求。 5.19 振动(定频)(运行)试验 5.19.1 试验步骤 将试样按照制造商规定的正常方式刚性安装,使其处于正常工作状态。按表5所示条件对试样施加振动(定频)(运行)试验。条件试验结束后,检查试样外观及紧固部位,按照5.3.1规定的方法测试试样的动作性能。 5.19.2 试验设备 试验设备满足GB/T 16838的要求。 5.20 冲击(运行)试验 5.20.1 试验步骤 将试样按照制造商规定的正常方式刚性安装,使其处于正常工作状态。按GB/T 16838中冲击(运行)试验的规定,对试样施加表5所示条件的冲击(运行)试验。条件试验结束后,检查试样外观及紧固部位,按照5.3.1规定的方法测试试样的动作性能。 5.20.2 试验设备 试验设备满足GB/T 16838的要求。 6 检验规则6.1 出厂检验6.1.1 制造商在产品出厂前应对击碎装置进行下述试验项目的检验: a)基本性能试验; b)动作性能试验; c)电源波动试验; d)电源反向连接试验。 6.1.2 制造商应规定抽样方法、检验和判定规则。 6.2 型式检验 6.2.1 型式检验项目为第4章规定的试验项目。在出厂检验合格的产品中抽取检验样品。 6.2.2 凡属下列情况之一时,应进行型式检验: a)新产品或老产品转厂生产时的试制定型鉴定; b)首批次产品出厂时; c)正式生产后,产品的结构、主要部件或元器件、生产工艺等有较大的改变,可能影响产品性能; d)产品停产1年以上恢复生产; e)发生重大质量事故整改后; f)质量监督部门依法提出要求。 6.2.3 检验结果按GB 12978规定的型式检验结果判定方法进行判定。 7 标志7.1 总则标志应清晰可见,且不应贴在螺丝或其他易被拆卸的部件上。 7.2 产品标志 7.2.1 每套击碎装置应有清晰、耐久的中文产品标志,产品标志应包括以下内容: a)产品名称和型号; b)产品执行的标准编号; c)制造商名称和生产地址; d)制造日期和产品编号; e)产品主要技术参数(供电方式及参数、可击碎车用钢化玻璃层数、击碎厚度)。 7.2.2 产品标志信息中如使用不常用符号或缩写时,应在使用说明书中注明。 7.3 质量检验标志 每套击碎装置均应有清晰的质量检验合格标志。 附录A(规范性) 沿车载电源线的电瞬态传导骚扰脉冲参数及波形本附录规定了沿车载电源线的电瞬态传导骚扰抗扰度试验中各试验脉冲的参数、坐标、单位、符号等信息,见表A.1至表A.6。各试验脉冲的波形,见图A.1至图A.6。

|

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

行业标准

行业标准