前言中华人民共和国国家标准 中华人民共和国国家质量监督检验检疫总局建筑外墙外保温系统的防火性能试验方法 Test method for fire-resistant performance of external wall insulation systems applied to building facades GB/T 29416-2012 2012-12-31发布 2013-10-01实施 中国国家标准化管理委员会 发布 本标准按照GB/T 1.1-2009给出的规则起草。 本标准编制时参考了 BS 8414-1:2002《建筑外包覆系统的防火性能 第1部分:适用于建筑表面非 承重外包覆系统的试验方法》。 本标准由中华人民共和国公安部提出。 本标准由全国消防标准化技术委员会建筑构件耐火性能分技术委员会(SAC/TC113/SC8)归口。 本标准负责起草单位:公安部天津消防研究所。 本标准参加起草单位:中国建筑科学研究院、公安部四川消防研究所、北京振利高新技术有限公司、 山东圣泉化工股份有限公司、中国聚氨酯工业协会。 本标准主要起草人:王国辉、田亮、卓萍、张晓颖、赵璧、韩伟平、项凯、胡胜利、吴颖捷、季广其、赵成刚、崔荣华、黄振利、唐路林、李建波、朱春玲、王建强、胡永腾、张志敏。 安全警示:组织和参加本项试验的所有人员需注意可能存在的危险。在试验过程中有可能出现外保温系统全面燃烧并产生有毒和(或)有害烟尘、烟气的情况,在试件安装、试验实施和试验后残余物清理的过程中也可能出现机械危害和操作危睑。因此,试验室需配备试验人员的安全防护装备和相应的灭火设施,对所有潜在的危险及对健康的危害进行评估并做出安全预吿。试验相关人员需进行必要的培训,以确保工作人员按照规定的安全规程进行操作。 1 范围本标准规定了建筑外墙外保温系统防火性能试验的术语和定义、试验装置、试样、状态调节、试验程 序、试验后的检查、试验结果判定和试验报告等。本标准适用于安装在建筑外墙上的非承重外保温系统的防火性能试验。 本标准不适用于安装在建筑外墙上的呼吸式玻璃幕墙结构外保温系统的防火性能试验。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 5907 消防基本术语 第一部分 GB/T 6343 泡沫塑料及橡胶 表观密度的测定 GB/T 18404 铠装热电偶电缆及铠装热电偶 GB/T 20284 建筑材料或制品的单体燃烧试验 GB/T 25181 预拌砂浆 3 术语和定义GB/T 5907界定的以及下列术语和定义适用于本文件。3.1 建筑外墙外保混系统 external wall insulation systems applied to building facade 采用规定的构造方式将多种材料安装在建筑外墙外表面上,具有一定保温性能的完整结构系统。 3.2 水平准位线1 level 1 位于试验装置燃烧室开口顶部上方2500mm处的水平准位线。 3.3 水平准位线2 level 2 位于试验装置燃烧室开口顶部上方5000mm处的水平准位线。 3.4 初始温度 initial temperature T0 开始点火时水平准位线1上的外部热电偶的平均温度。 3.5 持续可见火焰 sustained visible flaming 试验中观察到的持续时间超过60s的连续可见火焰。 注:不包括阴燃时间。 3.6 燃烧残片 burning debris 在整个试验过程中,从试样上脱落的带有持续可见火焰(3.5)的样品残片。 4 实验装置4.1 概述 4.1 概述建筑外墙外保温系统(一下简称“外保温系统”)的防火性能试验装置一般应由墙体、燃烧室、热源、垮塌区域、测量系统等部分组成。 试验装置应在具有一定空间的建筑室内建造,室内空间的大小应能满足试验装置建造、试样安装施工、试验操作等需求,同时应能保证试验期间试验用热源和试样的自由燃烧(燃烧行为受燃料控制,而不是受通风控制)。 试验装置应持久耐用,在试验过程中不得出现影响试验结果的变形或损坏。 4.2 墙体试验装置的墙体由主墙和副墙组成,使用干密度不低于600kg/m³的蒸气加气混凝土砌块垂直砌筑。主墙和副墙的高度大于或等于9000mm,厚度大于或等于300mm。主墙宽度大于或等于2600mm,副墙宽度大于或等于1500mm。主墙和副墙形成90°夹角(见图1)。试验墙体应采用符合GB/T 25181要求的强度等级为M10的干混普通抹灰砂浆抹面处理,厚度为(10±1)mm。 4.3 燃烧室4.4 热源试验用热源的燃烧热性能应符合附录A的规定,可采用:a) 按附录B规定制作的木垛; b) 按附录A规定进行校准且符合要求的其他形式的热源(如燃气炉),该热源应能保证其火焰能从燃烧室开口处溢出并向上燃烧。

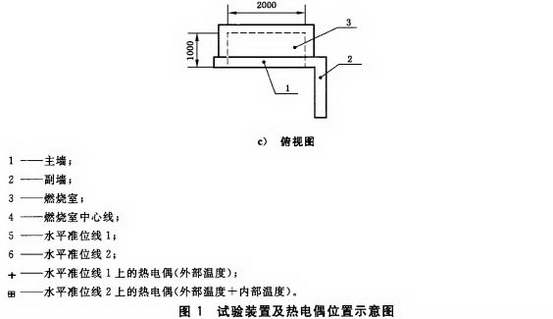

4.5 垮塌区域试验装置的垮塌区域设置于主墙与副墙夹角内,长2450 mm,宽1200mm。标记于试验装置的地面上,如图2所示。

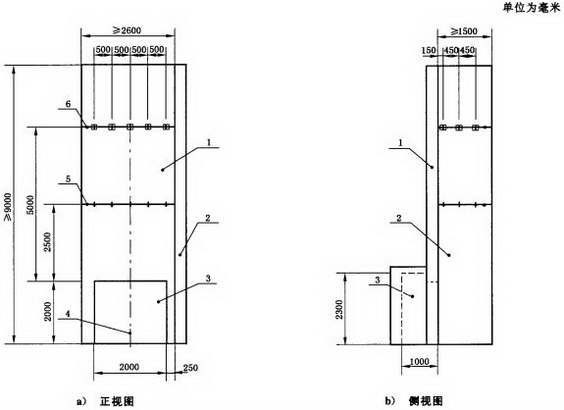

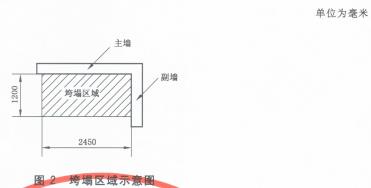

4.6 测量系统4.6.1 概述测量系统由热电偶、数据采集系统、摄像机、计时装置、风速仪等组成。 4.6.2 热电偶 4.6.2.1 一般规定 热电偶应采用符合GB/T 18404规定的电缆外径D为(1.5±0.025)mm的K型铠装热电偶,测温范围为(0~1000)℃,允差等级为I级。 安装在试验装置上的热电偶分为外部热电偶和内部热电偶。 外部热电偶的测温点应伸出外保温系统表面(50±5)mm,测温点位置的允许偏差为±10mm。 内部热电偶的测温点应布置于保温层厚度的中心处。当保温层厚度小于10mm时,可不设热电偶。如果系统内含有空腔,则内部热电偶的测温点应同时布置于每一个空腔厚度的中心处,测温点位置的允许偏差为±10mm。 4.6.2.2 水平准位线上的外部热电偶 水平准位线1和水平准位线2上的外部热电偶安装位置为: ——在主墙正面,热电偶设置在燃烧室开口的垂直中心线上和中心线两侧各500mm及1000mm的位置,水平准位线1和水平准位线2上各设置5个测温点,如图1a)所示; ——在副墙正面,热电偶设置在距主墙外保温系统表面150mm、600mm及1050mm的位置上,水平准位线1和水平准位线2上各设置3个测温点,如图1b)所示。 4.6.2.3 水平准位线2上的内部热电偶 水平准位线2上的内部热电偶安装位置为: ——在主墙外保温系统内,热电偶应设置在燃烧室开口的垂直中心线上和中心线两侧各500mm及1000mm的位置,共设置5个测温点,如图1a)所示; ——在副墙外保温系统内,热电偶设置在距主墙外保温系统外表面150mm、600mm及1050mm的位置上,共设置3个测温点,如图1b)所示。 4.6.3 数据采集系统 数据采集系统记录数据的时间间隔应不大于2s。 4.6.4 摄像机 采用两台连续录像时间不少于90min的摄像机对试验全过程进行连续记录,摄像的视角应覆盖试验装置两个墙面的整体高度。 4.6.5 计时装置 计时装置的测量精度不低于0.1s。 4.6.6 风速仪 风速仪的测量精度不低于±0.5m/s。 5 试样5.1 概述试样应包括建筑外墙外保温系统的所有组成部分,其结构及厚度应能完全反映实际工程使用情况, 并且按照试验委托方提供的设计要求进行安装。 5.2 试样尺寸与安装 5.2.1 试样安装前应按照4.2的规定或者试验委托方提供的设计要求对试验墙体进行处理。基层应平整,清洁,无油污、脱模剂等妨碍粘结的附着物。 5.2.2 试样的安装不应妨碍燃烧室开口,且试样总厚度不应大于200mm。 5.2.3 在试验装置主墙上,试样安装宽度不应小于2400mm,一边紧靠副墙试样表面;安装高度应大于燃烧室开口顶部以上6000mm。试样可以向下扩展到燃烧室开口两边的地面。 5.2.4 在试验装置副墙上,试样安装宽度不应小于1200mm,一边紧靠主墙试样表面;安装高度应与主墙上的试样安装高度相同。 5.2.5 在主墙与副墙的夹角墙角处,试样应按外保温系统实际应用的构造或按试验委托方的要求进行安装。 5.2.6 试样在燃烧室开口周边的边缘应按外保温系统的实际应用构造或试验委托方的要求进行保护。 当外保温系统构造在实际应用中无任何开口保护措施时,试样在燃烧室开口周边的边缘应保持相同的非保护状态。 5.2.7 当外保温系统构造在实际应用中包含有水平构造缝时,该构造缝应按试验委托方规定的实际应用间隔进行设置,且至少应在燃烧室开口上方(2400±100) mm处设置一条水平构造缝。 5.2.8 当外保温系统构造在实际应用中包含有垂直构造缝时,该构造缝应按试验委托方规定的实际应用间隔进行设置,且应在燃烧室开口中心线向上延伸处设置一条垂直构造缝,其设置位置相对于中心线 的允许偏差为±100mm。 5.2.9 当外保温系统构造在实际应用中设置防火隔离带时,试样的防火隔离带应按试验委托方的要求设置,且最高一条防火隔离带(包括固定用构造)应设置于水平准位线2的下方,其上边缘距水平准位线2的距离不应小于100mm。 5.2.10 当外保温系统构造在实际应用中带有龙骨时,龙骨的安装位置应避开水平准位线1和水平准位线2,其上边缘距水平准位线1和水平准位线2的距离不应小于100mm。 5.3 试样的基础性能特征 在按本标准进行防火性能试验前,应按下述规定确定试样的基础性能特征: a) 按GB/T 20284的规定测试试样的燃烧性能; b) 按GB/T 6343的规定测试试样中使用的保温材料的表观密度; c) 按附录C的规定测试试样中使用的保温材料的阴燃特性。 6 状态调节试样按要求安装完成后,应在自然状态下养护,养护时间应按系统实际应用情况确定或由试验委托方提供。7 试验程序7.1 环境条件试验开始时的环境温度应在(20±15)C范围内,试验室地面以上(3000±100) mm高度处的空气流速不应大于2m/s。 7.2 数据采集 热源点火前应进行不少于5min的数据采集和摄像记录。如果点火前任一水平准位线或任一层面内有两个以上测温点的热电偶出现数据异常,应停止试验。测量并记录点火时水平准位线1上外部热电偶的温度,取温度平均值即为初始温度(T0)。 7.3 点燃热源 在开始数据采集5min后,按附录B的规定点燃木垛热源。如果采用其他热源,则应按照附录A确定的方式点燃热源。 7.4 试验观测与记录 7.4.1 热源点火后,应测量并记录水平准位线1上外部热电偶的温度,当记录的任一热电偶温度高出初始温度(T0)200℃、且持续时间达到30s时,该时刻记为试验的开始时间(ts)。 7.4.2 试验过程中应观测并记录试样燃烧状态和系统稳定性发生变化的时间。 燃烧状态包括: a) 全面燃烧; b) 持续可见火焰情况; c) 外部火焰蔓延情况,即水平准位线2上的任一外部热电偶的温度; d) 内部火焰蔓延情况,即水平准位线2上的任一内部热电偶的温度; e) 燃烧残片情况。 系统稳定性包括试样整体或部分出现破损、剥离、垮塌等情况及其时间。 7.4.3试验终止条件为: a) 如果在试验进行到开始时间(ts)后的30min以前出现试样全面燃烧等任何不安全因素,可即时终止试验; b) 如果在试验进行到开始时间(ts)后的30min时试样的任何部分已无燃烧现象,可终止试验; c) 如果在试验进行到开始时间(ts)后的30min时试样的任何部分仍有燃烧现象,则试验应持续进行至60min,而后终止试验; d) 如果试样中使用的保温材料按5.3c)测定为具有阴燃倾向,则试验应持续进行至24h,而后终止试验。 8 试验后的检查在试验结束后的24h内,待试验装置自然冷却,应检查试样的破坏情况,包括开裂、熔化、变形以及分层等现象,但不应考虑烟熏黑或褪色的部分,根据检查需要,可拆除样品的某些覆盖物。应做好以下各项记录:a) 如果存在阴燃,试样因阴燃在垂直和水平两个方向上被损坏的区域; b) 火焰在试样表面垂直和水平两个方向上蔓延的范围; c) 如果存在中间层,火焰在每一个中间层垂直和水平两个方向上蔓延和造成破坏的范围; d) 如果存在空腔,火焰在空腔内垂直和水平两个方向上蔓延和造成破坏的状况; e) 试样外表面出现的烧损及剥离的范围。 9 试验结果判定当出现下列a)〜g)规定的任一现象时,试样的防火性能试验结果判定为不合格,否则判定为合格:a) 试验提前终止:试验过程中出现全面燃烧等不安全因素,试验被提前终止; b) 持续可见火焰:在整个试验期间内,试样出现燃烧,且持续可见火焰在垂直方向上高度超过 9m,或在水平方向上自主墙与副墙夹角处沿主墙超过2.6m或沿副墙超过1.5m; c) 外部火焰蔓延:在试验开始时间(ts)后的30min内,水平准位线2上的任一外部热电偶的温度超过初始温度(To)600℃,且持续时间不小于30s; d) 内部火焰蔓延:在试验开始时间(ts)后的30min内,水平准位线2上的任一内部热电偶的温度超过初始温度(To)500℃,且持续时间不小于30s; e) 垮塌区域火焰蔓延:在整个试验期间内,从试样上脱落的燃烧残片火焰蔓延至垮塌区域(见图 2)之外;或者试样在试验过程中存在熔融滴落现象,滴落物在垮塌区域内形成持续燃烧,且持续时间大于3min; f) 阴燃:在整个试验期间内,试样因明燃损害的区域,垂直方向上超过水平准位线2或水平方向上在水平准位线1和2之间达到副墙的外边界; g) 系统稳定性:在整个试验期间内,试样出现全部或部分垮塌,而且垮塌物(无论是否燃烧)落到垮塌区域(见图2)之外。 10 实验报告试验报告应包括以下内容:a) 试验日期; b) 试验环境条件; c) 试验委托方的详细情况; d) 试样的完整描述和安装构造图示,包括使用材料和组成部分的详细情况,如尺寸、基础性能特征、施工工艺等; e) 7.4规定的观测记录; f) 第8章描述试验检查结果的详细情况; g) 试验结果判定(见第9章),试验结果的应用范围参见附录D。 附录A (规范性附录)热源校准A.1原理校准板应采用厚度为12mm、密度为(1100±100)kg/m³的硅酸钙板。安装硅酸钙板应完整地覆盖试验装置的主墙和副墙。 A.2 设备 A.2.1 热电偶 A.2.1.1 概述 所有热电偶应采用符合GB/T 18404规定的电缆外径D为(1.5±0.025)mm的K型铠装热电偶, 测温范围为(0〜1 000)℃,允差等级为I级。 A.2.1.2 燃烧室中的热电偶 燃烧室中应设置3支热电偶,布置在燃烧室开口顶部下方(50±10)mm、校准板外表面的内侧(100±10)mm处。其中1支应布置在燃烧室开口的垂直中心线上,其余两支应布置在中心线两侧各(900±10)mm 处。 A.2.1.3水平准位线1上的热电偶 水平准位线1上应设置5支热电偶,分别位于燃烧室开口的垂直中心线上和中心线两侧各500mm和1000mm处。每支热电偶的测温点应伸出校准板外表面(50±5)mm处,测温点位置的允许偏差为±10mm。如图A.1所示。 A.2.2 热流计 采用3只完全相同的直径为(25~50)mm、测量范围为(0~100)kW/m²的热流计,布置在试验装置的主墙上,布置位置如图A.1所示。热流计的测量面应与校准板的外表面平齐。 A.3 校准程序 A.3.1 概述 试验程序应符合第7章的规定。 A.3.2 温度 A.3.2.1 燃烧室 燃烧室开口宽度上的温度通过图A.1中所示位置的3支热电偶进行监测。在整个监测期内,3支热电偶的平均温度高于初始温度(T0)600℃的持续时间不应少于20min,且平均温度与任一热电偶读数之间的偏差应在±50℃的范围内。 A.3.2.2 水平准位线1 在整个监测期内,图A.1所示主墙的水平准位线1上的热电偶A、B和C,其平均温度高于初始温度 (T0) 500℃的持续时间不应少于20min。

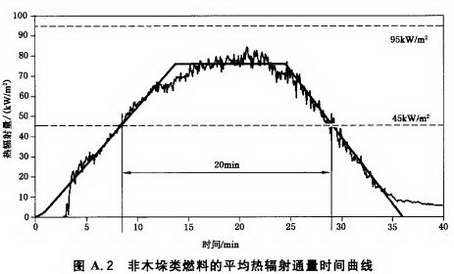

A.3.3 热辐射通量 对于除木垛以外的其他燃料,平均热辐射通量应符合图A.2所示的曲线,且热辐射通量的测量值应在(45〜95)kW/m²的范围内保持20min以上。 A.3.4 持续时间 整个加热过程的持续时间为36min。

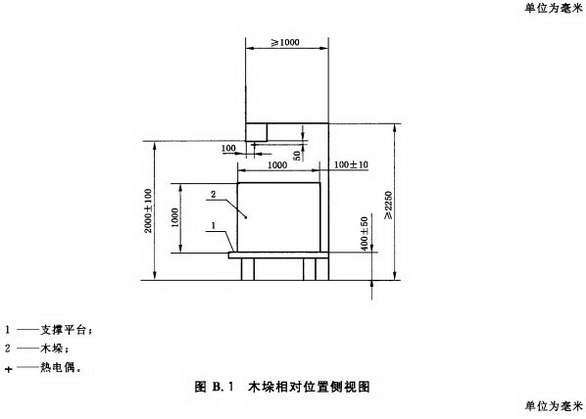

附录B (规范性附录)木垛热源B.1 材料

附录C (规范性附录)阴燃特性试验方法C.1 概述

附录D (资料性附录)试验结果的应用范围D.1 外保温系统的类型 试验结果适用于试验报吿中说明的特定的外保温系统。 D.2 保温层厚度 为包含外保温系统的一系列保温层厚度范围。在外保温系统的其他构造方式保持不变时,应试验指定外保温系统在最薄和最厚保温层情况下的防火性能。如果只试验特定的保温层厚度,则试验结果仅针对该厚度的外保温系统。 D.3 空腔厚度 为包含外保温系统内的一系列空腔厚度范围。在外保温系统的其他构造方式保持不变时,应试验指定外保温系统在最小和最大空腔厚度情况下的防火性能。如果只试验特定的空腔厚度,则试验结果仅针对该空腔厚度的外保温系统。 D.4 基层墙体的要求 本试验使用砌筑墙作为基层墙体,其他类型的基层墙体不在本标准的范围之内。 D.5 防火隔离带的位置 如果使用了防火隔离带,则试验结果仅适用于所试验的防火隔离带类型、安装方式和位置分布。防火隔离带间隔应限制在所试验的最大间隔范围内。 |

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)