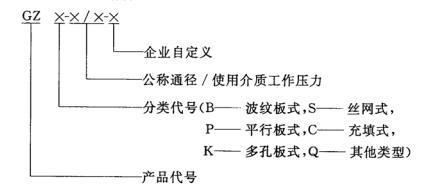

前言中华人民共和国国家标准 本标准按照GB/T1.1-2009 给出的规则起草。 1 范围本标准规定了石油气体管道阻火器的术语和定义、型号编制方法、分类和基本参数、要求、试验方 法、检验规则、标志、包装、运输和储存、产品合格证及使用说明书编写要求。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 3 术语和定义下列术语和定义适用于本文件。 4 型号编制方法阻火器按以下方法进行型号编制。

5 分类和基本参数5.1 按阻火器阻火芯的结构可分为: a) 波纹板式; b) 金属丝网式; c) 平行板式; d) 充填式; e) 多孔板式。 5.2 按阻火器阻火性能可分为: a) 阻爆燃型阻火器; b) 阻爆轰型阻火器; c) 耐烧型阻火器。 5.3 按阻火器适用气体介质分为: a) 适用于IIA1级(MESG≥1.14 mm)气体的阻火器; b) 适用于IIA级(MESG>0.9 mm)气体的阻火器; c) 适用于IIB1级(MESG≥0. 85 mm)气体的阻火器; d) 适用于IIB2级(MESG≥0.75 mm)气体的阻火器; e) 适用于IIB3级(MESG≥0.65 mm)气体的阻火器; f) 适用于IIB级(MESG≥0.5 mm)气体的阻火器; g) 适用于IIC级(MESG<0.5 mm)气体的阻火器。 5.4 本标准规定阻火器的工作参数为:使用介质工作压力范围0.08MPa〜0.16MPa,使用介质工作温度范围-20°C~+150°C。 6 要求6.1 外观 6.1 外观6.1.1 阻火器各构成部件应无明显加工缺陷或机械损伤,内表面应进行防腐蚀处理,防腐涂层应完整、均匀。 6.2 材料6.2.1 阻火器壳体宜采用碳素钢制造,其性能应符合相关国家标准的规定,也可采用机械强度和耐腐蚀性能满足本标准要求的其他金属材料。 6.3 耐腐蚀性能6.3.1 耐盐雾腐蚀性能 6.4 强度要求按7.5规定的方法进行阻火器强度试验,阻火器不应出现渗漏、裂痕或永久变形。 6.5 密封要求按7.6规定的方法进行阻火器密封试验,阻火器不应出现泄漏。 6.6 阻爆性能(包括阻爆轰及阻爆燃)阻爆性能应满足a) 或b) 的规定: 6.7 耐烧性能按7.8 规定的方法进行耐烧试验,耐烧型阻火器应能经受2h耐烧,试验过程中应无回火现象。 6.8 连接形式6.8.1 阻火器的连接形式宜为法兰连接,连接法兰应符合相关标准的规定,公称直径小于或等于25mm时,也可采用螺纹连接,连接螺纹应符合GB/T 7306.1 或GB/T 7306.2 的规定。 6.9 压力损失与通气量按7.9 规定的方法进行压力损失与通气量试验,阻火器的气体流量-压力损失与生产单位合格证上公布值偏差不应超过±10%。阻火器的通气量不应小于合格证上公布值。 7 试验方法7.1 试验条件 7.1 试验条件除另行注明外,本章规定的试验应在正常大气条件下进行,即: 7.2 外观材料和连接形式检验对照委托方提供的材质单、设计图等相关技术文件资料,采用目测或用通用量器具测量的方法,验证被测阻火器的外观、材料和连接形式并记录结果。 7.3 盐雾腐蚀试验试验在喷雾式盐雾腐蚀箱中迸行。试验用盐水溶液质量浓度为20%,密度为1.126g/cm3~1.157g/cm3。 7.4 二氧化硫腐蚀试验试验在化工气体腐蚀试验装置中进行。试验装置内按体积比每24h加入1%的二氧化硫气体。放置在试验装置底部的平底大口器皿中注入足够的蒸馏水,靠自然挥发形成潮湿的环境,试验装置内温度保持在45°C±2°C。 7.5 强度试验7.5.1 液压强度试验装置用液压源应具备消除压力脉冲的稳压功能,压力测量仪表的精度不低于1.5级,试验装置的升压速率应在使用压力范围内可调。 7.6 密封试验将被检样品进口与气压源相联,封闭样品其他出口,缓慢升压至试验压力。将样品浸入水中,样品至液面深度不小于0.3m,在规定的压力保持时间内检查并记录样品泄漏情况。 7.7 阻爆试验7.7.1 安全阻火速度试验

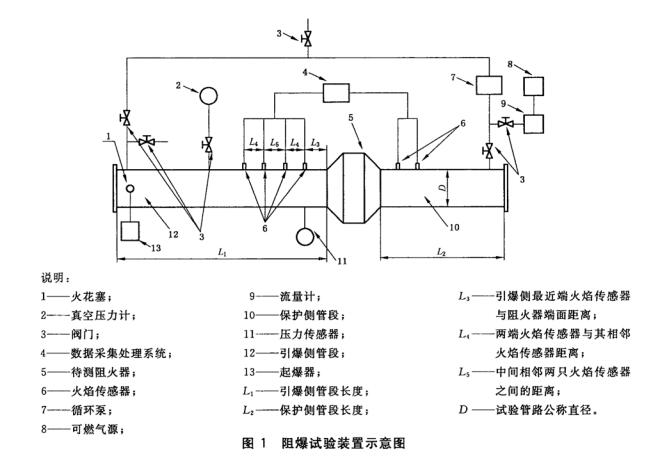

7.7.1.2 试验管路的规格应与阻火器规格一致。引爆侧管段和保护侧管段长度L1和L2应根据管径和待测阻火器设计阻火速度值设置。如果因为保护侧管段长度不够而影响火焰速度的提髙,可以将尾端打开再点火起爆。为了增大火焰加速度,允许在火焰引爆侧设置扰动装置。 7.7.1.3 在引爆侧应安装4支火焰传感器及一支压力传感器(频率≥100kHz)监测阻火速度及爆轰压力。其中,L3=200mm±50mm;L4≥3D且不小于100mm;L5≥500mm。阻火器端面距最远端传感器的距离不小于30D。 7.7.1.4 压力应通过安装在引爆侧的压力传感器(频率≥100kHz)测量,传感器的安装位置距阻火器 接口的长度应为200mm±50mm。 7.7.1.5 打开空气阀门,开启循环泵,清扫试验管段内的气体。关闭空气阀门,向试验装置内通入试验气体(参见附录B)直至Pi≥Po为止(Po为适用介质最髙工作压力的生产单位公布值)。开启起爆器,点燃预混气,共进行13次连续试验。在保护侧用火焰传感器监测是否成功阻火,所有13次阻火试验 应全部阻火成功。每次试验的火焰速度值不低于设计的安全阻火速度值。 7.7.1.6 在连续13次试验中,有一次火焰速度小于安全阻火速度生产单位设计值,则应补做试验,使火焰速度大于或等于安全阻火速度生产单位设计值,否则安全阻火速度值应降低到13次试验中火焰速度最小的值。若连续13次试验中有一次阻火失败,并且火焰速度接近设计的安全阻火速度值,则认为该阻火器阻火性能不合格。 7.7.1.7 试验应记录如下数据: a)最大爆炸压力; b)试验管路规格; c)试验介质; d)试验介质浓度。 7.7.2 适用介质试验 7.7.2.1 试验装置见图1,试验程序见7.7.1。 7.7.2.2 对于爆燃试验:试验管路的规格应与阻火器规格一致。试验管路管长L1应不小于10D且不超过50D(碳氢化合物/空气混合气体-IIA、IIB1、IIB2、IIB3);试验管路管长L1应不小于10D且不超过30D(氢气/空气混合气体-IIB、IIC)。L1值应为50D(碳氢化合物/空气混合气体-IIA、IIB1、IIB2、 IIB3);L2值应为30D(氢气/空气混合气体-IIB、IIC)。 7.7.2.3 对于稳定爆轰拭验:引爆侧的管路应足够长,并且管端应装配盲板或防爆容器(安装点火源)。管路中还应安装火焰加速器以减小管路长度。保护侧管路长度L2为10D),且不小于3m。管端应能耐受爆轰。 7.7.2.4 火焰传感器及压力传感器的安装见7.7.1.3与7.7.1.4。 7.7.2.5 向试验装置内通入试验气体(参见附录B)直至Pi≥Po为止(Po为适用介质最髙工作压力的生产单位公布值)。试验介质应为生产单位规定适用介质。试验步骤见7.7.1.5。 7.7.2.6 共进行13次连续试验。在保护侧用火焰传感器监测是否成功阻火,所有13次阻火试验应全部阻火成功。试验记录应符合7.7.1.7的规定。 7.8 耐烧试验7.8.1 试验用气体的要求参照附录B的规定。

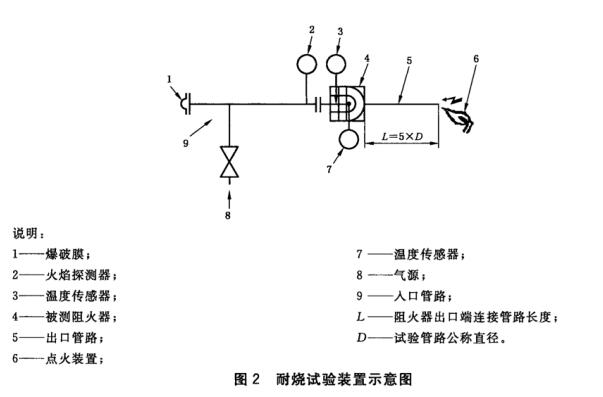

7.8.7 试验气体流量通过计算得到,单位面积阻火孔的个数及尺寸计算阻火元件引爆侧的开口面积,假设均衡流速为0.75V1,则临界流量Vc按公式(1)计算:

式中: Vc ——临界流量,单位为立方米每小时m3/h); Ao ——阻火元件引爆侧的开口面积,单位为平方毫米(mm2); V1 ——燃烧速度,对于IIA,V1 =0.5m/s;IIB,V1 =0.8m/s;对于IIC,V1 =3.0m/s。 7.8.8 对于不可测阻火元件,临界流量可采用同样的原理计算。可按公式(2)计算Ao:

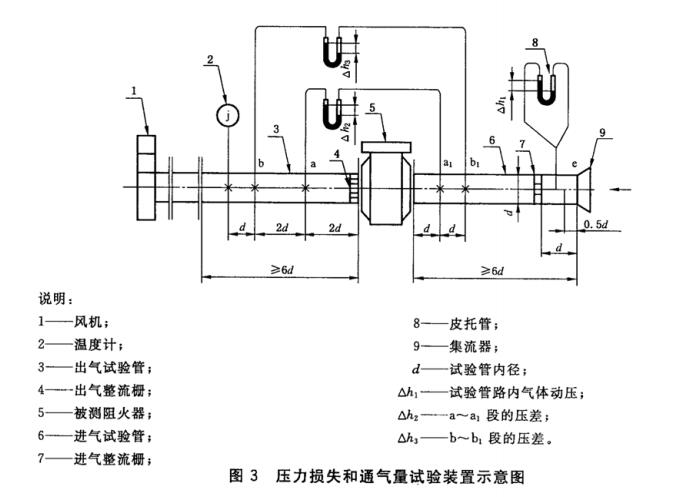

式中: Ru ——阻火元件自由体积与总体积的比值; At ——阻火元件引爆侧的横截面积,单位为平方毫米(mm2)。 7.8.9 进行如下初步测试确定临界流量:连续稳定燃烧后,直至保护侧温度传感器指示温升为20°C,然后关闭气源。记录从稳定燃烧至温升为20°C的时间。 分别在Vc、0.5Vc、1.5Vc 进行试验,每次试验在环境条件下进行。如果在Vc流量下在最短时间内产生20°C温升,那么Vm=Vc;如果在Vc流量下没有在最短时间内产生20°C温升,那么分别在0.5Vc和1.5Vc再进行两次试验,Vm是在所有5次试验中在最短时间内产生20°C温升的流量值。确定Vm过程中可能更换阻火元件,如果已经更换,那么应在Vm流量下进行测试,采用最初爆燃爆轰测试时用的阻火元件。 保持混合气浓度及流量Vm(1±5%),直至保护侧温度传感器显示稳定的温度。10min内保护侧温升不应超过10°C。如果达到稳定温度且连续燃烧2h,然后关闭气源。 7.8.10 查看并记录试验过程中及气源关闭时的火焰探测器指示是否发生回火。 7.9 压力损失、通气量试验7.9.1 压力损失和通气量试验采用风机来提供风源,试验装置示意图见图3。试验装置试验管内径d应与阻火器的公称通径相等,且其内壁表面应平整光滑,系统的各连接处不应有泄漏现象。

7.9.2 进气口端部以试验管(断面内径为d)的中心起算1.5d范围内不得有障碍物。 7.9.3 在试验管同一截面的圆周上,垂直于管壁钻四个均匀分布的

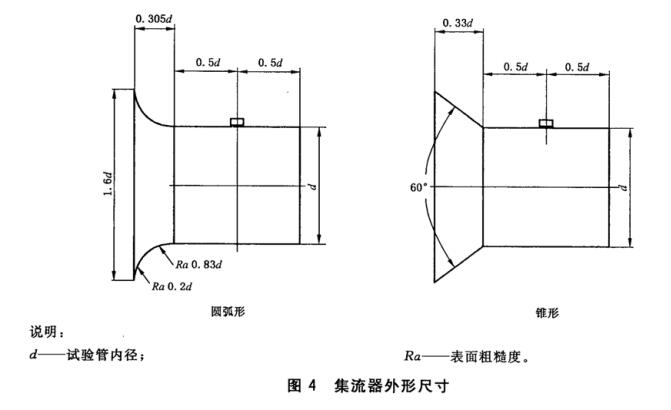

7.9.4 集流器可以是圆弧形或锥形,其外形及尺寸如图4,其内壁表面须平整光滑,表面粗糙度Ra值应不大于3.2μm。

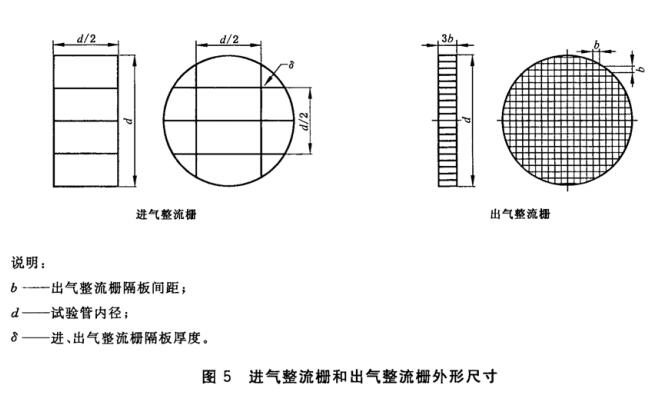

7.9.5 进气整流栅和出气整流栅的外形尺寸如图5,进、出气整流栅隔板厚度

7.9.6 可以选用U形压力计,其玻璃管的内径应均匀,一般为6mm~10mm,长度随所测压力大小确定。 7.9.7 阻火器的阻火芯应清理干净后安装在阻火器上,再进行试验,试验介质从阻火器入口端进入。 7.9.8 试验介质所用空气的绝对压力为0.1MPa,温度为20°C,相对湿度为50%,密度为1.2kg/m3,若空气不是此状态时,应换算成此状态气体。 7.9.9 在进气口附近用压力计,温度计和干湿球温度计测定空气状态。 7.9.10 启动电机使风机运转,调节阀门实现流量的调节,压力计的液面稳定后读数(△h2,△h3)每分钟读值一次,共读三次,取平均值,按公式(3)计算压力损失。

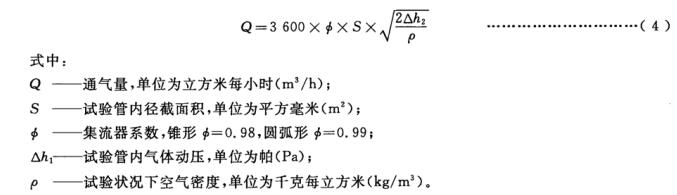

7.9.11 e点的压力计的液面稳定后读数(△h1),每分钟读值一次,共读三次,取平均值,按公式(4)计算通气量。

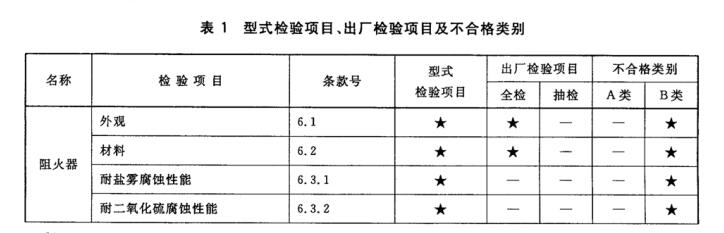

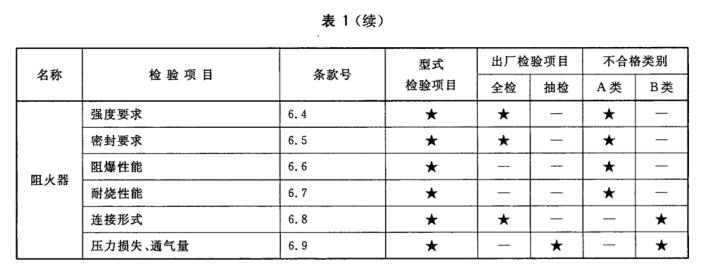

8 检验规则8.1 检验分类与项目

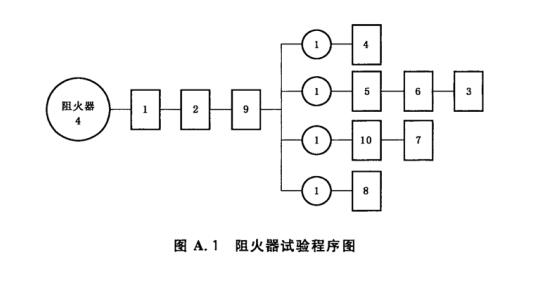

9 标志、包装、运输和储存9.1 标志 9.2 包装 9.3 运输 9.4 储存 9.1 标志在阻火器明显部位设置标牌,标牌应符合GB/T 13306 的规定,并标示以下内容: 9.2 包装9.2.1 阻火器在包装箱应单独固定。 9.3 运输运输过程中,应防雨减震,装卸时防止撞击。 9.4 储存应存放在通风、干燥的库房内,避免与腐蚀性物质共同贮存。 10 产品合格证及使用说明书编写要求10.1 产品合格证 附录A(规范性附录) 阻火器试验程序及取样数量A.1试验程序说明

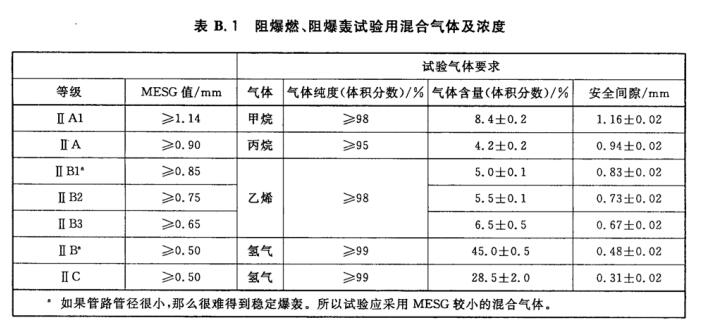

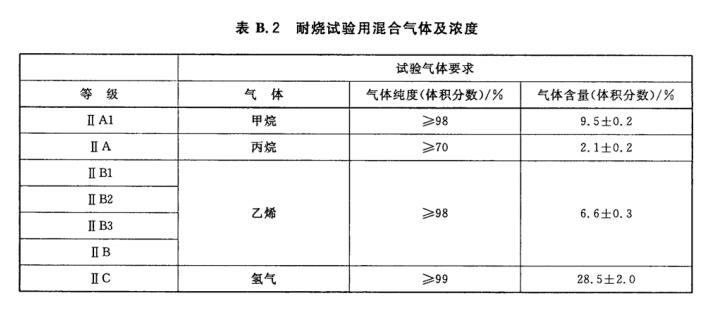

附录B(资料选附录)阻火器试验气体及浓度阻火器进行阻爆燃、阻爆轰试验时,试验用混合气体及浓度参见表B.1的规定。阻火器进行耐烧试验时,试验用混合气体及浓度参见表B.2的规定。

|

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)