前言中华人民共和国国家标准 本标准等同采用ISO 9239-1:2002《铺地材料燃烧性能 第1部分:用辐射热源法测量燃烧性能》。铺地材料的燃烧性能测定 辐射热源法 Reaction to fire tests for floorings—Determination of the burning behaviour using a radiant heat source (ISO 9239-1:2002,IDT) GB/T 11785-2005/ISO 9239-1:2002 2005-09-28发布 2006-04-01实施 中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 发布 本标准是国际标准化组织ISO/TC 92和欧洲标准化委员会合作开发的试验方法,它仅在实验室试验条件下评定材料的燃烧性能,不能单独用于描述或评定材料在实际火灾条件下的火灾危险性,也不能作为材料燃烧危险性有效评价的唯一依据。 本标准代替GB/T 11785—1989《铺地材料临界辅射通量的测定 辐射热源法》。 本标准与GB/T 11785—1989相比主要变化如下: ——增加了火焰熄灭时临界辐射通量的概念。(见第3章) ——提出了最长试验时间30min,并取火焰熄灭处的辐射通量值或试验30min时火焰前端对应位置的辐射通量值作为临界辐射通量。(见第3章和第7章) ——箱体烟道内的风速改为(2.5±0.2)m/s,原标准要求(1.22±0.02)m/s。(见第4章) ——校准板上的开孔位置从110mm开始,每隔100mm开一直径为(26±1)mm的孔,直到910mm处。不同于原标准从100mm开始,到900mm处。(见第4章) ——试验装置中点燃试样的点火器长250mm,由上下两排共35个小孔组成,原标准为开口孔径为(0.075±0.003)mm的市售文氏(Venturi torch)喷灯。 ——试验程序中,没有要求具体的箱体温度值和黑体温度值,仅要求每次试验的箱体温度和黑体温度不能超过校准时温度的误差范围,并且要求的偏差范围不一样。(见第7章) ——增加了对拼块材料的安装要求。(见第5章) ——试验过程增加了测试箱体烟道中的烟气密度值。(见第7章) 本标准的附录A是规范性附录,附录B和附录C是资料性附录。 本标准由中华人民共和国公安部提出。 本标准由全国消防标准化技术委员会第七分技术委员会(SAC/TC 113/SC 7)归口。 本标准负责起草单位:公安部四川消防研究所。 本标准参加起草单位:陕西省纺织科学研究所。 本标准主要起草人:赵成刚、曾绪斌、马昳。 本标准所代替标准的历次版本发布情况为: ——GB/T 11785—1989。 ISO前言国际标准化组织(ISO)是各国标准化团体(ISO团体成员)的一个世界性联合组织。国际标准的起草制定是通过ISO的技术委员会来完成的,每个团体成员都有权参加技术委员会的工作。无论是政府的还是非政府的国际组织,只要与ISO确立了联络关系,都可参加ISO工作。ISO与国际电工委员会(IEC)在电工标准化的各个方面均保持了紧密的合作。国际标准的起草依据ISO/IEC编制规程第3部分的要求编写。 技术委员会所采纳的国际标准草案分发给各团体成员进行表决,并须至少获得75%团体成员的赞同,才能出版为正式国际标准。 需要注意的是ISO 9239-1的部分原理可能属于知识产权的范围,ISO组织并没有责任去鉴别个别或所有涉及的知识产权范围。 国际标准ISO 9239-1是欧洲标准化委员会(CEN)同ISO技术委员会中ISO/TC92“防火安全”委员会中的SC1分委会“火灾的发生和发展”共同协作完成的,并且ISO和CEN是按照维也纳公约的规定进行合作。 在整个文本中“欧洲标准”就意味着“国际标准”。 该版本为第二版,在技术内容上作了修订,代替并废止第一版ISO 9239-1:1997。 ISO 9239在通用标题“铺地材料的燃烧性能”内容下包含以下两部分: ——第1部分:用辐射热源法测量燃烧性能; ——第2部分:在热辐射为25kW/m²的情况下测量火焰蔓延情况。 本标准中附录A是规范性附录,附录B和附录C是资料性附录。 EN前言EN ISO 9239-1:2002标准是由BSI CEN/TC 127“建筑火灾安全"技术委员会和ISO/TC 92"防火安全”技术委员会共同制定。本欧洲标准最迟应于2002年7月前通过发布正式文件或书面认可的方式,获得国际标准的地位,且相抵触的国际标准最迟应在2003年11月前撤消。 按照CEN/CENELEC内部规章要求,国际标准化组织的下列成员国必须执行本欧洲标准:奥地利、比利时、捷克斯洛伐克共和国、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡公国、马耳他、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士和英国。 1 范围本标准规定了评定铺地材料燃烧性能的方法。该方法是在试验燃烧箱中,用小火焰点燃水平放置并暴露于倾斜的热辐射场中的铺地材料,评估其火焰传播能力。本方法适用于各种铺地材料,如:纺织地毯、软木板、木板、橡胶板和塑料地板及地板喷涂材料。其结果可反映出铺地材料(包括基材)的燃烧性能。背衬材料、底层材料或者铺地材料其他方面的改变都可能影响试验结果。 本标准适用于测试和描述在受控的试验室条件下铺地材料的燃烧性能。它不是单独用来描述和评估铺地材料在实际火灾条件下的火灾危险性的方法。 附录B给出了本试验方法准确性的验证情况。 2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。EN 13238 建筑制品燃烧性能试验 状态调节程序和选取基材的一般规定 3 术语及定义下列术语和定义适用于本标准。3.1 辐射通量(kW/m²) heat flux(kW/m²) 单位面积的入射热,包括辐射热通量和对流热通量。 3.2 熄灭时的临界辐射通量(CHF) critical heat flux at extinguishment(CHF) 试件表面火焰停止传播并熄灭的位置所对应的辐射通量(kW/m²)。 3.3 X分钟的辐射通量(HF-X) heat flux at X min(HF-X) 试验开始x分钟时,试件上火焰传播最远距离处所对应的辐射通量(kW/m²)。 3.4 临界辐射通量 critical heat flux 火焰熄灭处的辐射通量(CHF)或试验30min时火焰传播到的最远位置处对应的辐射通量(HF-30),两者中的最低值(即火焰30min内传播的最远距离处所对应的辐射通量)。 3.5 辐射通量分布曲线图 flux profile 辐射板表面自零点起各点的距离与辐射通量对应的关系曲线。 辐射通量曲线中的零点对应于试件夹具热端的内边缘。 3.6 持续火焰 sustained flaming 试件表面或上方出现的持续有焰燃烧超过4s的火焰。 3.7 火焰传播的距离 distance of flame spread 在规定的时间内,持续火焰沿着试件长度方向传播的最远距离。 3.8 铺地材料 flooring 铺设在地面的上表面,由背衬材料、随附的衬垫、中垫和/或粘结剂一起构成的表面装饰层。 3.9 基材 substrate 直接使用于产品下面并满足相应要求的材料。对铺地材料而言,就是指地面(地面上的铺设物)或代表地面的材料。 4 试验装置4.1 试验装置必须放在离墙和天花板至少0.4m的地方,图2到图5给出了装置的尺寸。试验箱由厚度(13±1)mm、标称密度650kg/m³的硅酸钙板和尺寸为(110±10)mm×(1100±100)mm的防火玻璃构成,防火玻璃安装在箱体前面,以便在试验过程中可以观察到整个试件的长度,试验箱的外面可以安装金属保护层。在观察窗口下方,安装一个可紧密关闭的门,由此能让试件平台移入或移出。从试件夹具内边缘起,试件两侧应分别安装刻度间隔为50mm和10mm的钢尺。 4.2 试验箱下面由可滑动平台构成,它能严格地保证试件夹具处于固定的水平位置(图1)。在试验箱和试件夹具之间总的空气流通面积应是(0.23±0.03) ㎡,且平均分配子试件长边的两边。

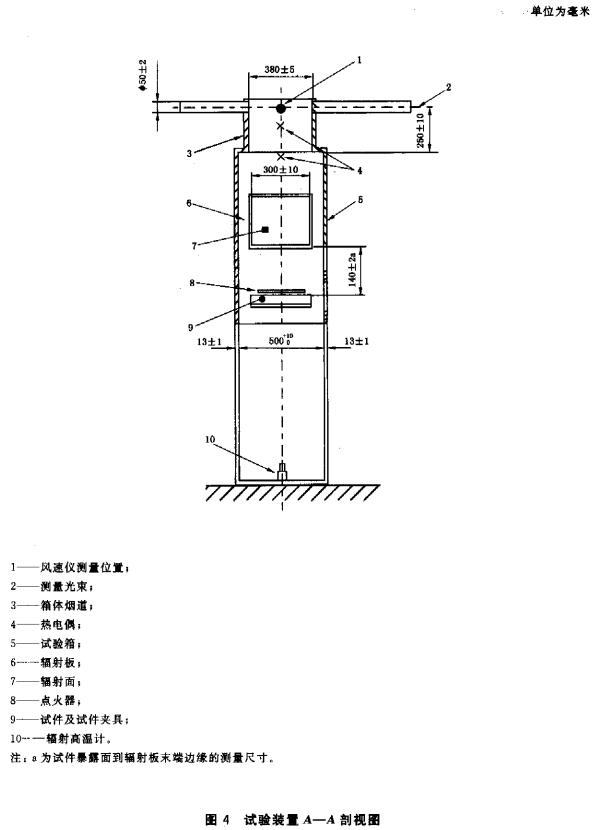

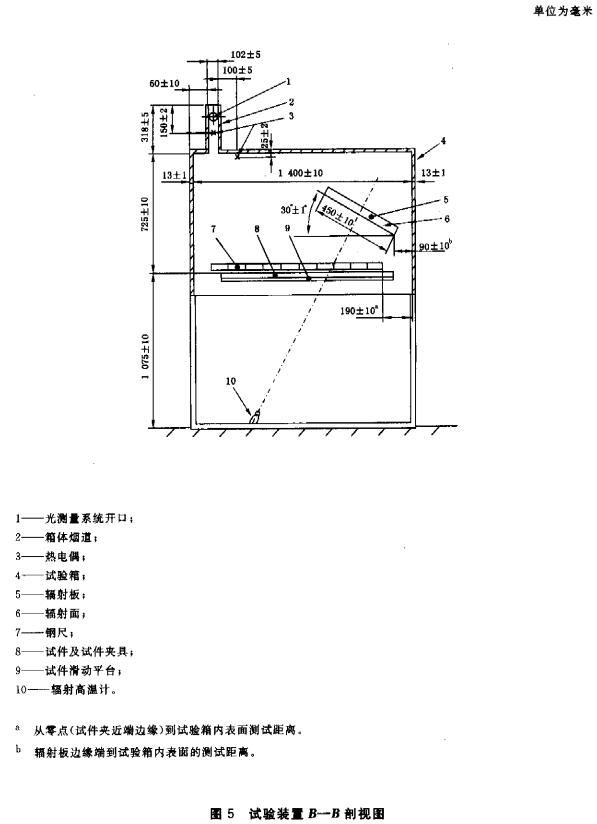

4.3 辐射热源为一块安装在金属框架中的多孔耐火板,它的辐射面尺寸为(300±10)mm×(450±10)mm。 辐射板应能承受900℃的高温,并且空气、燃气混合系统必须通过一个适当的装置来保证试验的稳定性和重现性(见附录B)。 辐射加热板安装于试件夹具上方,其长边与水平方向的夹角为(30±1)°(见图5)。

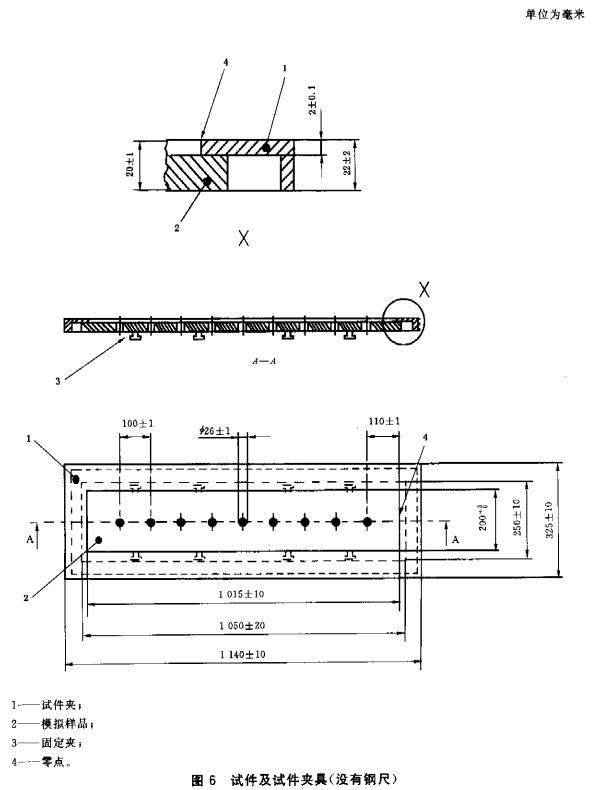

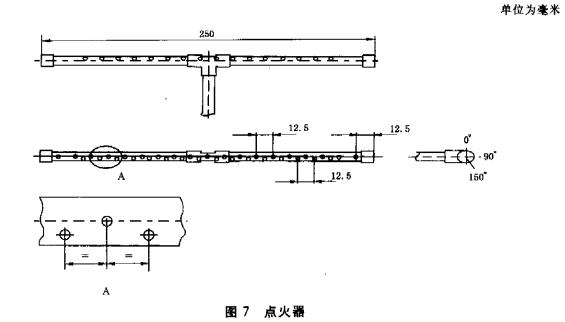

4.4 试件夹具由耐火且厚度为(2.0±0.1)mm的L形不锈钢材料做成,图6给出了它的尺寸。试件的暴露面尺寸为(200±3)mm×(1015±10)mm,试件夹具两端用两螺钉将其固定在滑动钢制平台上,试件可通过各种方式固定在试件夹具上(如钢夹等),夹具总厚度为(22±2)mm。 4.5 用于点燃试件的不锈钢点火器,内径为6mm,外径为10mm,此点火器上有两排孔,中心线上平均分布19个直径0.7mm成放射状的孔,中心线下60°的线上平均分布16个直径0.7mm的放射状的孔(图7)。

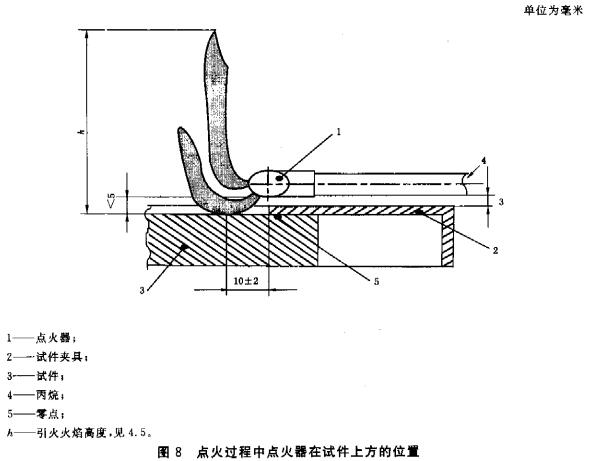

试验中丙烷气流速应控制在(0.026±0.002)L/s,点火器的放置位置应保证从下排孔产生的火焰能在试件零点前(10±2)mm的地方与试件接触(见图8)。当点火器在点火位置时,它应在试件夹具边缘上方3mm的地方,当试件不需要点火时,点火器应能从试件零点位置移开至少50mm,使用热值约为83MJ/m³的商业丙烷气作为试验用燃气。 当丙烷气流量调节正常并且点火器在试验位置时,点火火焰高度应大致为(60~120)mm(见图8)。

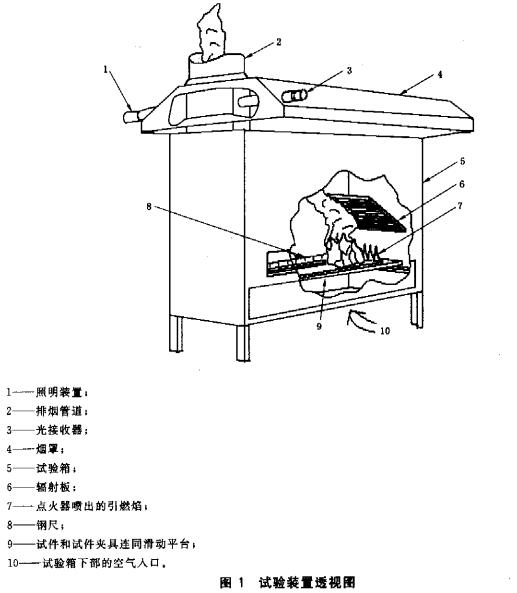

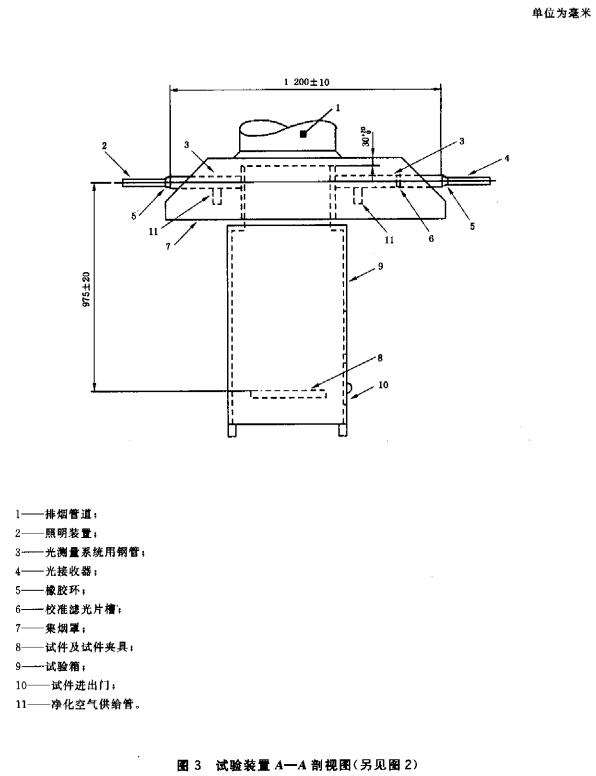

4.6 排烟系统用于抽排燃烧烟气,与箱体烟道不直接相连。当辐射板关闭,模拟样品在规定位置且样品出入门关闭时,箱体烟道内的气体流速应为(2.5±0.2)m/s。 排烟系统的排烟能力为(39~85)m³/min(25℃)。 4.7 测量排烟通道流速的风速仪精度为±0.1m/s,安装于箱体烟道上,其测量点正好在距离箱体烟道下边缘上方(250±10)mm的中心线上(见图4和图5)。 4.8 为了控制辐射板的热输出,适合使用测试范围为(480~530) ℃(黑体温度),精度为±0.5℃的辐射高温计,它与辐射板距离约1.4m,能感温到辐射板上直径250mm的圆面(见7.1.3和8.1)。 辐射高温计的灵敏度恒定在波长1μm至9μm的范围内。 4.9 在铺地材料辐射试验箱中应安装一支直径为3.2mm的K型不锈钢铠装热电偶,该热电偶需要有绝缘和非接地的热接点。该热电偶应安装在箱体顶板下25mm,箱体烟道内壁后100mm,试验箱垂直面的纵向中心线上。 第二个热电偶插在箱体烟道中间,距离箱体烟道顶部(150±2)mm。每一次试验后要清洁热电偶。 4.10 用于测量试件辐射通量的热通量计应选用无开口,直径25mm的热通量计(如Schmidt-Boelter型)。它的量程为(0~15)kW/m²,校准时应在辐射通量为(1~15)kW/m²的范围内操作。使用时须为热通量计准备温度为(15~25) ℃的冷却水源。 热通量计的精度为±3%。 4.11 校准板是由厚(20±1)mm,密度(850±100)kg/m³无涂覆层的硅酸钙板制成,尺寸为长(1050±20)mm,宽(250±10)mm(见图6)。沿着中心线从试件零点开始,在110mm、210mm,直到910mm的位置开有直径为(26±1)mm的圆孔。 4.12 如果需要进行烟气测量,测烟装置在附录A中作了说明。 4.13 辐射高温计、热通量计和测烟系统的输出信号应通过适当的方法记录下来。 4.14 时间记录装置精度为秒,1h的计时误差为1s。 5 试件5.1 铺地材料试件应能代表其最终使用的情况。5.2 制取6个尺寸为(1050±5)mm×(230±5)mm的试件。一个方向制取3个(如生产方向),在该方向的垂直方向再制取另外3个试件。 如果试件厚度超过19mm,长度可减少至(1025±5)mm。 5.3 试件应该用同实际使用方式相同的方法安装在模拟实际地面的基材上(见EN 13238)。 试件使用的粘合剂与实际应用的相比应具有一定代表性,如果实际应用时要使用某种特定的粘合剂,那么应在试验准备时选用该种粘合剂,否则应在报告中注明。 作为试件的一部分背衬材料也应具有实际使用时的代表性。 如果试件由小块拼接而成,那么安装时应把接点放在离零点250mm的地方,如果此小块不是粘合在一起的,那么试件边缘应该通过机械方式固定在基材上。 对于那些试验时会收缩而从试件夹具框上脱离的铺地材料,它会因不同的安装方法而产生不同的试验结果。因此处于热辐射场中有热收缩趋势的铺地材料,应特别注意使用可靠的安装方法。 对于安装的补充细节,应参照相关产品的说明书。 5.4 当需检验铺地材料燃烧性能的耐久性时,进行材料的清洗和洗涤处理应参照相关产品说明书中规定的程序进行。 6 状态调节试件应按EN 13238的规定进行状态调节。对于粘合在基材上的铺地材料,它的养护时间至少应为3天。 7 试验程序7.1 校准程序7.2 标准试验程序 7.1 校准程序7.1.1 每个月或每次装置有大的变动时,应按下面的校准程序进行校准,如果连续校准都没有变化,可将校准周期延长到6个月。7.1.2 在试验箱中,将滑动平台、模拟样品及夹具放置在试验位置,在排气扇打开、试件出入门关闭情况下测量箱体烟道内的气体流速,并调节使其满足(2.5±0.2)m/s,然后点燃辐射板。让辐射板加热至少1h,直到试验箱体温度稳定,在此过程中点火器应关闭。 7.1.3 用热通量计在410mm的位置测量辐射通量。插入热通量计,让它的探测表面与模拟样品面平行并高出2mm~3mm,30s后读数,如果辐射通量为(5.1±0.2)kW/m²,就可以进行辐射通量曲线的校准了。如果达不到,则需要调节辐射板的燃气/空气流量。热通量计在每一次新的读数前应让辐射板的燃气流量稳定至少10min。 7.1.4 测量辐射通量曲线的方法 依次在每个孔中插入热通量计,起始点为110mm,终点为910mm。确保热通量计的探测面和测试时间满足7.1.3的规定要求。在910mm点测量完毕后,再在410mm点测量辐射通量,检验在此测试过程中辐射通量是否在允许范围以内。 7.1.5 将辐射通量值和校准板上的每个长度值作为一组相关数据函数记录下来,通过这些数据点仔细地画一条平滑曲线,这条曲线就是辐射通量曲线(见图9)。

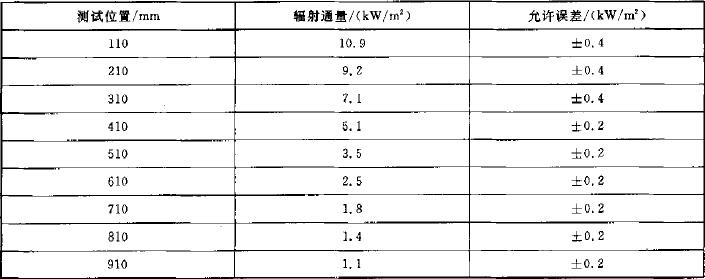

如果此辐射通量曲线在表1规定的范围内,那么试验装置的校准和辐射通量曲线标定就完成了。如果不在规定范围内,则需要调节燃气流量,并至少稳定10min确保试验箱体温度稳定。再按程序重复校准直到辐射通量曲线满足表1的要求。 要调节试件热端的辐射通量,通常是只需改变燃气流量,而调节试件冷端的辐射通量,可能需要同时改变燃气和空气的流量。 表1 校准热辐射通量分布要求

7.1.6 移走模拟样品,关闭样品出入门,5min后测量辐射板的黑体温度和试验箱体温度,记录校准值。 7.2 标准试验程序7.2.1 根据7.1.2设定排烟系统的空气流量,移走模拟样品,关闭试样出入门,点燃辐射板,让装置预热至少1小时,直到箱体温度稳定。7.2.2 测量辐射板黑体温度。与按7.1.6校准时记录的温度相比较,黑体温度的偏差应在±5℃范围内,箱体温度偏差应在±10℃范围内。 如果黑体温度和箱体温度超出了给定的温度范围,那么应调整辐射板燃气/空气的输入量。在新的温度测试之前,试验装置需稳定至少15min,当试验温度达到给定温度要求时,就可进行试验了。 如果要测量烟气,那么调节测烟系统,使其输出值等于100%。在试验之前,保证测试系统的稳定,否则进一步调整。用净化空气检查光源和观察系统,如果有必要可进一步调节使其满足要求。 7.2.3 将试件(包括它的底层材料和基材)安装在试件夹上。然后在组合件背后添加钢夹并紧固螺钉,或者根据样品特性及使用说明书使用其他方法安装。对于多层纺织地毯的试验,可在试验前使用真空吸尘器进行表面清洁,然后把试件安装在夹具内,再放在滑动平台上。 点燃点火器,让它离试件零点至少50mm,将滑动平台移入试验箱并立即关上样品出入门,试验开始,开启计时和记录装置。 保持点火器离试件零点至少50mm,预热2min后,按4.5中的规定让点火器火焰与距试件夹具内边缘10mm的试件接触。让点火火焰与试件接触10min,然后移开点火器,让它离零点至少50mm,熄灭点火火焰。在试验过程中,辐射板燃气和空气应保持稳定。 7.2.4 试验开始后,每隔10min观测火焰熄灭时火焰前端与试件零点前10mm间的距离,观察并记录试验过程中明显的现象,比如闪燃、熔化、起泡、火焰熄灭后再燃时间和位置、火焰将试件烧穿等。 另外,记录下火焰到达每50mm刻度时的时间和该时刻火焰前端到达的最远距离,精确到10mm。 试验应在进行30min后结束,除非委托方要求更长的试验时间。 7.2.5 若有需要,应按附录A进行烟气测试。 7.2.6 测试某一方向和与这一方向垂直的两块试件。比较CHF和/或HF-30值,在测试值最低的那个方向再重复两次试验,总共需作4次试验。 7.2.7 黑体温度和箱体温度未达到7.2.2要求时,不能进行下一个试验。试验夹具在安装新试件时应达到室温。 8 试验结果8.1 根据辐射通量曲线,将观察到的火焰传播距离换算成kW/m²,计算临界辐射通量,精确到0.2kW/m²。试件没有点燃或火焰传播没有超过110mm,它的临界辐射通量≥11kW/m²,试件火焰传播距离超过910mm的,它的临界辐射通量≤1.1kW/m²。由试验人员在试验30min时将火焰熄灭的试件没有CHF值,它只有HF-30值。8.2 报告的结果由4次试验(见7.2.6)的CHF和/或HF-30值,以及确切的现象描述共同来表示。对在同一个方向的3块试件,从试验数据中计算临界辐射通量平均值。 当计算上面所述3块试件的临界辐射通量平均值时,CHF和HF-30值都应被包括。 8.3 对于试验持续时间超过30min的试件,记录火焰熄灭时间和火焰传播的最远距离,并转化成CHF值。 8.4 为了确定HF-X值,如HF-10、HF-20、HF-30,需按照7.2.4的叙述,记录火焰到达每50mm刻度时的时间和每隔10min火焰传播的距离,同时记录火焰熄灭时间和火焰传播的最远距离。 8.5 若有要求,根据附录A的A.6做出烟气测量结果报告。 9 试验报告试验报告至少应包括以下信息,明确区分委托商送样日期和试验室检验日期。a) 本试验标准完整编号; b) 与该试验方法的任何偏离; c) 试验室名称和地址; d) 报告的日期和编号; e) 委托商名称和地址; f) 如果知道,分别给出制造商和供应商的名称和地址; g) 样品到达日期; h) 产品证明; i) 相关产品取样程序; j) 检验产品的总体描述,包括产品密度、单位面积质量、试件厚度以及它的结构形式; k) 状态调节的详细情况; l) 试验日期; m) 按第8章的要求表述试验结果; n) 试验过程中的现象; o) 陈述“本试验结果得出的产品燃烧性能是在特殊条件下的检验结果。在实际应用中,它们不能单独作为评价该产品潜在危险性的依据”。 附录A 烟气测量A.1 总则A.2 性能要求 A.3 仪器 A.4 光测系统校准 A.5 试验程序 A.6 结果的表达 A.1 总则除本标准正文规定的必要条件外,如果需要,可按本附录的叙述进行烟气测量。A.2 性能要求烟气的光密度是通过测量光的衰减来确定的。该系统由一个光源,一组透镜,一个通光孔和一个光电池构成(见图A.1)。该系统按照这样的方式来设置,是为了确保试验过程中沉积的烟灰不会导致光的穿透值下降超过2%。光源类别应为白炽灯,色温(2900±100)K。光源采用稳定的直流电供电,波动范围±0.5%。 通过透镜系统应产生直径(d)至少为20mm的平行光束。 通光孔应该置于透镜L2的焦点处(见图A.1),其孔径(d)的选择和透镜L2的焦距(f)有关,d和f的比值(d/f)必须小于0.04。 光电池的分散光谱响应度应该与CIE的V(λ)函数(CIE光电曲线)一致,其精度至少应为±5%。 光接收器输出值应放大至少20倍,并呈线性,其波动范围在测试值3%之内或绝对值1%之内。这可以通过滤光片进行校正。系统的噪声和漂移均应小于初始值的0.5%。 在本附录中,给出了检查烟气测量装置的精度和稳定性的相应的程序。 A.3 仪器光测量系统应置于箱体烟道的纵轴上。光电池和光源应置于排烟系统外的独立的框架上。该框架与排烟系统只作点连接。在试验箱的箱体烟道和排烟罩之间,应安装几根内径50mm的钢管。这些管子与净化空气连通。在试验中发现,每根管子中的净化空气的流量为25L/h较适宜。光测量系统的布置见图3至图5。A.4 光测系统校准A.4.1 总则光测系统应该在试验前,调整、维护、修理后或烟气测量系统的支撑架、排气系统的一些主要部件更换后以及至少每6个月应进行一次校准。校准包括两个部分:输出稳定性检查和滤光片检查。 A.4.2 稳定性检查 在测量系统运行时进行下列校准步骤,辐射板不应开启。 a) 设置排气系统的空气流量为(2.5±0.2) m³/s。 b) 开始计时,并以30min为周期记录下光接收器的信号。 c) 用最小二乘法拟合程序,通过各数据点画出一条相匹配的直线来测量漂移。这条线性趋势线在0min和30min时的读数之差的绝对值表示漂移。 d) 通过计算线性趋势线的附近点的均方根偏差来确定噪声值。 A.4.3 检查烟气测量系统的滤光片 校准光系统时,至少应使用5块光密度范围在0.05到2.0(透光率为89%~1%)的中性滤光片进行校准,光密度应按下式进行计算:

在上式中,I表示0到1范围内的透光率(1对应100%的透光率)。 A.4.4 滤光片检查 光系统可以采用下列步骤进行校准。 在测量系统运行时按照下列步骤进行校准。 a) 将一块遮光片插入滤光片夹中,调整为0; b) 移出遮光片,调整光接收器的信号至100%; c) 开始测量,并且以2min为周期记录下光接收器的信号; d) 插入每张中性滤光片,并至少记录1min内相应的信号值; e) 停止数据采集,计算每个滤光片的平均透光率。 A.5 试验程序按本标准第7章的规定进行试验,同时在试验过程中连续地或者不超过10s间隔地记录下箱体烟道中的光衰减值。A.6 结果的表达记录下光衰减的最大值和整个试验时间内的光衰减曲线,并用积分计算出整个试验时间内的烟气总值,表达成:%×min。

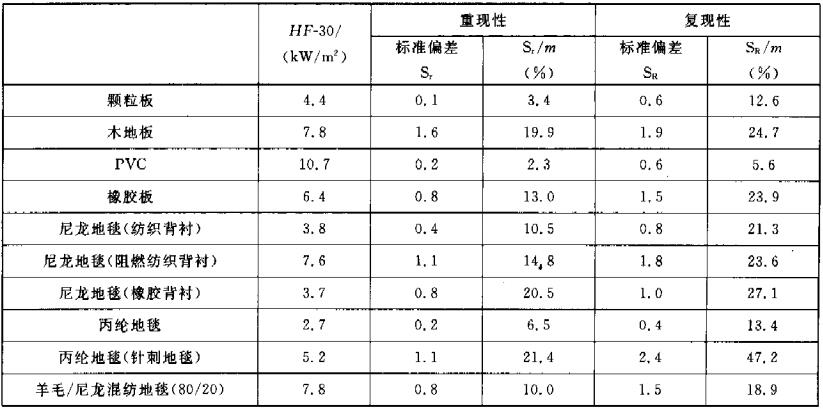

附录B (资料性附录)试验方法的验证本标准的建立过程中,用了10种铺地材料来验证,13家实验室参加了这次论证会,得出了下面的结果。

附录C (资料性附录)燃气和空气的供应供给辐射板的燃气和空气必须经过适当的压力、流量调节阀、安全装置和流量计。一个适当的供给系统应满足以下要求。a)天然气、甲烷或丙烷的供应中流量至少为0.1L/s,并有足够的压力克服供给系统中在调节器、控制阀、流量计、辐射板等上的摩擦损失; b)空气的流量至少为4.5L/s,压力要能足够克服供应系统内的摩擦损失; c)燃气和空气分别有单独的控制阀; d)燃气供给线路中有单向阀和压力计; e)一个电力控制阀,当断电、点火器表面空气压力或温度降低时能自动关闭燃气的供给; f)提供空气供给中的过滤器和流量控制阀; g)在常温常压下,天然气、甲烷或丙烷宜用量程为0.1L/s到1.0L/s,精度为1%或更好的流量计; h)在常温常压下,空气适合用量程1L/s~10L/s的流量计。 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)