前言中华人民共和国国家标准 本标准按照GB/T1.1-2009给出的规则起草。电缆或光缆在受火条件下火焰蔓延、热释放和产烟特性的试验方法 Test methods for the measurement of flame spread,heat release and smoke production on electric or optical fibre cables under fire conditions GB/T31248-2014 2014-12-05发布 2015-04-01 实施 中华人民共和国国家质量检验检疫总局 中国国家标准化管理委员会 发布 本标准修改采用EN50399:2011《电缆在受火条件下的通用试验方法 电缆在火焰传播试验中的热释放和产烟特性测试 试验装置、程序和结果》(英文版)。 考虑到我国国情,在采用EN50399:2011时,本标准做了一些修改,有关技术性差异及其原因在附录A中列出以供参考。 为了便于使用,本标准对EN50399:2011做了下列编辑性修改: ——标准名称做了修改,以适合我国的习惯; ——将“本欧盟标准”一词改为“本标准”; ——删除了欧盟标准的前言和部分参考文献; ——用小数点“.”代替作为小数点的逗号“,”。 本标准由中华人民共和国公安部提出。 本标准由全国消防标准化技术委员会防火材料分技术委员会(SAC/TC113/SC7)归口。 本标准负责起草单位:公安部四川消防研究所。 本标准参加起草单位:杜邦中国集团有限公司、(苏州)康普国际贸易有限公司、百通赫思曼网络系统国际贸易(上海)有限公司、大金氟化工(中国)有限公司、耐克森凯讯(上海)电缆有限公司、苏威(上海)有限公司、3M中国有限公司、华迅工业(苏州)有限公司。 本标准主要起草人:李风、程道彬、冯军、包光宏、胡锐、朱亚明、曾绪斌。 本标准为首次发布。 引言本标准描述的是成束电缆或光缆的中等规模火灾试验。试验时将电缆安装在垂直标准梯上,采用规定的点火源点火,以此来评价电缆的燃烧行为和燃烧性能。通过试验可以获得电缆火灾初起阶段的燃烧性能数据,通过热释放速率的测试反映火焰沿电缆蔓延的危险性以及起火源对相邻区域的潜在影响,通过烟密度测试体现起火区域能见度和烟气对人身安全所带来的危险。试验可以得到电缆或光缆在特定燃烧条件下的下述特性: ——火焰蔓延; ——热释放速率; ——热释放总量; ——产烟速率; ——产烟总量; ——燃烧增长速率指数; ——燃烧的滴落物/微粒。 本试验装置基于GB/T18380.31-2008《电缆和光缆在火焰条件下的燃烧试验 第31部分:垂直安装的成束电线电缆火焰垂直蔓延试验 试验装置》(IEC 60332-3-10:2000,IDT)建立,同时增加了热释放和产烟特性测试设备。与GB/T18380.31—2008相比,本标准具有测试方法更加精确灵敏、综合性更强、对燃烧性能等级评价更加科学的特点。 电缆的实际安装结构可能是影响实际火灾中火焰蔓延、热释放和烟气生成的重要因素,因此在试验中应特别注意电缆的实际安装方式对相关测量数据的影响。这些测量数据取决于如下因素: a) 暴露在外部火灾和电缆本身燃烧产生的火焰或热量中可燃材料的体积; b) 电缆的几何形状,以及与试验空间围挡结构的关系; c) 从电缆释放的各种气体的引燃温度; d) 给定温升条件下,从电缆释放出的可燃气体量; e) 通过电缆燃烧室的空气流量; f) 电缆的结构,如铠装或非铠装,多芯或单芯。 本标准确定了电缆的安装条件,包括暴露材料的体积,试验标准梯上电缆的几何结构,以及通过燃烧室的空气流量。这些标准化的条件为电缆的燃烧性能分级提供了基础。 1 范围本标准规定了在特定试验条件下,对垂直安装的成束电线电缆或光缆的火焰蔓延、热释放和产烟特性进行评价的试验装置和试验方法。本标准适用于评价电缆或光缆的燃烧性能。 注:本标准中提及的“电线电缆”包括所有用于能量或信号传输的金属导体绝缘电缆。 3 术语和定义GB/T5907界定的以及下列术语和定义适用于本文件。3.1 热释放速率 heat release rate HRR 在规定条件下,材料在单位时间内燃烧所释放出的热量。 3.2 热释放总量 total heat release THR 热释放速率在规定时间内的积分值。 示例:THR1200表示在受火1200s内的总热释放量。 3.3 产烟速率 smoke production rate SPR 单位时间内烟的生成量。 3.4 产烟总量 total smoke production TSP 产烟速率在规定时间内的积分值。 示例:TSP1200表示在受火1200s内的总产烟量。 3.5 火焰蔓延 flame spread FS 火焰前沿的传播,本标准中特指火焰在电缆表面产生的最大炭化距离。 3.6 燃烧增长速率指数 fire growth rate index FIGRA 试样燃烧的热释放速率值与其对应时间的比值的最大值,用于燃烧性能分级。 注:FIGRA的计算参见附录B。 3.7 燃晓滴落物/微粒 flaming droplet/particle 在燃烧试验过程中,从试样上分离的物质或微粒。 3.8E值 E-value 消耗单位体积氧产生的燃烧热。 4 试验装置4.1 概述4.2 空气供给系统 4.3 吸烟罩 4.4 排烟管道 4.5 排烟管道中的测试仪器 4.6 风机 4.7 烟密度测量设备 4.8 烟气分析设备 4.1 概述试验装置由燃烧室、空气供给系统、标准梯、点火源等组成。试验装置示意图见图1。

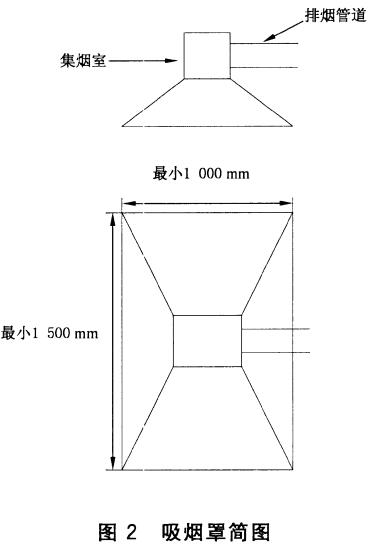

与GB/T18380.31 -2008相比,本标准增加了4.2〜4.8规定的试验设备,同时增加测量以下试验数据: ——燃烧的耗氧量; ——燃烧的二氧化碳生成量; ——排烟管道中气体的体积流量; ——排烟管道中烟气的透光率。 试验过程中,应至少每3s对上述变量进行1次数据采集。计算材料的热释放速率时,每30s取一次平均值;计算材料的产烟速率时,每60s取一次平均值。 根据上述测量数据,计算材料的以下燃烧特性: a)热释放: 1)热释放速率(HRR)(见附录C); 2)热释放总量(THR); 3)燃烧增长速率指数(FIGRA); b)产烟(见附录D): 1)产烟速率(SPR); 2)产烟总量(TSP)。 4.2 空气供给系统空气通过安装于进气口下的空气箱直接引入到燃烧室,空气箱的尺寸与进气口大小应基本一致。 空气箱的深度为150mm±10mm,空气由风机通过矩形直管道吹入空气箱中,矩形管道宽300mm±10mm,高80mm±5mm,长至少为800mm,其底面与空气箱底面的间距不超过10mm;管道应平行于地面,同时沿着喷灯的中心线敷设,并通过空气箱最长边的中间处将空气引入。为了使空气流动保持一致,应在进气口处安装一格栅。格栅由2mm厚的钢板制成,钢板上应有标称直径为5mm、中心距为8mm的钻孔。 4.3 吸烟罩吸烟罩(见图2)安装于燃烧室排烟口的正上方,高于燃烧室排烟口200mm〜400mm,最长边应与排烟口的最长边平行,底面的最小尺寸应为1500mmXI000mm。吸烟罩上方设有一个与排烟管道相连的集烟室。为使吸烟罩里的空气与烟气充分混合,宜在其进烟口处安装挡板。

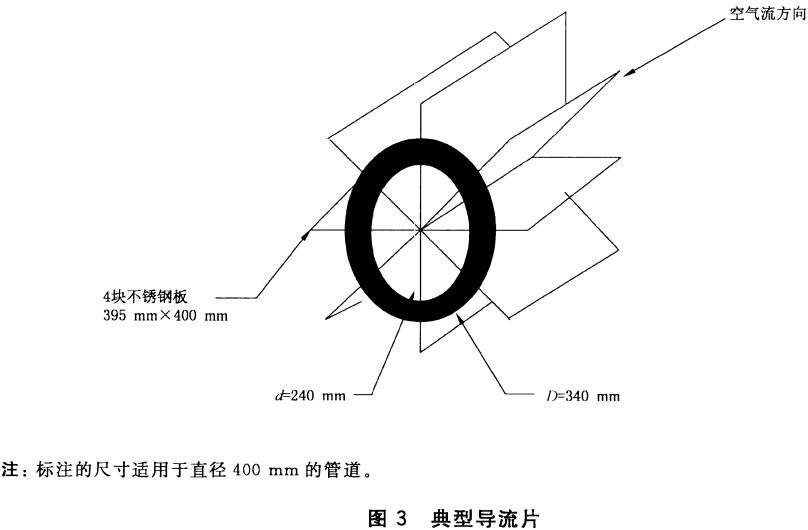

4.4 排烟管道按4.3的规定,排烟管道与吸烟罩相连。管道的内径D应在250mm〜400mm范围内。为了在测量点处形成均匀的流量分布,管道的直管段长度至少应大于12D。同时为了可以精确测量流量,本标准推荐按EN14390的规定,通过导流片(见图3),在测试段的前后形成匀流面。

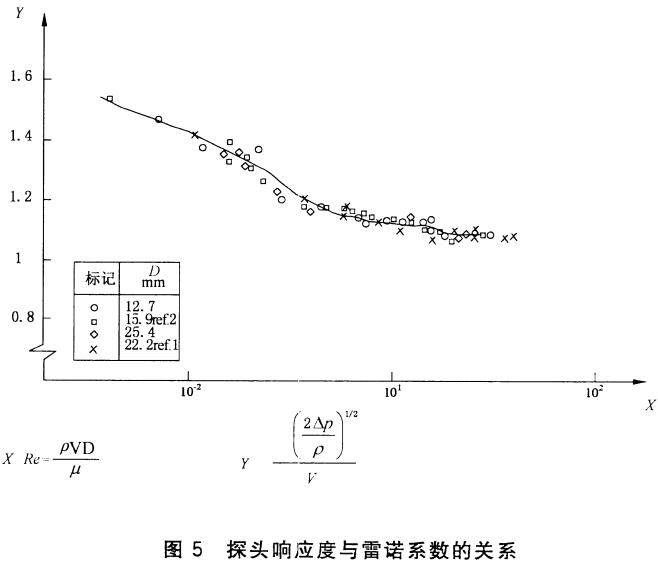

4.5 排烟管道中的测试仪器4.5.1 双向探头双向探头(见图4)用来测量排烟管道中的体积流量。探头安装在距排烟管道始端长度不小于8D (D是通风管道的内径)的管道中心线位置上,至排烟管道末端的连接管道长度不小于4D。探头为长32mm、外径16mm的圆柱体,由不锈钢材料制成。气室分为两个相同的腔室,通过压力传感器测量两个室的压差。探头响应与雷诺系数之间的关系如图5所示(也可参见附录E)。 压力传感器的测量精度应在±5Pa以内,量程应为0Pa〜200Pa。连接双向探头和压力传感器的两个连接管长度应相同,且尽可能短。 采用符合GB/T16839.1-1997规定的K型铠装热电偶测量探头附近区域的气体温度。热电偶丝径最大不能超过1.5mm。热电偶应固定良好,确保双向探头周围的流速分布。

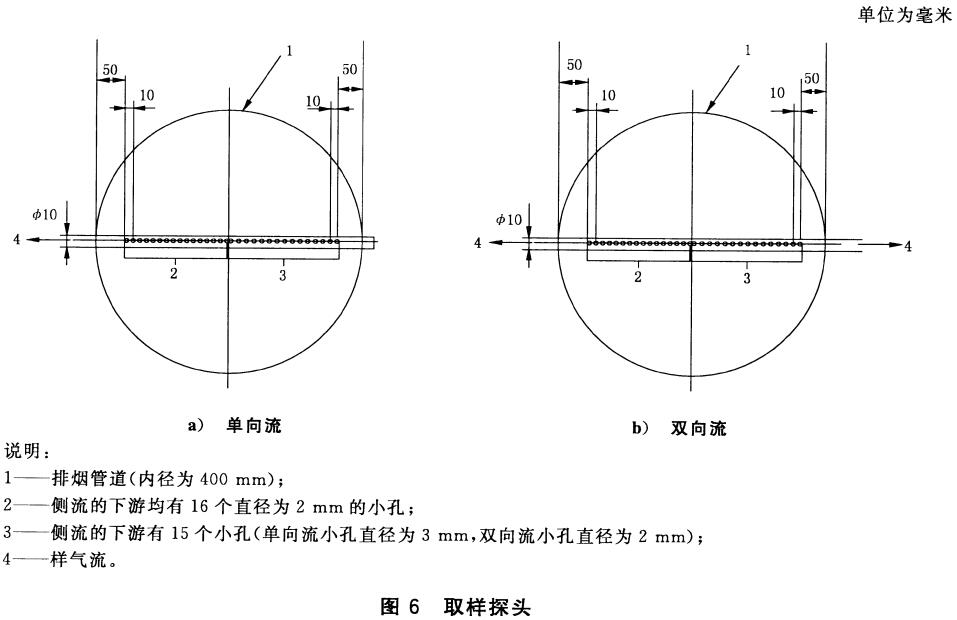

取样探头应安装在排烟管道中烟气充分混合处。取样探头为圆柱形(如图6所示),以此减小对其周围烟气流动的干扰。烟气的取样位置应沿着排烟管道的整个直径设置,为避免烟尘阻塞取样採头,取样探头上的小孔方向应调整向下。取样探头应通过合适的取样管与氧气和二氧化碳气体分析仪相连。

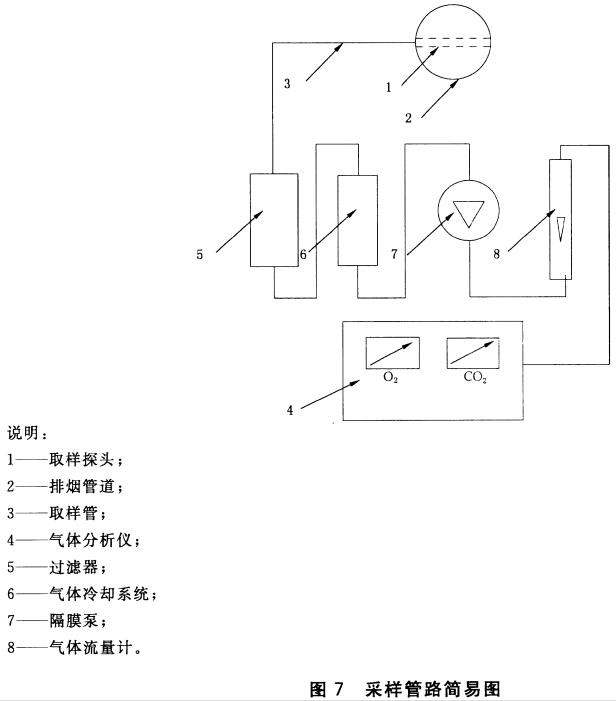

取样管应采用耐腐烛性材料[如聚四氟乙烯(PTFE)材料等]制成。可通过加热避免取样管中水汽的凝结。燃烧产生的气体应由过滤器进行多级过滤,以达到分析仪器要求的粒子浓度等级。系统应具备排除多余水蒸气的能力。 用于抽取燃烧气体的泵不应产生会污染混合气体的油脂或类似产物。泵的排出能力应在 10L/min〜50L/min。为了减少烟气对过滤器的堵塞,该泵应产生不低于10kPa的压差。 取样管的末端应与氧气和二氧化碳气体分析仪相连(见图7)。

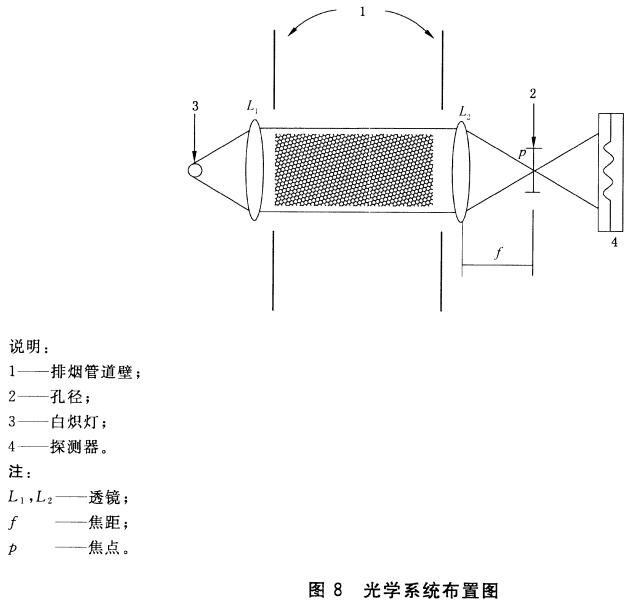

4.6 风机在排烟管道末端应安装一个排烟风机。在温度为25℃和常压的条件下,风机的排风能力宜不低于1.5 m3/s。如有必要可在燃烧室上安装收集和洗涤烟尘的装置。该装置不应改变通过燃烧室内的空气流量。 4.7 烟密度测量设备4.7.1 概述采用4.7.2和4.7.3描述的两种不同的测量技术进行烟密度测量。光学系统的整体布置见图8。烟密度测量设备应设置在排烟管道内气流混合均匀的位置。

采用柔性接头将白光型光衰减系统安装于排烟管的侧管上。该系统包含以下装置: a) 白炽灯,在2900K±100K的色温下使用;电源为稳定的直流电,且电流的波动范围在0.5%以内(包括温度,短期和长期稳定性); b) 透镜系统,将入射光转化为成直径不小于20mm的平行光束;光电管的发光孔应位于其前方透镜的焦点上,且其直径(d)应视透镜的焦距(f)而定,应使d/f 小于0.04; c) 探测器,其光谱分布响应度与CIE的V(λ)函数(光照曲线)的重合精度至少能达到±5%;在1%〜100%的探测器输出范围内,其输出值应在所测量透光率的3%以内或绝对透光率的1%以内保持线性。 光衰减系统的校准见附录F中的F.4。系统输出90%的响应时间不应超过3s。 侧管内应导入空气,使光学器件保持符合光衰减漂移要求的洁净度(见F.4.2)。可用压缩空气替代自吸人的空气。 4.7.3 激光系统 激光光度计应使用输出功率在0.5mW〜2.0mW的氮-氖激光。 侧管内应导入空气,使光学器件保持符合光衰减漂移要求的洁净度(见F.4.2)。可用压缩空气替代自吸入的空气。 4.8 烟气分析设备4.8.1 概述在对试验过程中产生的烟气进行氧气和二氧化碳含量分析前,应首先对其进行干燥处理,去除所有水蒸气。 4.8.2 氧气分析仪 氧气分析仪应为顺磁型,测量氧浓度的适宜量程为16%〜21%(VO2/Vair)。按照附录F.2.3的要求,在30min的周期内,测试氧气分析仪的噪声和漂移应不超过0.01%,氧气分析仪的响应时间应不超过12s,分析仪到数据采集系统的输出最小分辨率应为0.01%。 4.8.3 二氧化碳分析仪 二氧化碳分析仪应为红外光谱分析仪且可对二氧化碳进行连续分析,对二氧化碳进行测量的量程至少是0%〜10%。红外光谱分析仪的响应时间应不超过12s,分析仪的线性度应不低于满量程的1%。 5 试验装置的标定5.1 概述根据5.2〜5.5标定本试验装置。 5.2 流量分布测量 测定排烟管道中探头附近的流量分布值,达到以下目的: ——检查排烟管道设计,确保获得一个合理的流量分布; ——获得kc值(管径为400mm时kc约为0.86)。 具体的流量分布测量信息见附录G。 使用校准过的热线式风速仪(或其他仪器),先沿垂直轴线(OY)方向,然后沿水平轴线(OX)方向移动,测量管道内垂直和水平方向上空气流速分布情况。 在测量空气流速分布时,应设置与试验时相同的空气流量(见6.6)。还应设置其他流量来测量流速分布,以证明在操作范围内确定的流速分布具有一致性。 5.3 采样滞后时间测量 气体分析仪需要一定的时间对气体浓度的变化产生响应,即采样滞后时间。确定采样滞后时间是为了使温度、氧气和二氧化碳的测量达到同步。在计算热释放速率前,考虑采样滞后时间的影响,所有数据都应被修正。氧气分析仪的滞后时间可确定为在管道内温度产生3K变化和氧浓度产生0.05%变化时所需时间。二氧化碳分析仪的滞后时间可确定为管道温度产生3K变化和二氧化碳浓度产生 0.02%变化时所需时间。 在仪器调试前和每次气体分析系统有重大改变后都要测定采样滞后时间。 5.4 调试校准 在初次使用试验装置之前,或当气体分析系统发生重大改变时,或当排烟管道中的流量、进入喷灯的燃气和空气流量以及烟密度的测量在试验过程中有重大变化时,应进行以下检查: ——检查试验装置; ——确定日常测试使用的kt因子; ——检查烟密度测量系统的稳定性; ——核查白光系统的测量准确性。 为了校验HRR测量系统的线性度,应采用不同热释放率等级进行校准。选择的热释放速率等级 (从20kW到200kW)应基本涵盖电缆燃烧热释放的范围。关于HRR校准和确定校准因子kt的更多信息见附录F。 附录F也给出了烟气测量系统的校准程序。 5.5 常规校准 5.5.1 概述 每个测试日当天都应采用GB/T18380.31-2008规定的点火源进行校准。根据当天测试程序采用的热量等级,在20.5kW或30kW时做一个至少10min的校准,并记录每个测试日的校准结果。当 校准结果满足5.5.4的要求时,方可进行正式试验。 5.5.2 校准步骤 校准测试按以下步骤进行: a) 进行无火源的5min基线校准; b) 确定热输出值,进行至少10min的燃烧校准; c) 停止供火后进行5min校准。 5.5.3 计算 进行校准测试后,用kt因子和丙烷的E值(16.8MJ/m3)计算下述参数: a) 点火前5min内HRR、氧含量和透光率的漂移; b) 燃烧阶段最后5min的HRR平均值; c) 在点火前5min基线校准过程中的第1min内的氧含量、透光率和HRR的各自平均值为初值; d) 在校准测试过程中的最后1min内的氧含量、透光率和HRR的各自平均值为终值; e) 氧含量、HRR和透光率初值和终值的差值。 5.5.4 要求 校准结果应符合以下要求: a) 燃烧阶段最后5min内的HRR平均值与设定值的偏差应在设定值20.5kW或30kW的 ±5%以内; b) 氧含量初值和终值的差值应小于0.02%; c) 透光率初值和终值的差值应等于或小于透光率值的1% ; d) HRR初值和终值的差值应等于或小于2kW; e) 点火前5min内透光率的漂移值应小于1%; f) 点火前5min内氧含量的漂移值应小于0.02%; g) 点火前5min内HRR的漂移值应小于2kW。 6 试验程序6.1 试验条件6.2 试验样品 6.3 试样准备 6.4 试样根数的确定 6.5 试样安装 6.6 管道内的体积流量 6.7 点火源 6.8 供火时间 6.9 试验步骤 6.10 在试验中的观察和测试 6.11 试验安全 6.1 试验条件燃烧室和供给空气的温度应在5°C〜40°C范围内。 6.2 试验样品试验样品应由若干根等长的电缆试样组成,每根电缆试样的长度为

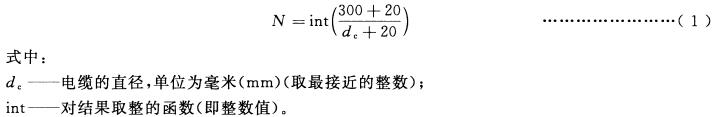

6.3 试样准备试验开始前,电缆试样应在20°C±10°C的条件下放置至少16h,以确保样品干燥。6.4 试样根数的确定试样根数由下面的公式确定。a) 直径大于或等于20mm的电缆,试样根数N由式(1)给出:

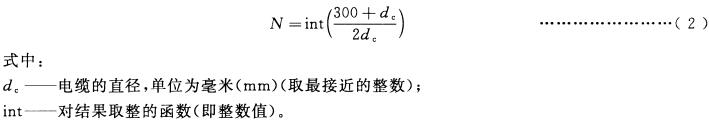

b) 直径大于5mm且小于20mm的电缆,试样根数N由式(2)给出:

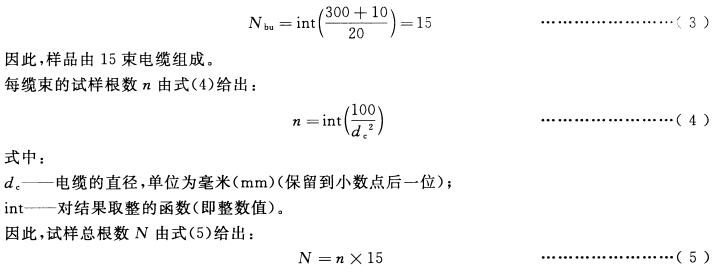

c) 直径小于或等于5mm的电缆,样品由许多直径大约为10mm电缆且小于20mm的电缆束组成,缆束数量Nbu由式(3)给出:

6.5 试样安装6.5.1 常用安装电缆试样应安装在标准梯的前面,标准梯宽500mm±5mm,试样的最低位置应低于喷灯下边缘200mm〜300mm,在喷灯下边缘以上的试样长度应有

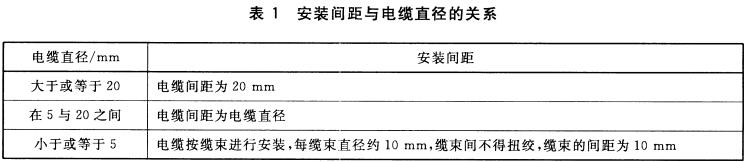

电缆试样段或电缆束试样应采用金属线(钢线或铜线)固定在钢梯的各个横档上,直径50mm及以下的电缆应采用直径为0.5mm〜1.0mm的金属线固定;直径50mm以上的电缆应采用直径1.0mm〜1.5mm的金属线固定。电缆试样的具体固定方法见GB/T18380.31—2008;对于电缆束试样,应首先使用金属线在与钢梯的各个横档对应的位置对电缆束进行绑扎,然后按照GB/T18380.31-2008的要求将绑扎好的电缆束固定在钢梯的各个横档上。 固定试样时,第一根电缆或电缆束试样应固定在梯子的中央,其余试样依次固定在其两侧。 试样的安装间距由电缆的外径确定,具体见表1。

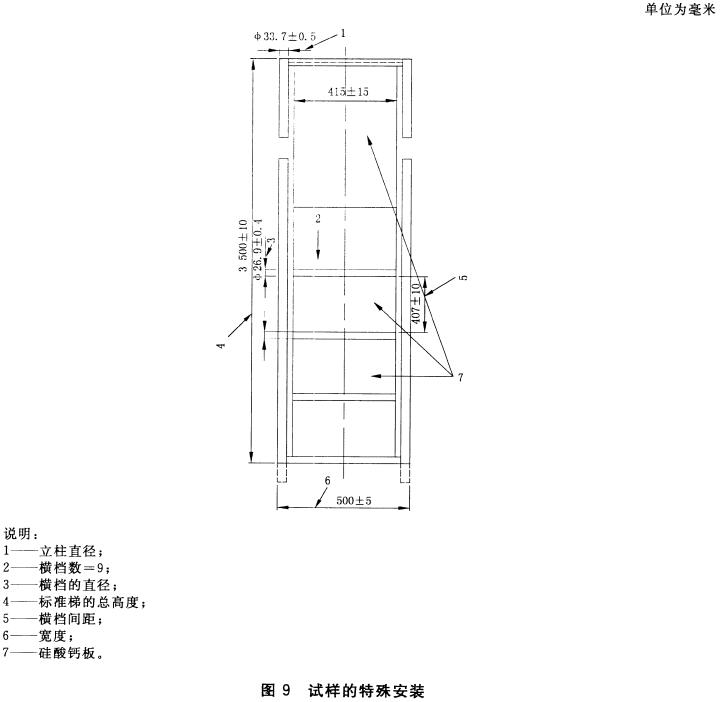

6.5.2 特殊安装 除在标准梯后需要加装不燃硅酸钙背板外,试样的安装要求与6.5.1相同。 将不燃硅酸钙背板沿标准梯固定在横档上,其密度为870kg/m3 ±50kg/m3,厚度为11mm±2mm,宽度为415mm±15mm,长度为3500mm±10mm,可由2块或多块板材拼接而成(如图9所示)。

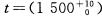

在测试前,背板应保持干燥,且应在20°C±10°C和相对湿度低于70%的环境条件下养护至少48h。 6.6 管道内的体积流量排烟管道内的体积流量应设置为1.0m3/s±0.05m3/S,试验过程中体积流量应保持在0.7m3/S〜1.2m3/s范围内。6.7 点火源6.7.1 概述点火源为带状丙烷燃气喷灯,燃气应为标称纯度为95%的技术级丙烷。 测试时,点火源的位置应符合GB/T18380.31-2008的要求。 6.7.2 20.5kW火源 点火源功率为20.5kW。当丙烷的质量流量为442mg/S±10mg/s,空气的质量流量为1550mg/s±95mg/s 时,其标称HRR相当于20.5kW。 试样的安装采用符合6.5.1要求的常用安装方式。 6.7.3 30kW火源 点火源功率为30kW,同时钢梯后加装不燃硅酸钙背板。当丙烷的质量流量为647mg/S± 15mg/s,空气的质量流量为2300mg/s±140mg/S时,其标称HRR相当于30kW。 注:丙烷的质量流量按燃烧产生的净热量为46.4 kj/g计算。 试样的安装采用符合6.5.2要求的特殊安装方式。 6.8 供火时间供火时间应为(

6.9 试验步骤本试验按以下步骤进行: a) 打开空气供给风机,将燃烧室内的空气流量调节为8000L/min±400 L/min; b) 设定管道中的体积流量(见6.6); c) 持续记录管道中的温度和环境温度至少达300s,环境温度保持在5°C〜40°C范围内,管道中的温度与环境温度的差异应不超过4°C ; d) 按附录C中C.3的要求记录试验前的条件(环境温度、大气压力和湿度); e) 开启计时器和数据自动记录仪,开始时间定义为t=0,记录用于计算HRR和SPR所需的变量; f) t=270s时,检查HRR和透光率值(或对应的消光系数)的基线值,如果HRR与初始值偏差超过2 kW,或者透光率与初始值偏差超过2%时应中断试验,并进行分析,确保正确测量HRR和SPR;以试验开始前30s的平均值作为初始值(0s〜30s之间); g) t=300s±10s时,点燃喷灯,按照6.7中设定的数值,调节丙烷和空气的质量流量,使喷灯热输出为20.5kW或30kW,记录点火时间tb; h) 观察电缆的燃烧情况,包括任何燃烧滴落物/微粒,根据第8章的要求,记录相关的报告数据; 为了保护测试设备,当HRR大于450kW时,数据自动记录仪应被停止,并熄灭火焰,终止试验; i)

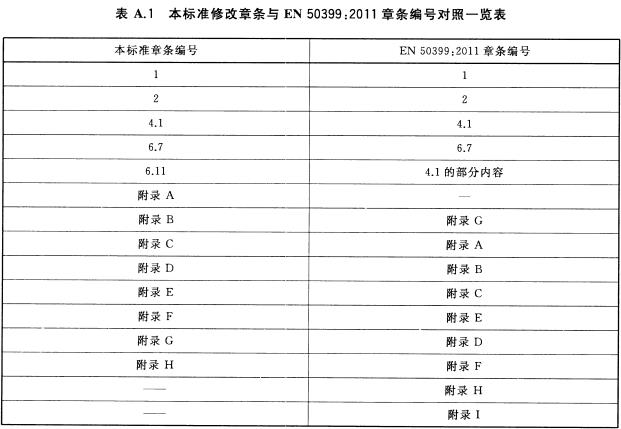

j) t=1530s±10s时,停止记录数据,如果电缆继续保持燃烧或灼热发光,应将其熄灭。 当电缆剧烈燃烧并且火焰高出燃烧室顶部时,应中止试验,并记录其发生时间。 6.10 在试验中的观察和测试在试验过程中应测定以下参数:——热释放速率与时间的函数关系; ——产烟速率与时间的函数关系; ——燃烧滴落物/微粒的产生和持续时间。 在试验进行的1200s内,从滴落物/微粒到达燃烧室的地面时开始记录以下情况: a) 燃烧滴落物/微粒跌落到燃烧室的地板后继续燃烧时间不超过10s的滴落情况; b) 燃烧滴落物/微粒跌落到燃烧室的地板后继续燃烧时间超过10s的滴落情况。 6.11 试验安全由于试样在燃烧过程中产生的热量可能会损坏测试设备和仪器,因此一旦试样开始产生火焰的蔓延,应密切注意监控,并做好随时熄灭火焰的准备,当温度过高时,应停止试验,以防损坏试验设备。推荐沿着电缆束,在喷嘴上方1.5m、2.5m处以及燃烧室的顶部,采用热电偶监控温度变化。7 试验结果的评价7.1 火焰蔓延程度的确定当电缆停止燃烧(包括阴燃),或被熄灭后,应将试样擦拭干净。 擦净的试样如果表面没有损坏,则计算火焰蔓延时不考虑表面的烟灰,同时也不考虑非金属材料的软化或变形。火焰蔓延的距离采用损毁长度(m)表示,测量喷灯下缘到炭化起始点间的距离,精确到小数点后2位。炭化起始点可按下述方法判定:用锋利物体,如刀片按压电缆表面,如果表面从弹性变为脆性(粉化),则表明该点为炭化起始点。 7.2 热释放速率(HRR)和产烟速率(SPR)参数的计算 7.2.1 热释放速率峰值(HRR峰值) 热释放速率峰值定义为HRRav(t)的最大值,其中不包括喷灯的热输出,在整个供火阶段内测定, 即从喷灯点火时间tb到供火结束时间(tb+1 200s),单位为kW。 在计算HRRav(t)时,应从HRR中扣除喷灯的热输出值,扣除喷灯的热输出值后成为负值的HRR都应设为零。具体计算见附录B中的B.1。 7.2.2 产烟速率峰值(SPR峰值) 产烟速率峰值定义为SPRav(t)的最大值,在整个供火阶段tb到(tb+1200 s)期间测定,单位为m2/s。 具体计算见附录B中的B.2。 7.2.3 热释放总量(THR1200) 热释放总量采用从喷灯点火开始tb到试验供火结束(tb+1200s)的HRR积分值表示,并从中扣除喷灯的热输出值,单位为MJ。如果由于HRR值太高而提前中断试验,则不计算热释放总量,并清除记录。扣除喷灯的热输出值后成为负值的HRR不应包含在积分计算之内。 7.2.4 产烟总量(TSP1200) 产烟总量采用从喷灯点火开始tb到试验供火结束(tb+1200s)的SPR积分值表示,单位为m2。 如果由于HRR值太高而提前中断试验,则不计算产烟总量,并清除记录。计算SPR积分时不包括 SPR的负值。 7.2.5 燃烧增长速率指数(FIGRA) FIGRA采用HRRav(t)/(t-tb)的最大值表示。具体计算见附录B中的B.3。 8 试验报告试验报告应包括以下信息:a) 基本信息: 1) 试验室地址和名称; 2) 试验报告的日期和编号; 3) 受检单位的名称和地址; 4) 生产厂商的名称和地址; 5) 测试日期。 b) 样品信息: 1) 电缆样品的鉴别; 2) 电缆样品的描述。 c) 试验信息: 1) 依据标准; 2) 试样数量; 3) 试样整体外径; 4) 试样安装方式; 5) 是否使用背板; 6) 供火时间(如20min); 7) 喷灯输出功率(如20.5kW或30kW)。 d) 观察和测量结果: 1) 火焰蔓延程度; 2) 燃烧滴落物/微粒的滴落情况; 3) HRR和SPR与时间的关系曲线; 4) 试验过程中的其他观察记录。 e) 计算结果: 1) 热释放速率峰值(HRR峰值); 2) 产烟速率峰值(SPR峰值); 3) 热释放总量(THR1200); 4) 产烟总量(TSP1200); 5) 燃烧增长速率指数(HGRA)。 试验报告中应注明任何与本标准规定的试验程序不一致的情况。 附录A(资料性附录)本标准修改章条与EN50399:2011章条编号对照和技术性差异及其原因A.1 本标准修改章条与EN 50399:2011章条编号对照一览表见表A.1。

A.2 本标准与EN 50399:2011技术性差异及其原因一览表见表A.2。

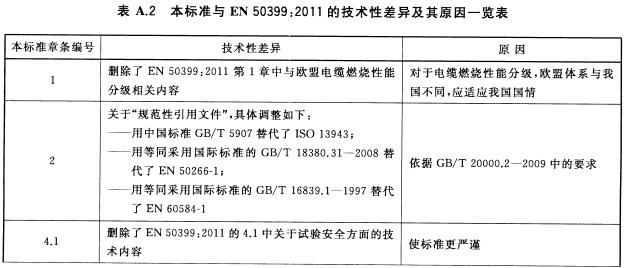

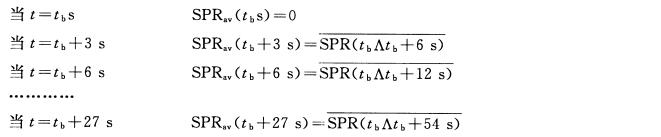

附录B(规范性附录)HRRav,SPRav和FIGRA的计算B.1 HRRav的计算B.1.1 HRRav是HRR在30s内的平均值,但喷灯点燃后最开始的12s和喷灯熄灭前的最后12s除外。

B.1.2 对于在喷灯点燃后最初12s内的数据点,只在该受火时段内数据点最大可能对称的范围内取平均值。

B.1.3 对于在喷灯点燃前最后12s内的数据点,只在该受火时段数据点最大可能对称的范围内取平均值。

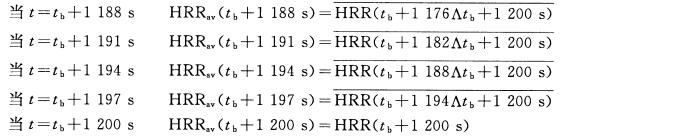

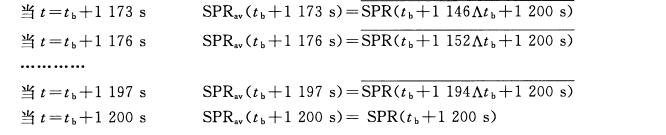

B.2 SPRav的计算 B.2.1 SPRav是SPR在60s内的平均值。但喷灯点燃后最开始的27s和喷灯熄灭前的最后27s除外。

B.2.2 对于在喷灯点燃最初27s内的数据点,只在该受火时段内数据点最大可能对称的范围内取平均值。

B.2.3 对于在喷灯熄灭前最后27s内的数据点,只在该受火时段内数据点最大可能对称的范围内取平均值。

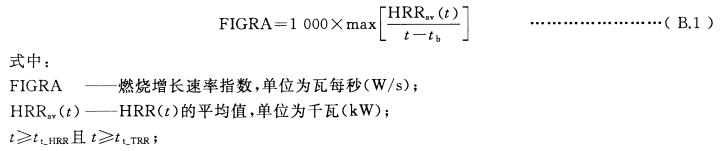

B.3 燃烧增长速率指数FIGRA的计算 FIGRA指数被定义为HRRav (t)/(t-tb)的最大值,见式(B.1)。仅在受火条件下,在HRRav和THR的初始值同时超过临界值的时段内进行计算。在全部受火时段内,如果其中一个或所有两个初始值没有超过临界值,则FIGRA指数为零。

附录C(规范性附录)热释放速率C.1 流量计算在常压和环境温度25°C条件下,排烟管道中的体积流量V298由式C.1和C.2给出:

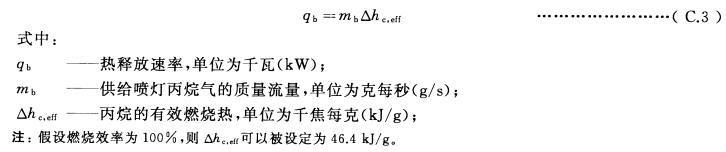

式C.1中假定材料燃烧产生的气体(相对于空气)密度的变化仅由温度升高而引起,可以忽略化学成分或湿度的变化对其的影响。校准因子kt取决于流速分布校正因子(kc),以及丙烷、甲醇校准过程中获得的校正因子,而kc通过顺着排烟管道的内径截面测量流速分布获得(见F.3.4)。 C. 2 产生的热效应 C.2.1 点火源的热释放 校准过程中,点火源的热释放等级qb由式C.3给出,根据丙烷的消耗量来计算:

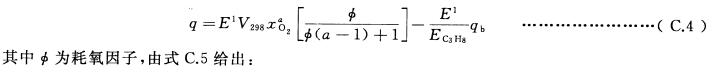

注:假设燃烧效率为100%,则△hc,eff可以被设定为46.4kj/g。 C.2.2 试验样品的热释放 电缆试样的热释放速率q,由式C.4计算得出:

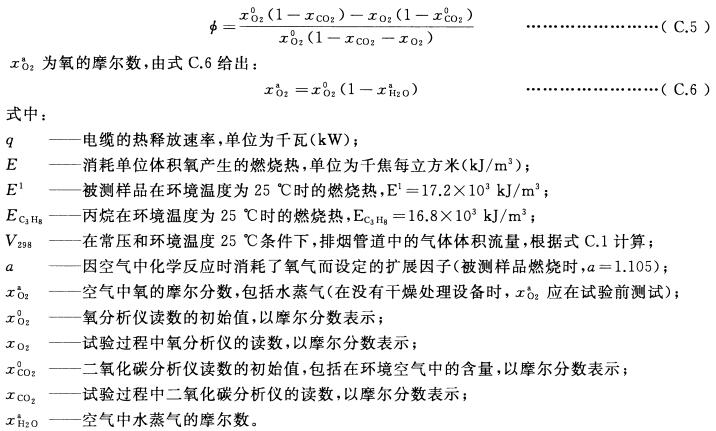

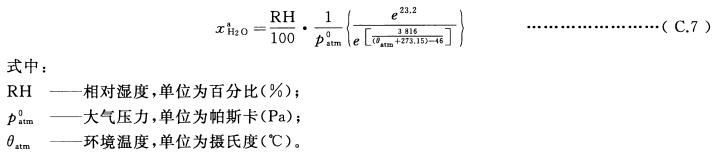

注:每次试验开始阶段,由于去除点火源的热释放,q将出现负值(此时设为0),这是因为材料燃烧产生的气体充满燃烧室并传送到吸烟罩需要一定的时间(即延迟时间)。 式C.3到C.6都基于近似得出,因此有以下局限: a) 未考虑一氧化碳的生成量,通常这一误差可以忽略。如果测定了一氧化碳浓度,那么对于那些需要将不完全燃烧的影响进行量化的情况,就能做出修正计算; b) 仅部分考虑了水蒸气对流量和气体分析的影响。通过对水蒸气局部压力的连续测量可以修正这种误差; c) E因子是大量被测样品燃烧热的平均值,取值为17.2×103kj/m3,在大多数情况下能达到可接受的精度。 C.3 空气中水蒸气摩尔数的计算 空气中水蒸气的摩尔数可以根据大气条件(环境温度θatm,相对湿度RH和大气压力

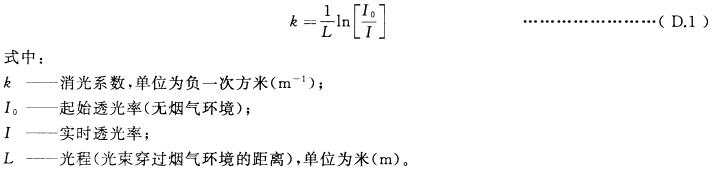

附录D(规范性附录)产烟D.1 烟密度烟密度用消光系数k来表示,由式D.1给出:

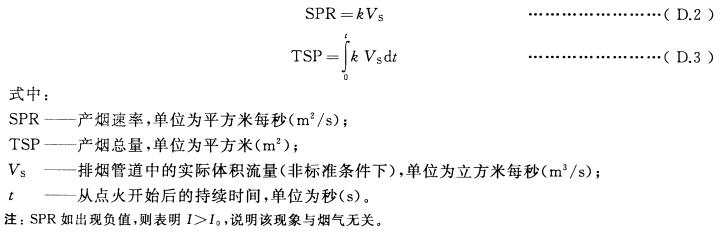

D.2 产烟速率和产烟总量 产烟速率(SPR)私产烟总量(TSP)的计算公式分别为式D.2和D.3:

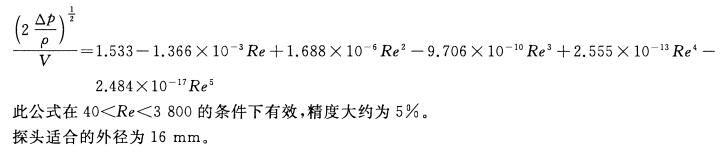

附录E(资料性附录)图5中关于雷诺系数的附加信息采用一个灵敏的压力传感器测试差压。按照McCaffrey和Heskestad的描述,以两个独立的设备提供相同的低速气流,采用热线式风速仪和静态皮托管测试气流速度,图5中的数据点可以拟合为以下的多项式曲线:

附录F(规范性附录)调试校准F.1 一般要求 F.1 一般要求对测试设备应定期校准,本标准要求按照生产商的要求对设备进行维护保养和校准,如果生产商没有提供相关技术要求,应按照附录F的要求进行校准。 F.2 气体分析仪的校准F.2.1 概述校准和试验时的气体流量应相同。 注:气体体积分数分别为v02 /Vair和Vco2 /Vair。 F.2.2 氧气分析仪的调节 在每个试验日,应对氧气分析仪进行调零和量程调节。分析仪对室内干燥空气的输出应为(20.95±0.01)%。可采用的调节程序参见H.2.1。 F.2.3 氧气分析仪输出的噪声和漂移 F.2.3.1 噪声和漂移 氧气分析仪或气体分析系统的其他主要组件经安装、维护、维修或更换后,应对氧气分析仪输出的数据采集系统的噪声和漂移进行检测。 注:本标准推荐每六个月至少检测一次,取决于设备的使用频率。 F.2.3.2 操作步骤 校准按以下步骤进行: a) 给氧气分析仪输人无氧氮气直至分析仪达到稳定状态; b) 保持无氧状态至少5min后,调节排烟管道中气体的体积流量至1.00m3/S±0.05m3/S,然后向排烟管道内输人流速、压力、干燥程序等与试样气体完全相同的空气,当分析仪达到稳定后,调节分析仪输出至(20.95±0.01)%; c) 在0min〜1min内开始以3s的时间间隔记录氧气分析仪的输出,记录时间为30min; d) 采用最小二乘法拟合一条通过数据点的直线来确定漂移;该线性趋势线上0min和30min读数之差的绝对值为漂移; e) 通过计算该线性趋势线的均方根(r.m.s)偏差来确定噪声。 F.2.3.3 判据 漂移和噪声(两者均视为正值)总量应不超过(V02 /Vair)的0.01%。 F.2.3.4 校准报告 校准报告应包括下面信息: a) O2(t)的曲线图,以(V02/Vair)%表示; b) 根据F.2.3.2的d)和e)计算出的噪声和漂移值,以(V02/Vair%)表示。 F.2.4 二氧化碳分析仪调节 在每个试验日,应对二氧化碳分析仪进行调零和量程调节。分析仪对校准气体输出应不超过0.1%(VC02/Vair);该分析仪对氮气(不含二氧化碳)的输出应为(0.00±0.02)%。可采用的调节程序参见H.2.2。 F.3 HRR校准F.3 HRR校准F.3.1 概述 校准应通过气体喷灯和液体燃烧方式进行。 F.3.2 基于喷灯方式的HRR校准 F.3.2.1 条件 气体喷灯燃烧校准试验应符合以下条件: ——喷灯输出功率:20.5kW,30kW,40kW〜50kW; ——空气/燃气比:按标准点火源设定(40kW〜50kW均适合1个或2个喷灯); ——喷灯的燃气和空气流量测定:用质量流量计或转子流量计(本标准推荐质量流量计); ——通过质量损失对气体损耗进行在线测试。 F.3.2.2 操作步骤 将进入燃烧室的空气流量设定为8000L/min±400L/min,关闭室门,运行设备,进行下述试验步骤: a) 设定排烟管道中的体积流速为V298=1.00m3/s±0.05m3/s; b) 对排烟管道中的温度和环境温度记录至少300s;管道中的温度与环境温度之差不应超过4°C; c) 开始计时,并自动记录数据,此时定义t=0s; d) 点燃喷灯,在每个步骤前5s内调节丙烷的质量流量,使喷灯的HRR符合表F.1的规定; e) 表F.1中的步骤3结束时,停止数据自动记录。

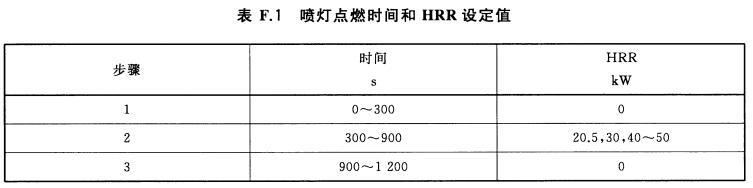

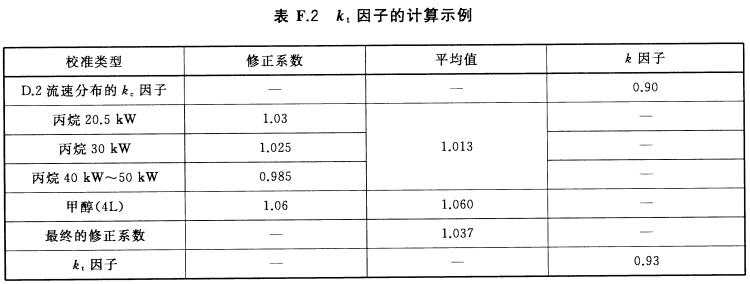

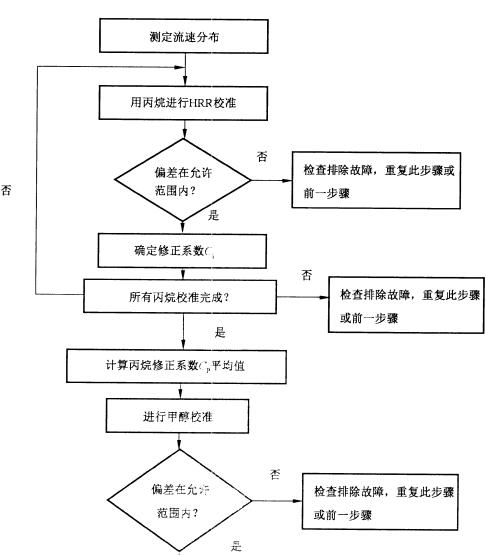

F.3.2.3 计算 根据流速分布测量所得的Kc值和丙烷的E修正值(16.8MJ/m3)计算下述参数: a) 540s〜840s,喷灯的HRR平均值; b) 校准试验中的THR; c) 通过称取丙烷气体瓶计算质量损失; b)取5min基线校准期间的第一分钟内氧含量、透光率和HRR各自的平均值作为初值; c) 取校准试验最后一分钟的氧含量、透光率和HRR各自的平均值作为终值; f)氧含量、HRR和透光率的初值和终值的差值。 F.3.2.4 判据 计算结果应符合以下判据要求: a) 540s〜840s,喷灯的HRR平均值与设定值的偏差应在设定值的±10%以内; b) 校准试验中测试值THR与以丙烷质量损失和丙烷有效燃烧热(46.4kj/g)计算出的热释放总量的比值应在0.90〜1.10范围内; c) 氧含量、HRR和透光率的初值和终值的差值应符合5.5.4的要求。 F.3.3 基于液体燃料燃烧方式的HRR校准 F.3.3.1 概述 除了丙烷气体的燃烧,还应通过油盘中给定质量可燃液体的燃烧进行校准,以达到下述目的: a) 比较两种校准方法; b) 在短时间内达到较高的热释放水平。 以下给出基于甲醇燃烧的校准程序。 F.3.3.2 条件 甲醇燃烧校准试验应符合以下条件: ——可燃物:甲醇(纯度99.5%); ——油盘面积:0.4m2; 注1:本标准推荐使用圆盘。 ——燃烧质量:(3200±25)g; ——试验前后通过称重测定总质量损失。 注2:甲醇质量和油盘面积的选取要根据之前的经验结果,使热释放峰值足够髙(接近150kW),但是又不致损坏燃烧室。 F.3.3.3 甲醇操作步骤 将燃烧室的空气流量设定为8000L/min±400L/min,关闭室门,运行设备,进行下述步骤: a) 设定排烟系统的体积流速为:V298 =1.00m3/s±0.05m3/s; b) 记录至少300s内的排烟管道内的温度和环境温度,管道内的温度与环境温度的偏差不能超过4r; c) 开启计时器,并自动记录数据:此时定义t=0; d) 称取所需重量的甲醇,在t=240s后将其倒人油盘中; e) 在t=300s时点燃液体; f) 液体燃烧熄灭后再等待300s; g) 在此300s后停止记录数据。 F.3.3.4 计算 根据流速分布测量所得的匕值和甲醇的E修正值(17.47MJ/m3)计算以下参数: a) 校准试验中的THR; b) 根据甲醇质量损失计算热释放总量; c) 取5min基线校准期间第一分钟到第二分钟内的氧含量、透光率和热释放速率各自的平均值作为初值; d) 取校准试验最后一分钟内氧含量、透光率和热释放速率各自的平均值为终值; e) 氧含量、HRR和透光率的初值和终值的差值。 F.3.3.5 判据 计算结果应符合下面判据的要求: a) 校准试验中测试值THR与以甲醇质量损失和甲醇有效燃烧热(19.94kj/g)计算出的热释放总量的比值应在0.90〜1.10范围内; b) 氧含量、HRR和透光率初值和终值的差值应满足5.5.4的要求。 F.3.4 用于HRR计算的校准因子kt 按照附录F的要求,采用丙烷和甲醇燃料进行校准后,应计算最终的校准因子Kt。对于丙烷和甲醇燃料的校准需要一个修正系数,此修正系数等于根据丙烷或甲醇燃料的质量损失计算得到的THR与采用HRR测试系统测得的THR值之间的比值。最终的校准因子Kt就等于G.2中确定的Kc因子乘以丙烷和甲醇校准试验中获得的修正系数的平均值,但Kt因子与Kc因子的偏差应在G.2中确定的Kc因子的±10%以内,如果超出,则应改善流速分布或检查故障并及时处理。 下面给出了一个校准程序的实例。假设按照附录G的程序计算得到的Kc因子为0.9。在热释放为20.5kW、30kW、40kW〜50kW的条件下进行热释放速率校准时的偏差分别为3%、2.5%和-1.5%,丙烷的修正系数平均值因此为1.3%;甲醇校准结果的THR偏差为6%;所以丙烷和甲醇校准修正系数的总平均值为3.7%,由此得出Kt值为0.93。图F.1和表F.2给出了该程序的框图和示例。

F.4 烟气测量系统的校准F.4.1 概述烟气测量系统支架或排烟系统的其他主要部件经安装、维护、修理或更换后,应对光系统进行校准, 且校准应至少每六个月进行一次。校准包括三个部分:输出稳定性的检测、白光系统的滤光片校核和庚烷的燃烧校准。 F.4.2 稳定性检测 启动测量设备,使其处于运行状态,点燃燃烧室中的喷灯,进行下述测试步骤: a) 将排烟系统的体积流速设为:V298 =1.00m3/s±0.05m3/s(按C.1的要求进行计算); b) 开始计时并持续30min记录光接收器的输出信号; c) 采用最小二乘法拟合一条通过所测数据点的直线来确定漂移;该线性趋势线上0min和 30min读数之差的绝对值为漂移; d) 通过计算该线性趋势线的均方根(r.m.s)偏差来确定噪声。 输出稳定性的判据为:噪声和漂移应小于初始值的0.5%。 F.4.3 滤光片校核 对烟气测量系统的校准应至少采用五个中性光密度的滤光片(光密度范围为0.10〜2.00)。根据测量的光接收器信号计算得出的光密度应不超过滤光片理论值的±5% (透光率)或±0.01(光密度),二者 以能体现较大公差者为准。 注:烟密度定义为c^pt^lgdo/I),其中I。为初始光强度,I为通过滤光片后的光强度。 按照F.4的要求进行校准程序的操作。 F.4.4 通过液体燃料的燃烧校准烟气测量系统 F.4.4.1 概述 在高热释放水平条件下,可通过油盘中给定质量庚烷的燃烧来校准烟气测量系统。 F.4.4.2 条件 庚烷燃烧校准试验应符合以下条件: ——油盘尺寸:外径350mm±5mm,高度150mm±5mm,厚度3.0mm±0.5mm; ——纯度为99%以上的庚烷质量:1 250g±10g; ——水的质量:2000g±10g; ——在校准试验前,将水、庚烷和油盘应放置在2°C的环境条件下至少4h。 F.4.4.3 操作步骤 将进人燃烧室的空气流量设定为8000L/min±400L/min,关闭室门,运行设备,进行下述步骤: a) 设定排烟系统的体积流速为:=1.00 m3/s±0.05 m3/s; b) 记录至少300s内的排烟管道内的温度和环境温度,管道内的温度与环境温度的偏差不能超4°C; c) 油盘置于喷灯中心线上同时距燃烧室后墙435mm土20mm,同时将油盘放置于尺寸为 400 mm×400mm的标准硅酸钙板上,硅酸钙板距燃烧室底部100mm; d) 称取倒人油盘中水的重量; e) 开启计时器,并自动记录数据:此时定义t=0; f) t=240s时,称取所需质量的庚烷并倒人油盘中; g) t=300s时,点燃液体,并特别注意安全; h) 燃烧液体熄灭后等待300s; i) 在此300s后停止记录数据。 F.4.4.4 计算 计算以下参数: ——校准试验中的TSP(总产烟量); ——以庚烷质量损失计算的总产烟量。 F.4.4.5 判据 应符合下面判据的要求: a) 校准试验结束时与试验前测得透光率的偏差应在±1%内; b) 校准试验测得的TSP(总产烟量)与庚烷质量损失的比值应在(110±25)m2/1000g范围内。 附录G(规范性附录)管道内的流量分布G.1 概述 用于计算热释放速率的流速分布因子I通过测量管道中垂直方向和水平方向的流速分布得到。 G.2给出了测量kc的程序。G.2流速分布因子kc G.2.1 概述 采用皮托管、热线式风速仪或双向探头测量流速分布因子kc时,应确使这些仪器安装在正确的位置。

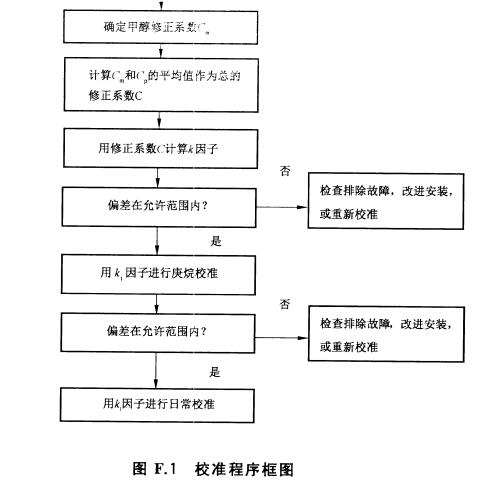

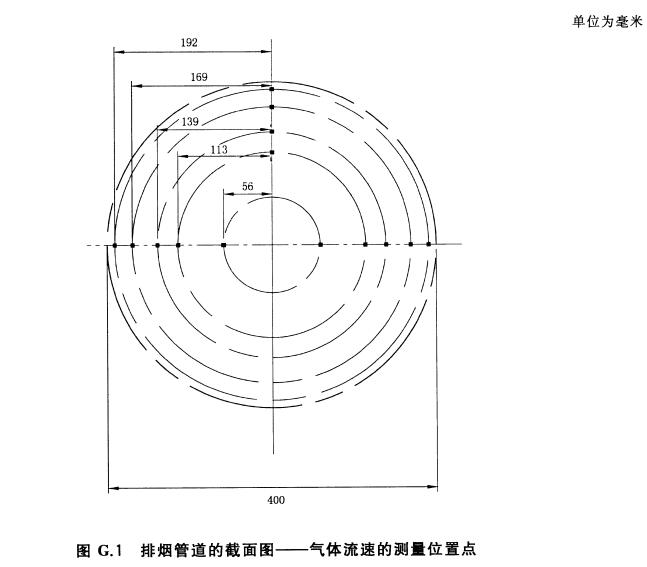

G.2.2 测量说明 流速分布的测量应符合以下要求: a) 试验设备应在减震装置上运行,以确保读数稳定; b) 管道应有四个插孔,间隔90°环绕在管道圆周,用于安置测速设备。测量探头插入管道后,应采用机械方式固定,而不应采用人工方式托举; c) 测速应在不同的进风口依次进行,测量时应将没有使用的进风口关闭; d) 在每个进风口选择半径上的5个位置点测量气体流速,一次将测试仪从管道中心向管壁移动, 一次从外向管道中心移动,每次测速要有10个读数(即每个测量点共有20个读数); e) 根据ISO 3966,在管道半径上设定的测量位置距管壁的距离用以半径为分母的分数表示为: 0.038,0.153,0.305,0.434,0.722,1.00(中心点)。本标准推荐的管道直径为400mm,这些测量位置点距离中心的距离为:192 mm,169 mm, 139 mm, 113 mm,56 mm, 0 mm,见图G.l。 G.2.3 操作 按照以下步骤操作: 在流速分布已被确认的情况下,排烟管道的体积流量设定在0.7 m3/s〜1.2 m3/s范围内; ——测量所有测量位置点的气体流速,每个进风口处测量6个位置点; ——设vc为中心位置点的流速,以vc值表示其他5个测量位置点的流速,对所有测量位置点的气体流速值都取20个测量值的平均值进行计算。 注:测试结果就是在整个直径线的水平和垂直方向上测量并计算出流量分布。 G.2.4 kc的计算 对于一个给定的半径n,用表示半径上的平均流速,即测量值vn的4次测量平均值。表示中心点的流速,即测量值vc的4次测量平均值。分布因子的计算由式G.1给出:

G.2.5 测试报告 测试报告应包括以下内容: a) 根据5个半径测试点的流速vn的平均值和vc得出的每个进风口的流速分布图(垂直和水平截面); b) 每个半径上4个vc值和4个vn值,和vc值,以及计算得到的kc。 附录H(资料性附录)特殊测量设备的校准程序H.1 对于单独设备部件的一般程序本附录包含的校准程序满足附录F给出的以性能为基准的校准要求。 H.2 气体分析仪校准 H.2.1 氧气分析仪校准 氧气分析仪按照下述步骤进行调节: a) 调零时,向分析仪内通人无氧氮气,其流速和压力与试样气体相同。分析仪达到稳定后,将分析仪的输出调至(0.00±0.01)%; b) 调节量程时,既可使用干燥的室内空气,也可使用氧气浓度为(21.0±0.1) %的特定气体;若使 用的是室内空气,则在整个校准期间排烟系统的流量应为1.00m3/s±0.05m3/S;若使用的是特定气体,则不需排烟系统;分析仪达到平衡后,若使用的是干燥空气,则将分析仪的输出调为(20.95±0.01) %;若使用的是特定气体,则分析仪的输出与实际氧气浓度的偏差应不超过0.01%。 H.2.2 二氧化碳分析仪校准 二氧化碳分析仪按照下述步骤进行调节: a) 调零时,向分析仪内通人无二氧化碳的氮气,其流速和压力与试样气体相同;分析仪达到平衡 后,将分析仪的输出调至(0.00±0.01) %; b) 调节量程时,应使用二氧化碳浓度大约为满程的75%的特定气体;以与样气相同的流速和压力向分析仪内导入气体;分析仪达到平衡后,将分析仪的输出调到该特定气体的二氧化碳浓度,偏差为±0.01%。 H.3 丙烷质量流量计或转子流量计的校核 H.3.1 概述 通过丙烷气瓶和喷灯来检查质量流量计或转子流量计的精度,将丙烷的质量流量调节为标准热输出为20.5kW或30kW时的流量,气体的消耗速率由气瓶的初始质量和最终质量确定。称取质量所使用的天平或磅秤应至少具有5g的精度。 H.3.2 操作步骤 按以下步骤进行操作: a) 将气瓶放在磅秤上并将其与供气系统连接; b) 按校准试验要求安装试验设备(如有要求应安装好背板),点燃喷灯,调节气体供应速率以达到20.5kW或30kW热量,使喷灯的燃烧速率与标准试验中的速率相同; c) 记录气瓶质量并启动记时器; d) 1800s±30s后,再次记录气瓶质量同时关闭记时器; e) 确定气体的平均消耗速率,单位为毫克每秒(mg/s)。 H. 3.3 判据 质量流量计的流量速率与气体的平均消耗速率的偏差应在气体的平均消耗速率的±5%以内。 H.4 白光系统的滤光片校核 H.4.1 概述 对烟气测量系统可按下述程序进行校准,按下述程序校准的光系统也能够符合附录F的要求。用 于校核的滤光片应为吸收型,并且应按光学系统的正确波长得到校准。 H.4.2 步骤 启动测量装置,进行下述试验步骤: a) 将一遮光片插人滤光片插槽里并进行调零; b) 将遮光片取出,并将光接收器的信号调至100%; c) 开始计时,记录光接收器信号,记录时间为2min; d) 使用一种滤光片并记录相应的信号,滤光片的光密度d可选择为:0.1、0.3、0.5、0.8、1.0和2.0,,记录时间至少为1min; e) 对其他滤光片重复步骤d); f) 停止数据采集并计算所有滤光片的平均透光率。 H.4.3 判据 根据平均透光率计算得出的每个数值d[d=-lg(t)]与滤光片理论d值的偏差应不超过滤光片理论值的±5%(透光率)或±0.01(光密度),二者以能体现较大公差者为准。 注:按规定公式计算,对于光密度为0.1、0.3、0.5、0.8、1.0和2.0的滤光片,其理论透光率分别为79.43%、50.12%、31.62%、15.85%、10%和1%。 参考文献[1] ISO3966 封闭管道中流体流量的测量 采用皮托静压管的速度面积法[2] EN14390 燃烧试验 表面制品大尺寸房间试验 [3] EN50399:2011 电缆在受火条件下的通用试验方法 电缆在火焰传播试验中的热释放和产烟特性测试 试验装置、程序和结果 |

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)