前言中华人民共和国国家标准

本标准等同采用ISO 5660-1:2002《对火反应试验 热释放、产烟量及质量损失速率 第1部分:热 释放速率(锥形量热仪法)》(英文版)。建筑材料热释放速率试验方法 Test method for heat release rate of building materials (ISO 5660-1:2002,Reaction-to-fire tests—Heat release,smoke production and mass loss rate——Part 1:Heat release rate(cone calorimeter method),IDT) GB/T 16172-2007/ISO 5660-1:2002 代替GB/T 16172—1996 2007-07-02发布 2008-01-01实施 中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 发布 本标准等同翻译ISO 5660-1:2002。 为便于使用,本标准做了下列编辑性修改: a)“本国际标准”一词改为“本标准”; b)用小数点“.”代替作为小数点的逗号“,”; c)删除国际标准的前言。 本标准代替GB/T 16172—1996《建筑材料热释放速率试验方法》,因为国际上的发展原标准在技 术上已过时;本标准与GB/T 16172—1996相比主要差异如下: ——增加了术语定义中的条目; ——增加了符号一章; ——增加了辐射屏蔽和可选防护屏; ——增加了对燃烧时间短暂材料数据采集周期的要求; ——增加了对尺寸不稳定材料制备的要求; ——增加了待测试样基材选用的要求及养护要求; ——增加了非经常性标定并增补了预标定、工作标定的要求; ——更改了最长数据采集时间和最短试验时间; ——增加了质量损失速率的测试和计算; ——增加了6个资料性附录。 本标准附录A、附录B、附录C、附录D、附录E和附录F均为资料性附录。 请注意本标准的某些内容有可能涉及专利的内容。本标准的发布机构不应承担识别这些专利的 责任。 本标准由中华人民共和国公安部提出。 本标准由全国消防标准化技术委员会第七分技术委员会(SAC/TC 113/SC 7)归口。 本标准负责起草单位:公安部天津消防研究所。 本标准参加起草单位:公安部四川消防研究所。 本标准主要起草人:李晋、杜兰萍、张欣、张网、张羽、王钢、果春盛。 本标准于1996年首次发布,本次为首次修订。 本标准所代替标准的历次版本发布情况为: ——GB/T 16172—1996。 1 范围本标准规定了采用外部点火器,试样在水平定位受到可控制等级的热辐射时,测定热释放速率的方法。热释放速率的测量是通过燃烧产物气流中氧气浓度计算出的氧消耗量和燃烧产物的流量来确定的,同时也对试样引燃(持续有焰燃烧)时间进行了测量。2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T 2918 塑料试样状态调节和试验的标准环境(GB/T 2918—1998,idt ISO 291:1997,Plastics—Standard atmospheres for conditioning and testing) ISO 554 调节和/或试验用标准环境(Standard atmospheres for conditioning and/or testing— Specifications) ISO 13943 消防安全 术语(Fire safety—Vocabulary) ISO/TR 14697 建筑制品衬底的选择指南(Fire tests—Guidance on the choice of substrates for building products) 3 术语和定义ISO 13943确立的以及下列术语和定义适用于本标准。3.1 基本平整表面 essentially flat surface 不平整处与平面相差不超过±1 mm的表面。 3.2 闪燃 flashing 在试样表面或其上方出现的火焰持续时间少于1 s的燃烧现象。 3.3 引燃 ignition 出现持续火焰(参见3.10)。 3.4 辐射照度 irradiance <在表面上一点>入射到试样表面某点处的面元上(包括该点和该单元区域)的辐射通量除以该面元的面积。 注:水平定位时试样上对流传热可以忽略。因此,本标准用术语“辐射照度”代替“热流”,这样可以更好地表明辐射是主要的热传递方式。 3.5 建筑材料 material 单一物质或均匀分布的混合物。如金属、石材、木材、混凝土、矿纤和聚合物。 3.6 定位 orientation 试验时试样暴露表面所处平面,铅垂或水平。 3.7 耗氧原理 oxygen consumption principle 燃烧时消耗的氧气质量与释放热量之间的比例关系。 3.8 建筑制品 product 要求给出相关信息的建筑材料、复合材料或组件。 3.9 试样 specimen 有代表性的带基材或处理过的用来试验的制品。 注:对于某些类型的制品,例如包含空气隙或接合点的制品,可不必制备代表最终使用情况的试样(见第7章)。 3.10 持续燃烧 sustained flaming 在试样表面或其上方出现持续时间超过10 s的火焰。 3.11 短暂燃烧 transitory flaming 在试样表面或其上方出现持续时间介于1 s~10 s的火焰。 4 符号见表1。

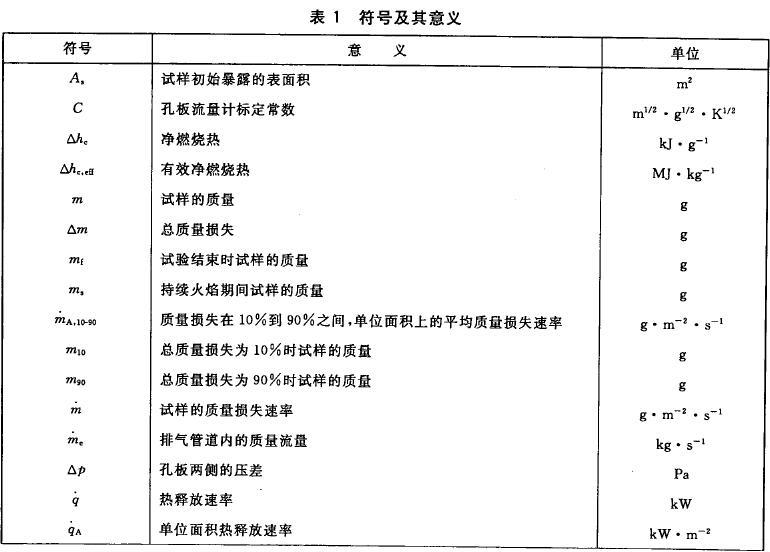

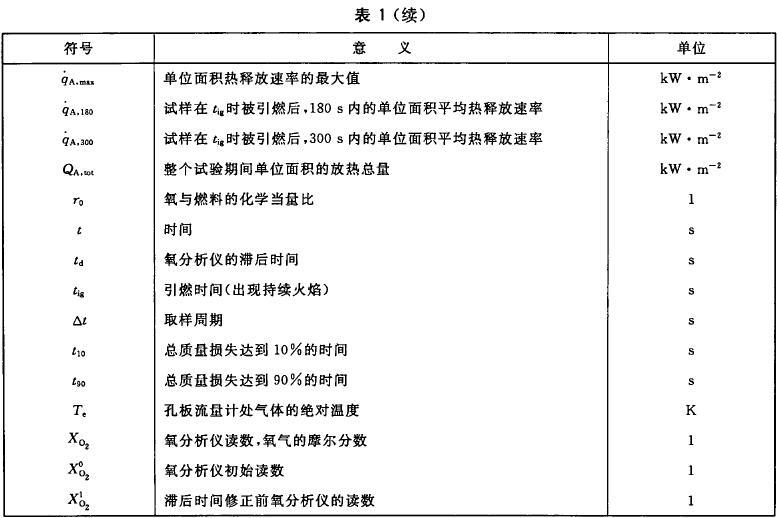

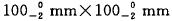

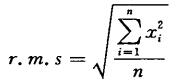

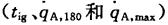

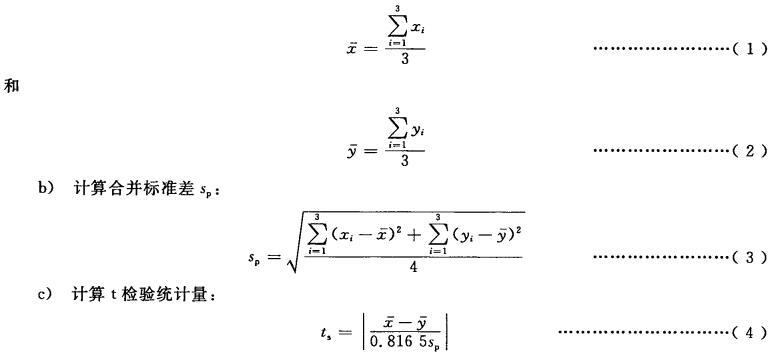

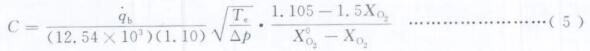

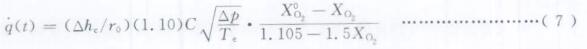

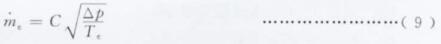

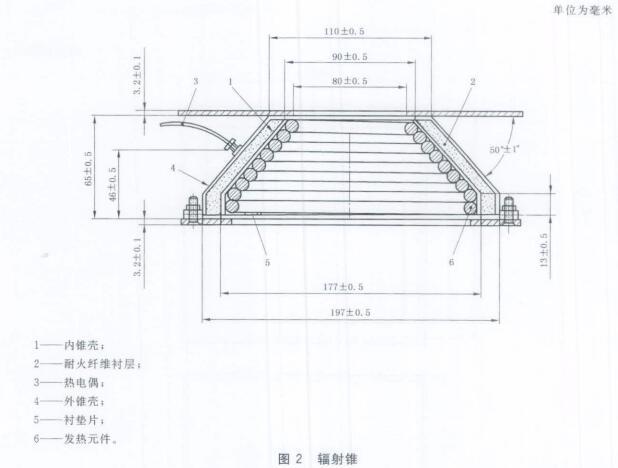

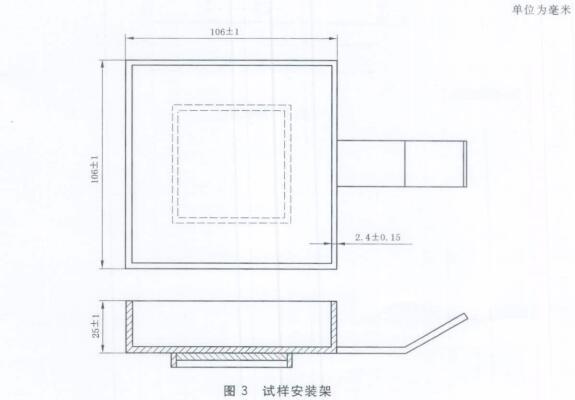

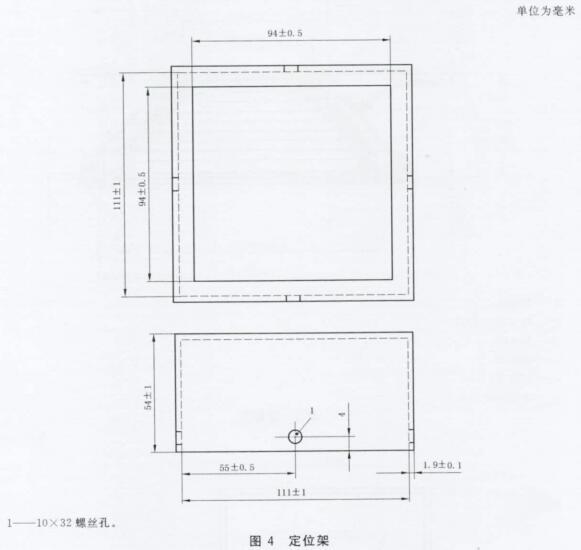

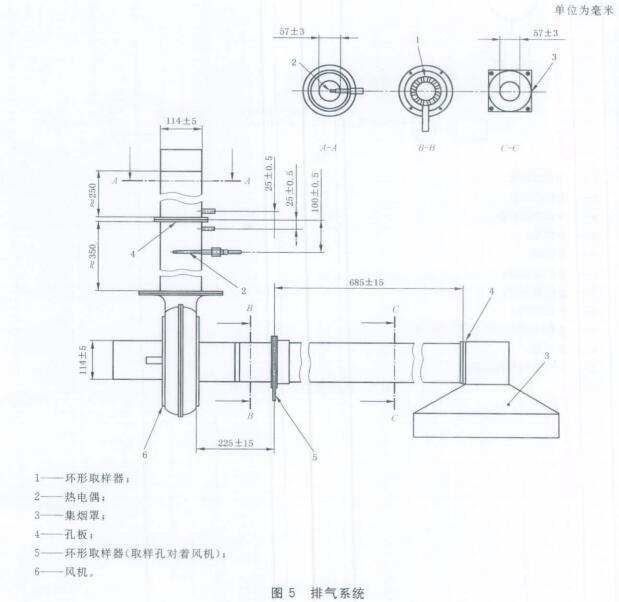

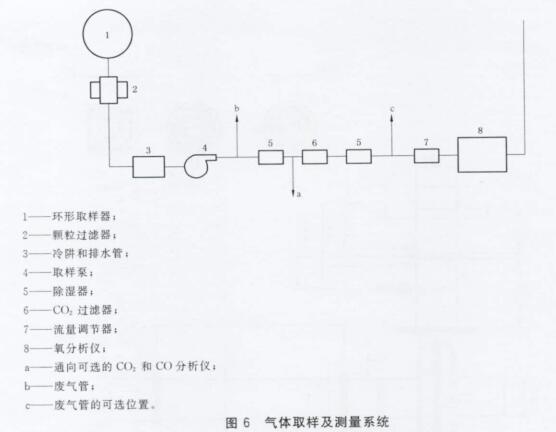

5 试验原理本试验方法建立在观测基础上,一般来说,净燃烧热和燃烧所消耗的氧气质量成比例。这个关系是每消耗1 kg的氧气释放出的热量大约为13.10X103 kJ。在环境大气条件下,将试样置于规定的0 kW/m2~100 kW/m2的外部热辐射条件下,测量其燃烧时氧气浓度和排气流量。本试验方法是通过有代表性的小试样,来评估试验制品对火反应时的热释放速率特性。 6 试验装置装置示意图见图1。6.1~6.5中给出了各部件的详细描述。装置稍加改动,试样便可在铅垂定位上进行试验。改动方式参见附录D。 6.1 辐射锥 6.2 辐射屏蔽层 6.3 辐射控制 6.4 称重设备 6.5 试样安装架 6.6 定位架 6.7 带流量测量仪的排气系统 6.8 气体取样装置 6.9 点火电路 6.10 点火计时器 6.11 氧分析仪 6.12 热流计 6.13 标定燃烧器 6.14 数据采集分析系统 6.15 防护屏(可选) 6.1 辐射锥辐射锥额定功率为5 kW,由电加热管构成。电加热管应紧紧缠绕成圆锥台形状装配在双层耐热合金锥套中(见图2),内外锥壳内填以公称厚度为13 mm、公称密度为100 kg/m3的耐热纤维。辐射锥的辐射照度应通过控制3个热电偶(宜用K型不锈钢铠装热电偶,也可用铬镍铁合金或其他高性能材料)的平均温度维持在设定水平上。3支热电偶对称放置,以非焊接方式与电加热管接触(见图2)。3支热 电偶应采用外径为1.0 mm~1.6 mm的非暴露热节点的或外径为3 mm的暴露热节点的铠装热电偶。辐射锥应能在试样表面提供高达100 kW/m2的辐射照度。在暴露试样表面的中心部位50 mmX50 mm范围内,辐射照度应均匀,与中心处的辐射照度偏差不超过±2%。6.2 辐射屏蔽层辐射锥应有一个可抽取的辐射屏蔽层,以保护试样在试验开始之前不受辐射。屏蔽层应由不燃材料制成,总厚度不超过12 mm。屏蔽层应为:a)水冷并涂有一层表面发射系数ɛ=0.95±0.05的耐磨无光黑色涂层,或 b)非水冷,可以是有反射顶面的金属或是陶瓷,以将辐射传递降至最低。 屏蔽层应装有一个把手,或采用其他适宜快速插入和移出的方式。辐射锥的基座上应装有一个机械结构能使屏蔽层移动到位。 6.3 辐射控制辐射控制系统应能做适当调节,在根据10.1.2描述标定期间,辐射锥热电偶的平均温度应保持在预设值±10℃以内。6.4 称重设备根据10.2.2中描述的标定程序进行测量时,称重设备的精度为±0.1 g或更好。称重设备的量程应不低于500 g。当根据10.1.3进行标定时,称重设备在10%~90%的响应时间应小于4 s。当根据10.1.4进行标定时,称重设备的输出漂移在30 min内不应超过1 g。6.5 试样安装架试样安装架见图3。试样安装架应为一个方形敞口盘,上端开口为(106±1)mmX(106±1)mm,深 度为(25±1)mm。安装架应采用厚度为(2.4±0.15)mm的不锈钢板。包括一个便于插入和移出的把 手,和一个保证试样的中心位置在加热器下方并能与称重设备准确对中的机械装置。安装架的底部应 放置一层厚度至少为13 mm的低密度(公称密度65 kg/m3)耐热纤维垫。辐射锥下表面与试样顶部的 距离应调节为(25±1)mm,对于尺寸不稳定的材料,其与辐射锥下表面的距离应为(60±1)mm(见 7.5)。6.6 定位架定位架见图4,是采用厚度为(1.9±0.1)mm的不锈钢板制成的方盒,方盒内边尺寸为(111±1)mm,高度为(54±1)mm。用于试样面的开口为(94.0±0.5)mmX(94.0±0.5)mm。应以适当方式确保定位架与试样安装架之间能放置一个试样。6.7 带流量测量仪的排气系统排气系统应由工作温度适合的离心式风机、集烟罩、风机的进气和排烟管道,以及孔板流量计组成(见图5)。集烟罩底部与试样表面的距离应为(210±50)mm。在标准温度和压力条件下,排气系统的流量应不小于0.024 m3/s。风机的建议安装位置见图5。也可将风机放置在后面的位置,孔板流量计装在风机前,但应满足本条款其余部分的要求。在集烟罩与进气管之间应装一内径为(57±3)mm的节流孔板以提高气体的混合度。 为了采集气体样本,环形取样器应装在距集烟罩(685±15)mm的风机进气管道内。环形取样器上应有12个直径为(2.2±0.1)mm的小孔,以均化气流组分,小孔与气流方向相反,以避免烟尘沉积。 气流温度应由外径为1.0 mm~1.6 mm的铠装热电偶或外径为3 mm的露端型热电偶来测量,热电偶安装在孔板流量计的上游(100±5)mm处、排气管轴线位置上。 如果按图5所示安装风机,排气流量应通过测量风机上方至少350 mm处的锐缘孔板[内径(57±3)mm,厚度(1.6±0.3)mm]两侧的压差来确定。如果风机装在比图5所示更远的下游,也可将孔板流量计装在环形取样器和风机之间。但是,这种情况下孔板流量计两侧直管段的长度至少应为350 mm。 6.8 气体取样装置气体取样装置应包括取样泵、烟尘过滤器、除湿冷阱、排空的旁路系统、水分过滤器和CO2过滤器。图6给出了一个实例的示意图。其他布置方式如果满足要求也可使用。氧分析仪的滞后时间td应根据10.1.5标定,且不应超过60 s。注:如果使用了CO2分析仪(可选的),计算热释放速率的公式与标准情形不同(参见第12章和附录F)。 6.9 点火电路采用一个10 kV互感器提供能量的火花塞或电火花点火器进行外部点火。火花塞的火花隙应为(3.0±0.5)mm。电极长度和火花塞的位置应使火花隙位于试样表面中心上方(13±2)mm处,对于尺 寸不稳定的材料其距离应为(48±2)mm(见7.5)。6.10 点火计时器点火计时器应能够分段计时,示值分辨力为1 s,计时误差小于1 s/h。6.11 氧分析仪应采用氧气量程为0%~25%的顺磁型氧分析仪。根据10.1.6标定时,氧分析仪在30 min内的漂移不应超过50X10-6,且输出噪声也不应超过50X10-6。由于氧分析仪对气流压力敏感,应调整分析仪上游的气流压力,使气流波动最小化,大气压力变化时,可利用绝对压力传感器对分析仪的读数进行补偿。分析仪和绝对压力传感器应置于等温环境中。根据10.1.5标定时,氧分析仪满量程的10%~ 90%的响应时间应小于12 s。6.12 热流计应使用工作热流计来标定辐射锥(见10.2.5)。标定时热流计应放置在与试样表面中心相同的位置。热流计应选用热电堆式,设计量程为(100±10)kW/m2。辐射接收靶应该是平整圆形的,直径约为12.5 mm,表面覆有发射系数ɛ=0.95±0.05的耐磨的无光泽黑色涂层。接收靶应为水冷式。冷却温度不应使热流计的接收靶表面产生水分冷凝。 辐射达到接收靶前不应穿过任何窗孔。热流计应耐用,便于安装和使用,且在标定中稳定。热流计的精度应为±3%,重复性为±0.5%以内。 用两支与工作热流计类型相同、量程相似的热流计专门作为参照热流计(参见附录E)。工作热流计应按10.3.1进行标定。参照热流计之一应每年进行一次全面标定。 6.13 标定燃烧器标定燃烧器的开孔是面积为(500±100)mm2的方形或圆形,开孔上覆有金属丝网以使燃气扩散,管内充填陶瓷纤维以提高气流的均匀度。标定燃烧器应与可计流量的甲烷气源相连,甲烷纯度至少为99.5%。相应于5 kW的热释放速率,流量计的精度应为读数的±2%。精度应根据10.3.3进行验证。6.14 数据采集分析系统数据采集分析系统应能记录氧分析仪、孔板流量计、热电偶和称重装置的输出,对于测氧通道的氧气测量精度应至少达到50X10-6,对于温度测量通道应达到0.5℃,其他的测量通道应为仪器输出全量程的0.01%,时间的精度应至少为0.1%。系统应能够记录每秒的数据,系统对每个参数应至少能存储720个数据。每次试验记录的原始数据都应存储,以便恢复和检查。6.15 防护屏(可选)为了操作方便或确保安全,允许用防护屏防护加热器和试样安装架,但应保证防护屏的存在不影响引燃时间和按10.1.7对热释放速率的测量。如果防护屏形成了一个封闭空间,存在爆炸的可能,应采取适当的防护措施保护操作人员,如在背向操作人员的方向安装泄压口。 7 待测制品的要求7.1 表面特性待测制品应符合下列条件之一: a)暴露表面基本平整。 b)暴露表面的不平整是均匀分布的,即: 1)在一个有代表性的100 mmX100 mm的面积内至少有50%的表面与暴露表面最高点所组成的平面间的距离在10 mm以内;或 2)对于含有宽度不超过8 mm、深度不超过10 mm裂纹、缝隙或孔洞的表面,其裂纹、缝隙或孔洞的总面积不得超过代表性的100 mmX100 mm的暴露面积的30%。 当暴露表面不满足7.1a)或7.1b)的要求时,应对制品进行处理,尽可能满足7.1的要求。试验报告应声明该制品是按加工后的形式进行试验的,并详述加工情况。 7.2 不对称制品 提交试验的制品,可以具有两个不同的表面,或可以包含以不同的顺序排列的不同材料层。如在实际使用时,任一表面都可能暴露的话,则两个表面均应测试。 7.3 燃烧时间短暂的材料 对于燃烧时间短暂(3 min或更短)的试样,热释放速率的测量周期不应超过2 s。对于燃烧时间较 长的试样,测量周期可为5 s。 7.4 复合试样 用于试验的复合试样应按8.3制备,并能代表最终使用的状况。 7.5 尺寸不稳定的材料 如果试样因膨胀或变形,在引燃之前接触到火花塞,或引燃之后接触到辐射锥下表面,这种情况下应使辐射锥的下表面和试样表面有60 mm的间隔。辐射锥标定(见10.2.5)时热流计应位于辐射锥下表面60 mm处。需要强调的是:以这种间隔测得的引燃时间不能与25 mm间隔下测得的引燃时间相比较。 其他尺寸不稳定的制品(例如试验期间卷曲或收缩),应采用4根金属丝限制其过分的变形。金属丝的直径应为(1.0±0.1)mm,长度至少为350 mm。试样应按第8章的规定制备。用一根金属丝将试样安装架和定位架组件缠紧,并保证与组件的4个边之一平行,且距离约为20 mm。将金属丝两端拧紧,使金属丝和定位架固定。试验前去掉金属丝多余部分。其余3根金属丝应以同样的方式固定,并分别与其余3条边平行。 8 试样制备及准备8.1 试样8.1.1 除非另有规定,对于选定的每一种辐射照度和暴露表面,应有3个试样进行试验。 8.1.2 试样应能表征制品的特征,其尺寸为  的正方形。 的正方形。8.1.3 公称厚度等于或小于50 mm的制品应采用其实际厚度进行试验。 8.1.4 对于公称厚度超过50 mm的制品,应对非暴露表面一侧进行切割,使其厚度减少到50 mm。 8.1.5 当从表面不规则的制品切取试样时,表面的最高点应处于试样的中心部位。 8.1.6 组件试样的制备应按8.1.3或8.1.4中适用的规定进行。如材料或复合材料在使用时与特定的基材相接触,试验时也应将基材加上,固定方式可采取黏结或机械固定。在没有唯一的或特定的基材 时,应根据ISO/TR 14697选用适当的基材进行试验。 8.1.7 厚度小于6 mm的制品,在试验时应加上能代表其最终使用条件的基材,使总的试样厚度不小于6 mm。 8.2 试样的状态调节 试验前,应根据ISO 554将试样在温度(23±2)℃,相对湿度(50±5)%的条件下养护至质量恒定。 在相隔24 h的两次称量中,试样的质量之差不超过试样质量的0.1%或0.1 g(取数值较大者),则认为达到恒定质量。 像聚酰胺这样需要养护超过一周才能达到平衡的材料,应根据GB/T 2918养护后再进行试验。养护时间不应少于一周,并应在试验报告中说明。 8.3 准备 8.3.1 试样包覆 用厚度为0.025 mm~0.04 mm的单层铝箔包住经过养护的试样,使光泽面朝向试样。铝箔应预先裁剪,使其能包覆试样的底面和侧面,并超出试样的上表面至少3 mm。试样应放置在铝箔中间,将其底面和侧面包住,将多余的铝箔剪掉,使铝箔不超过试样上表面3 mm。包覆之后,试样应放进试样 安装架,并盖上定位架。完成这个过程后应看不到铝箔。 对于柔软的试样,可使用与试验试样厚度相同的模拟试样来预制铝箔。 8.3.2 试样准备 所有试样应使用图4所示的定位架进行试验,并按下列步骤准备试样: a)将定位架倒置于平面上; b)将包好铝箔的试样暴露表面向下放入定位架内; c) 在顶部放上耐火纤维层(公称厚度13 mm,公称密度65 kg/m3),纤维层至少一层,不超过两层,超出定位架边缘即可; d)将试样安装架置于耐火纤维层顶部,并装入定位架、压紧; e)将定位架固定到试样安装架上。 9 试验环境试验装置应放置在没有明显气流扰动的环境中。空气的相对湿度应在20%~80%、温度应在15℃~30℃之间。10 标定10.1 预标定10.1.1 概述 除10.1.7以外,锥形量热仪交付使用,或加热组件、辐射控制系统(10.1.2)、称重设备(10.1.3和10.1.4)、氧分析仪或气体分析系统(10.1.5和10.1.6)等主要部件进行了维修或更换时应进行预标定。10.1.7中确定防护屏作用的标定应在安装防护屏的同时进行。对于交付使用的,有防护屏的新仪器, 标定应由制造商完成。 10.1.2 辐射控制系统响应特性 接通辐射锥和风机的电源。设置辐射照度为(50±1)kW/m2,调节排气流量为(0.024±0.002)m3/s。平衡后,记录辐射锥的平均温度。根据第11章的程序测试黑色聚甲基丙烯酸甲酯(PMMA)。PMMA试样的厚度至少应为6 mm。引燃后,前3 min内的平均热释放速率应大约为530 kW/m2。试验期间, 以5 s间隔记录辐射锥的平均温度。 10.1.3 称重设备的响应时间 进行此项标定时不应开启辐射锥。将装有(250±25)g的不燃称重标准件的试样安装架放置在称重设备上(称重标准件取代了在此项标定中没有使用的定位架)。用机械或电子方式调零。将质量为(250±25)g的第二个不燃称重标准件轻轻放置在试样安装架上,并记录称重设备的输出。达到平衡后,从试样安装架上轻轻地移去第二个不燃称重标准件,并再次记录称重设备的输出。称重设备的响应时间即为其输出从10%到90%之间变化所用时间的平均值。 10.1.4 称重设备的输出漂移 将辐射锥高度调节到带有定位架的试样试验时的髙度。将隔热板放置在称重设备上。接通风机和辐射锥的电源。调节排气流量为(0.024±0.002)m3/s,辐射照度为(50±1)kW/m2。辐射锥温度达到平衡后,移开隔热板,将装有(250±25)g的不燃称重标准件的试样安装架放置在称重设备上(称重标准件取代了在此项标定中没有使用的定位架)。达到平衡后,用机械或电子方式调零。将质量为(250±25)g的第二个不燃称重标准件轻轻放置在试样安装架上。待达到平衡后,记录称重设备的输出。30 min后,再次记录称重设备的输出。称重设备的输出漂移即为初始值和最后值之间的绝对差值。 10.1.5 氧分析仪的滞后时间和响应时间 进行此项标定时不应开启辐射锥。开启风机,调节排气流量为(0.024±0.002)m3/s。通过调节甲烷气体流量,使标定燃烧器的输出大约为5 kW,以此来确定氧分析仪的滞后时间。在集烟罩外点燃燃烧器并使火焰稳定。迅速将燃烧器置于集烟罩下,持续3 min。然后,从集烟罩下移去燃烧器并停止甲烷供气。记录这3 min内分析仪的输出。接通滞后是插入燃烧器与氧读数达到其最大偏差的50%时的时间差。计算断开滞后与接通滞后类似。滞后时间td是至少3次接通滞后与断开滞后的平均值。对于给定时刻,应把间隔td后记录的浓度记为该时刻的氧气浓度。 氧分析仪的响应时间为氧分析仪的输出从10%到90%之间变化所用时间的平均值。 注:标定氧分析仪滞后时间和响应时间,不需精确地控制甲烷流量,因为滞后时间和响应时间对氧气量的大小不敏感。 10.1.6 氧分析仪的输出噪声与漂移 进行此项标定时不应开启辐射锥。开启风机,调节排气流量为(0.024±0.002)m3/s。将无氧氮气通入氧分析仪。60 min后,切换到样品气。样品气是来自排气管道正常流量和压力下的干燥空气。达到平衡后,将氧分析仪的输出调节为(20.95±0.01)%。开始以5 s间隔记录氧分析仪的输出,持续30 min。利用最小平方拟合方法拟合过数据点的直线来确定漂移。对于直线拟合,0 min时和30 min时读数差的绝对值代表短期漂移。根据下列公式,通过计算直线周围数据的均方根偏差来确定输出噪声:  式中: xi——数据点和呈线性趋势的直线之间的绝对差值。 噪声值r.m.s记为百万分率。 10.1.7 防护屏的影响 评估防护屏对试验结果的影响,应根据第11章中描述的程序,用6个厚度为(25±0.5)mm的黑色聚甲基丙烯酸甲酯(PMMA),在(50±1)kW/m2的辐射照度下进行试验。前3次试验应在移去防护屏的条件下进行,其余3次试验则在有防护屏的条件下进行。根据双侧t检验取5%的显著性水平,如果两组试验  和 和 的平均值相差从统计学来说是可忽略的,那么就可以使用防护屏。这里,对于3个变量 的平均值相差从统计学来说是可忽略的,那么就可以使用防护屏。这里,对于3个变量 的t检验应根据下列程序进行: 的t检验应根据下列程序进行:a)对于两组的3个试验,通过下式计算平均值:  如果试验统计量不超过2.776,或两个平均值相同,则t检验是成功的。 10.2 工作标定 10.2.1 概述 每个试验日开始试验时,应按下列顺序进行标定。当辐射照度改变时,也应对辐射锥进行标定。 10.2.2 称重设备的精度 称重设备标定应使用试验试样质量范围内的称重标准件。关闭辐射锥并使装置在进行标定之前冷却到环境温度。将装有(250±25)g的不燃称重标准件的试样安装架放置在称重设备上,用机械或电子方式调零。将质量在50 g到200 g之间的称重标准件轻轻放置在试样安装架上。稳定后,记录称重设备的输出值。再增加上述量范围的称重标准件,重复这一过程至少4次。标定结束时,在试样安装架上的所有称重标准件的总质量应至少为500 g。称重设备的精度即为称重标准件的质量和称重设备记录的输出值之间的最大差。 10.2.3 氧分析仪 氧分析仪校零和标定。标定时辐射锥可以工作也可以关闭,但不应处于升温阶段。开启风机,调节排气流量为(0.024±0.002)m³/s。校零时,将纯氮气通入分析仪,使其流量和压力与样气的相同。将分析仪的示值调为(0.00±0.01)%。通入干燥的环境空气时,则应将示值调为(20.95±0.01)%,并将流量设置为测试试样时使用的流量。每个试样测试后,应利用干燥的环境空气确保分析仪的示值为 (20.95±0.01)%。 10.2.4 热释放速率标定 进行热释放速率标定是为了确定孔板系数C。标定时辐射锥可以工作也可以关闭,但不应处于升温阶段。开启风机,调节排气流量为(0.024±0.002)m³/s。以5 s的时间间隔开始收集基线数据,至少持续1 min。根据甲烷的净燃烧热为50.0X10³ kJ/kg,将甲烷通入标定燃烧器,通过标定的流量计得到对应  =(5±0.5)kW的流量。平衡后,以5 s的采样周期采集数据,持续3 min。利用3 min内测得的 =(5±0.5)kW的流量。平衡后,以5 s的采样周期采集数据,持续3 min。利用3 min内测得的 、Te、△p和 、Te、△p和 数值的平均值,根据第12章中的公式(5)计算孔板系数 数值的平均值,根据第12章中的公式(5)计算孔板系数 由1 min基线测量期间测得的氧分析仪输出的平均值来确定。 由1 min基线测量期间测得的氧分析仪输出的平均值来确定。也可利用在称重设备上放置一个专用器皿,在专用器皿内放入液体燃料(如酒精)的方法代替该项标定。用消耗的燃料总质量乘以燃料的净燃烧热,除以火焰的持续时间,得到平均的理论热释放速率。 10.2.5 辐射锥标定 每个试验日开始试验或改变辐射照度时,应利用热流计对辐射锥产生的辐射照度进行测量,并由此调节辐射照度控制系统,以使其达到所需辐射照度(误差不超过±2%)。当热流计插入标定位置时,不应使用试样或试样安装架。辐射锥稳定在设定温度至少运行10 min,确保处于平衡状态。 10.3 非经常性标定 10.3.1 工作热流计的标定 工作热流计的标定最多间隔100个工作小时,应参见附录E的程序对比参照热流计进行,对比应在(10、25、35、50、65、75和100)kW/m²的辐射照度下进行。工作热流计和参照热流计读数的不一致性应在±2%以内。如果在整个热流量量程范围内,两者读数通过修正,使不一致性控制在±2%以内,则该工作热流计可继续使用,否则应予替换。 10.3.2 热释放速率测量的线性 最多间隔100个工作小时,应进行该项标定。标定时,利用10.2.4在5 kW时的标定结果,以同样的程序,对1X(1±10%)kW和3X(1±10%)kW的流量进行进一步的标定。在1 kW和3 kW时测得的热释放速率应与设置值相差在±5%以内。 10.3.3 标定燃烧器用流量计的精度 每6个月,应对标定燃烧器用流量计的精度进行校验。根据10.2.4确定的标定常数,与前一次流量计校验后,首次热释放速率标定测得的标定常数相差大于5%时,也应对流量计的精度进行校验。流量计精度的校验,使用的是一支与工作流量计串联的参照流量计,并按照10.2.4进行燃烧器标定。在3 min的数据采集期间,两支流量计的不一致性应在±3%以内。如果两个测量之间的差超过±3%,那么应对工作流量计进行再标定。 11 试验程序11.1 一般预防措施警告:应采取适当预防措施进行安全防护,燃烧试验中应注意,试验试样暴露在辐射锥下时存在散发有毒或有害气体的可能性。 试验过程中伴随高温和燃烧。因此,可能存在引燃外部的物体或衣物的危险。在插入或移去试验试样时,操作人员应使用防护手套。在高温情况下,接触辐射锥或与其相连的固定设备时,应使用防护手套。不应触摸火花点火器,因其带有10 kV的高电压。试验之前,为使装置运转正常应检查其排气系统,且应将燃烧产物排放到排气能力足够大的建筑排气系统中。某些类型试样的熔融物或尖锐碎片有可能喷溅,因此应注意保护眼睛不受伤害。 11.2 试验准备 11.2.1 检查CO2过滤器和水分过滤器。如必要则更换吸附剂。排净冷阱中的凝结水。冷阱的正常工作温度不应超过4℃。 如果在检查期间打开过气体取样系统线路中的分离器或过滤器,宜检查气体取样系统的泄漏情况(开启试样泵),如以与通入样品气相同的流量和压力通入纯氮气(气源尽可能接近环形取样器),此时氧分析仪读数宜为零。 11.2.2 按6.5或7.5的规定,调节辐射锥下表面和试样上表面之间的距离。 11.2.3 接通辐射锥(参见A.4.1)和分机的电源。通常气体分析仪、称重设备和压力传感器的电源不应关闭。 11.2.4 调节排气流量为(0.024±0.002)m³/s。 11.2.5 按10.2进行标定。升温期间及试验间歇期间,在称重设备的上方放置一个隔热层(例如,带耐热纤维垫的空试样安装架或水冷的辐射屏蔽层),以避免过多的热量传递到称重设备。 11.3 步骤 11.3.1 开始采集数据。采集1 min的基线数据。标准采集周期为5 s,预计燃烧时间短暂(见7.3)的情况除外。 11.3.2 将辐射屏蔽层放置到位(见6.2)。移去保护称重设备的隔热层(见11.2.5)。将根据8.3制备的试样安装架和试样放到称重设备上。 注:辐射屏蔽层在插入之前应冷却到100℃以下。 11.3.3 插入火花塞,根据屏蔽层的类型,按照下述规定,以正确的顺序移去辐射屏蔽层。 对于6.2a)屏蔽层,移去屏蔽层,并开始试验。在1 s之内移去屏蔽层,插入并开启点火器。 对于6.2b)屏蔽层,屏蔽层应在插入后10 s之内移去,并开始试验。在1 s之内移去屏蔽层,插入并开启点火器。 11.3.4 记录闪燃或短暂火焰出现的时间。当持续火焰出现时,记录时间,并关闭火花塞,移去火花点火器。如果在关闭火花塞之后火焰熄灭,重新插入火花点火器,并在5 s之内打开火花塞。在这种情况下,保持火花塞的工作状态至整个试验完成。在试验报告中记录上述情况(见第13章)。 11.3.5 下列情况下,停止采集数据: a)持续燃烧32 min后(32 min包括30 min的试验时间和2 min的试验后追加数据收集时间);或 b)试样30 min内未被引燃;或 c)  回到试验前氧气浓度值的0.01%范围内,持续10 min;或 回到试验前氧气浓度值的0.01%范围内,持续10 min;或d)试样的质量变成零。 任何上述情况出现均可终止试验,但最短的试验持续时间应为5 min。观察并记录试样的变化,如熔化、膨胀和爆裂。 11.3.6 移去试样和试样安装架。将隔热层放置在称重设备上。 11.3.7 应采用3个试样进行试验并按第13章所述进行报告。应对3个试样在180 s内的平均热释放速率进行比较。若其中的一个与这3个的平均值之差超过10%,则应另取3个试样进行试验。这种情况下,应报告这6个数据的算术平均值。 注:如果试样因熔化溢出试样安装架、爆炸性剥落、试样过度膨胀接触到火花点火器或辐射锥下表面,对试验数据的有效性有影响。 12 计算12.1 概述本条中的公式是基于图6气体分析系统,只测量了氧气的情况。对于有辅助气体(CO2、CO或H2O)分析装置,而未从氧气的取样线路中去除CO2的情况,公式可参见附录F。如果去除了CO2(即使是单独对CO2进行了测量),则应使用公式(5)~公式(7)。 12.2 耗氧分析的标定常数 每个试验日应进行10.2.4规定的热释放速率标定。如果某一次的标定常数C与前一次的差超过5%,则表明装置可能存在问题。标定常数C,由下式计算:  式中:  ——供给甲烷的热释放速率,单位为千瓦(kW)(见10.2.4)。 ——供给甲烷的热释放速率,单位为千瓦(kW)(见10.2.4)。其中12.54×10³是甲烷的△hc/r0,单位为千焦每千克(kJ/kg);1.10是氧气和空气的摩尔质量比。 12.3 热释放速率 12.3.1 在进行其他计算之前,利用记录的氧分析仪数据和滞后时间,根据下式计算氧分析仪读数:  12.3.2 热释放速率  ,由下式计算: ,由下式计算:

式中: 试样的△hc/r0取值为13.1×10³kJ/kg,除非已知更准确的值,而且  是根据1 min的基线测量期间测得的氧分析仪输出的平均值来确定的。 是根据1 min的基线测量期间测得的氧分析仪输出的平均值来确定的。12.3.3 单位面积的热释放速率   式中: As——试样的初始暴露面积,为0.0088 m²。 12.4 排气管道的流量 排气管道内的质量流量  ,单位为千克每秒(kg/s),由下式计算: ,单位为千克每秒(kg/s),由下式计算:

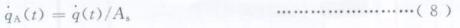

12.5 质量损失速率 12.5.1 每一时间间隔的质量损失速率  ,可以利用下列五点差分公式计算。 ,可以利用下列五点差分公式计算。

12.5.2 主要燃烧期(即燃料质量损失从10%到90%变化期间)的质量损失速率  ,由下式给出: ,由下式给出:

13 试验报告试验结果仅与特定试验条件下试样的特性相关。其结果并非评价制品在使用时潜在火灾危险性的唯一标准。试验报告应尽可能全面,并应包括试验期间观察到的现象及出现的问题。报告中应清楚地叙述所有的测量部分。下面给出建议报告的内容。 在试验报告中也应给出下列基本信息: a)实验室名称和地址。 b)委托试验单位名称和地址。 c)制造商/供应商的名称和地址。 d)试验日期。 e)试验者。 f)商品名和试样标识码/号。 g)组成或种类识别。 h)试样厚度1),单位为毫米(mm);质量1),单位为克(g)。对于复合材料和组件,应给出每种组分的公称厚度、密度及整个试样的密度。 i)试样颜色。 j)试样制备情况。 k)试样安装,测试表面,以及使用的特殊安装程序(如对于膨胀试样)。 l)孔板流量标定常数C。 m)辐射照度1),单位为千瓦每平方米(kW/m2);排气流量1),单位为立方米每秒(m3/s)。 n)相同条件下试验的重复试样数目(应最少是3个,除非是探索性试验)。 o)持续燃烧时间1),单位为秒(s)。 p)试验持续时间1),即根据11.3.5试验开始到结束的时间,单位为秒(s)。 q)整个试验记录的热释放速率曲线;单位面积热释放速率1),单位为千瓦每平方米(kW/m2)。 r)引燃后,前180 s和300 s内或其他时间段热释放速率的平均值1)  和峰值1) 和峰值1) ,单位为千瓦每平方米(kW/m2)。 ,单位为千瓦每平方米(kW/m2)。对于未出现持续火焰的试样,从试验开始后最后一个热释放速率负值之后的下一个读数开始记录。某些试样未出现可见的持续火焰,但却显示出非零的热释放速率数值。一般说来,应该出现负值,因为在试样开始燃烧之前输出数据为0士n(噪声)。 应利用梯形积分法计算热释放速率平均值。例如,以5 s的数据采集周期,  如下得出: 如下得出:1)将最接近引燃时刻采集到的热释放速率值,或最后一个热释放速率负值之后的那次采集值作为积分计算的初值,然后将此初值之后的35次采集到的热释放速率值求和;如果试验在180 s内结束,这种情况下用实验时间内的平均值作为热释放速率的平均值; 2)将1)中的积分初值的一半,和此初值后的第36次采集到的热释放速率值的一半相加; 3)将1)中35次采集的求和值与2)中的求和值相加,再乘以采集周期(5 s),然后除以180。 s)试样的放热总量1),单位为兆焦每平方米(MJ/m2)。放热总量应从试验开始后最后一个热释放速率负值的下一个读数开始计算,到试验记录的最后读数为止。 放热总量也可利用梯形积分法计算。此时,利用的第一次采集是试验开始出现最后一个热释放速率负值之后的那一次采集。 t)持续燃烧时的质量1)ms;试验后剩余质量mf,单位均为克(g)。 u)试样的质量损失1),单位为克每平方米(g/m2);试样平均质量损失速率  ,单位为克每平方米秒[g/(m2 • s)],根据引燃到试验结束期间的数据确定。 ,单位为克每平方米秒[g/(m2 • s)],根据引燃到试验结束期间的数据确定。v)试样单位面积上平均质量损失速率1)  ,单位为克每平方米秒(g •m-2•s-1),根据质量损失10%~90%期间的数据确定。 ,单位为克每平方米秒(g •m-2•s-1),根据质量损失10%~90%期间的数据确定。w)对于所有的重复试样,将o),p),r),s),t),u)和v)条中确定的数值取其算术平均。 x)其他现象1),如短暂燃烧或闪燃。 y)试验中出现的问题1)。       附录A (资料性附录)注释及操作员指导A.1 简介本附录的目的在于将有关这种方法的背景资料、装置和得到的数据,提供给试验操作员及试验结果的用户。 A.2 热释放速率的测量 A.2.1 热释放速率是确定火灾危险性的最重要的参数之一。在一个典型火灾中,许多由多种表面组成的制品对火灾的发展有影响,因而对该制品火灾危险性的评估变得十分复杂。当一个分离表面要引燃时,首先宜确定其热释放速率。由于已经燃烧的制品会对邻近制品产生辐射影响,必须知道由它引发的火灾的大小,同时对每一个表面上的火焰蔓延也应进行评估。如果已知给定的辐射照度下单位面积的热释放速率,就可以利用这个试验数据,来计算整个表面的热释放速率(时间的函数)了。那么,总的放热量是所有材料所有表面上的热量总和。 A.2.2 使火灾放出的热量计算复杂化的因素有: a)卷入火灾的每种单一材料的燃烧持续时间不同; b)每个表面的几何尺寸; c)材料的燃烧特性,比如:熔融、滴落或结构倒塌。 A.2.3 本试验方法没有规定辐射等级。宜根据每个被评价的制品分别确定辐射等级。在给定使用条件和具体制品时,通常需要根据一些全尺试验来确定用于计算热释放速率的时间。 对于研究性试验,建议使用火花点火器和35 kW/m²的初始辐射照度;没有委托单位的进一步指定时,建议以25 kW/m²、35 kW/m²和50 kW/m²的辐射照度进行试验。根据得到的结果决定是否需要其他不同辐射照度等级的试验。 A.3 工作原理的选择 A.3.1 目前已经开发了一些用于测量热释放速率的装置。传统上、最简单的方法是直接测量由热滞后空间模拟的绝热环境中烟气的焓。真正的绝热装置价格昂贵。燃烧室是以一种简易的方式隔热的,因而得到的热释放速率明显低于真实值,因此只能作为经验标定。另外,这种标定可能对可燃物的灰分比较敏感。更先进的设计是使用一个恒温仪器,它取代了燃烧室,在这样一个能够保持恒温的仪器内,对热释放速率进行测量。这种设计得到了更好的结果,但是,实际仪器复杂且价格昂贵。 A.3.2 无损失的直接测量热比较困难。但是,无损失地收集全部燃烧产物,测量烟气中的氧浓度就简单多了。利用耗氧原理的这种测量可以计算热释放速率。这种原理表明,对于大多数燃烧物每消耗1 kg氧气释放的热量等于13.1×10³ kJ。通常,对于大多数可燃物这个放热量的变化范围大约为±5%。这个原理形成了本标准叙述的试验方法的基础。即使制品的有效组成变成了CO或烟灰,而不是CO2,这个方法依然有用;这种情况下,可以使用修正因子。 过高的CO浓度可能是由于氧气供给不足造成的,在本试验方法的正常工作条件下,这种情况不可能发生,因为进入的氧气量是足够的。 A.4 热锥的设计 A.4.1 各种热释放速率测量方法的经验表明,为了得到最小误差的辐射照度,试样宜放置在恒温调节加热器,或水冷盘或开放的空气条件下。因为在固体表面附近,如果没有温度调节,由于试样火焰的加热作用,会使附近的空气温度升高,然后作为另外的辐射热源反作用于试样,进而可能导致误差。此外,当耗氧原理作为测量原理时,不适合使用燃气加热器,因为即使考虑了燃气的氧消耗,也会对氧气读数产生影响。 A.4.2 截锥形的加热器,最初是为ISO 5657研制的,在本标准中已经改型。这些改动包括提供较高的辐射照度、温度控制、流线改进,而且采用了一种更加坚固的设计。在水平定位方向,锥的形状近似采取火羽流的轮廓,中心位置开孔,使气流能够排出而不影响加热器。空气的卷吸作用保证了火焰不能到达锥的侧面。 A.4.3 由于加热器的形状呈锥形,所以此装置通常被称为锥形量热仪。 A.5 点火器 在许多装置中试验试样的引燃是利用气体点火器来实现的。气体点火器会影响热释放速率的计算。此外,其设计也有困难,因为点火器应处于试样中心,要求受气流影响不会熄灭且耐热,关键是不应有额外的热作用于试样。电火花点火器由于没有上述这些困难而被采用。火花点火器只需不定期的清洁及对电极进行调节。 A.6 背面的条件 接近燃烧终止时刻时,试样背面的热损失可能会影响燃烧速率,可通过使用一层绝热材料来减小其影响。 附录B (资料性附录)分解、精度和误差B.1 分解甲烷标定研究表明,通常热释放速率±1.5%范围内呈线性波动(主要由于火焰自身的紊流),在1 kW~12 kW范围内,通过量热仪测得热释放速率值波动在5%以内,在5 kW~12 kW范围内的波动在2%以内。其他气体的标定的结果类似。将标定气体以一个稳定的速度输入燃烧器。但固体可燃物燃烧的均匀性是由表面高温分解是否均匀决定的。在某些情况下,燃烧均匀性可能显示出大幅度的波动。例如,聚乙烯(甲基丙烯酸甲酯)的波动性通常大于木制品。此外,对于固体材料,分解是由试样的热解过程决定的,而不受仪器限制。 B.2 响应的速度 任何用于测量热释放速率的方法,其响应速度是由最慢的响应元件决定的。在这种耗氧方法响应最慢的是氧分析仪。通常情况下,压力传感器和热电偶的响应时间较快。 B.3 精度 当在多个实验室进行试验时,B.3和B.4中的重复性极限r和再现性极限R根据ISO 5725:1986计算。 注:ISO 5725-1的最新版本提出r和R为1×关联标准偏差,而不是2.8×关联标准偏差。 根据ISO/TC 92/SC 1/WG 5在多个实验室进行了一系列试验。使用的草案功能上与本标准相同。试验的材料是:25 mm的黑色PMMA(=1180 kg/m3),30 mm的硬质聚氨酯泡沫(=33 kg/m3),13 mm的粒子板(=640 kg/m3),3 mm的硬纸板(=1010 kg/m3),10 mm的石膏板(=1110 kg/m3)和10 mm的耐火处理的粒子板(=750 kg/m3)。每种材料以两种定位(水平和铅垂)和两种辐射照度(25 kW/m2和50 kW/m2)各进行了3次重复试验,在6~8个实验室进行了试验。 根据ASTM E05 SC 21 TG 60进行的类似系列试验得到的数据,对上述试验的数据进行了补充,再一次使用了功能相同的草案、相同的辐射照度、相同的定位方向和重复试样数目。因为ASTM试验中r和R的结果显示了与ISO/TC的结果基本类似的趋势,所以将这些数据作为组合数据集进行了分析。剔除了一种与实验室数据不同的(即对于  )ASTM数据。有6个实验室测试了下列材料:6 mm的耐火ABS(=325 kg/m3),12 mm的粒子板(=640 kg/m3),6 mm的黑色PMMA(=1180 kg/m3),6 mm的聚乙烯(=800 kg/m3),6 mm的PVC(=1340 kg/m3)和25 mm的硬聚异氰脲酸酯泡沫(=28 kg/m3)。 )ASTM数据。有6个实验室测试了下列材料:6 mm的耐火ABS(=325 kg/m3),12 mm的粒子板(=640 kg/m3),6 mm的黑色PMMA(=1180 kg/m3),6 mm的聚乙烯(=800 kg/m3),6 mm的PVC(=1340 kg/m3)和25 mm的硬聚异氰脲酸酯泡沫(=28 kg/m3)。根据ISO 5725:1986,利用这个完整的数据集,计算了关于5种变量的95%置信度的重复性极限r和再现性极限R数值。r和R的数值等于2.8×适当标准偏差。被选为代表试验结果的变量是tig、  描述r和R的是线性回归模型(ISO 5725:1986中的公式Ⅱ),r和R是上述5个变量对所有的重复试样和所有实验室的平均数的函数。回归方程在下面给出,同时也说明了得到拟合关系的平均值的范围。 描述r和R的是线性回归模型(ISO 5725:1986中的公式Ⅱ),r和R是上述5个变量对所有的重复试样和所有实验室的平均数的函数。回归方程在下面给出,同时也说明了得到拟合关系的平均值的范围。在5 s~150 s范围内关于tig的结果是:        B.4 精度(对于膨胀或变形材料的试验程序) 根据ISO/TC 61/SC 4/WG 3在多个实验室进行了膨胀或变形材料的一系列试验。使用的草案功能上与本标准相同,按照7.5条的规定,试样表面和辐射锥下表面之间的距离为60 mm(代替标准的25 mm)。在这些试验中试验的材料是:9.6 mm的黑色PMMA、4 mm的PVC、3 mm的耐火聚丙烯、5.8 mm和7.8 mm的聚碳酸酯。每种材料取3个重复试样以水平定位和50 kW/m2的辐射照度,在10个实验室进行了试验。 根据ISO 5725:1986,对3个变量tig、  计算了95%置信度的重复性极限r和再现性极限R数值。线性回归模型(ISO 5725:1986中的公式Ⅱ)用来描述r和R,r和R是上述3个变量对所有的重复试样和所有实验室的平均数的函数。回归方程在下面给出,同时也说明了得到拟合关系的平均值的范围。 计算了95%置信度的重复性极限r和再现性极限R数值。线性回归模型(ISO 5725:1986中的公式Ⅱ)用来描述r和R,r和R是上述3个变量对所有的重复试样和所有实验室的平均数的函数。回归方程在下面给出,同时也说明了得到拟合关系的平均值的范围。

B.5 误差 对于未知化学组分的固体试样,如建筑中使用的材料、家具等,已经证明使用耗氧原理△hc/r0=13.1×103 kJ/kg的标准值,得到了±5%的期望误差范围。对于只有单一热解机制的均匀材料,通过氧弹仪测量确定△hc和通过最终元素分析得到r0,可以降低这个误差。然而,对于大多数试验,这是不实际的,因为试样通常是合成的、非均匀的或表现多次降解反应。但是,对于参照材料认真确定△hc/r0,可以大大地减少误差。   附录C (资料性附录)质量损失速率和有效燃烧热C.1 有效燃烧热只具有单一降解模式的均质试样,燃烧期间的有效燃烧热是个常数,并且小于理论净燃烧热值。例如大多数有机液体具有单一降解模式,因此它的有效燃烧热恒定。相反,纤维素制品具有不只一种的降解模式,因此它的有效燃烧热是变化的。对于具有不只一种降解模式,或合成材料或非均质材料,有效燃烧热不一定是常数。有效燃烧热和质量损失速率可作为材料火灾特性的补充信息。 注:对于含水分或有分子结合水的材料,测得的质量损失将不能完全反映燃烧热。 C.2 符号 △hc,eff——有效净燃烧热,单位为兆焦每千克(MJ/kg)。 C.3 计算 对于从引燃时间开始,按每个时间间隔计算的质量损失速率  (见12.5.1),可用于确定随时间变化的有效燃烧热值: (见12.5.1),可用于确定随时间变化的有效燃烧热值:

附录D (资料性附录)垂直定位的测试D.1 引言本标准的正文部分只涉及水平定位的试验。本标准也适用于制品的最终使用方向是垂直的情况,如墙衬。因为这种试验方法不代表实尺制品的缩尺模型,而只是测试试样对规定的外部辐射的基本响应。对试样的总加热量是外部辐射热加上来自试样本身燃烧的热流之和。两种定位方式,来自试样本身燃烧的热流不同。应当注意的是,实验室规格试样的这种燃烧热流与实尺制品相比较,它们之间没有关系,而是因制品使用的不同而不同。实验室规格的热释放速率和实尺制品热释放速率之间的关系,宜确定一个试验辐射值,与实验室设定的辐射值相比,该值应更接近于实尺制品暴露在火灾中的辐射热流值。 标准的试验定位是水平的,因为对于大多数试样,水平定位使试样融化、滴落和散落带来的试验问题较少。由于热解物在火花隙处的分布更广,因此水平定位时引燃数据的再现性更好。在某些特定研究中,也可采用垂直定位方式,因为在这种方式下更便于安装光学高温计、试样热电偶及其他的专门仪器。垂直定位的测试需要对试验装置和试验步骤进行一些细微的调整。调整方式如下。 D.2 装置的调整 D.2.1 锥形辐射电加热器 为了在垂直定位上试验,锥形加热器组件应向上旋转90°,使热锥的下表面垂直,并平行于试样的暴露表面。 D.2.2 试样安装架 垂直定位试验中试样安装架与6.5所述不同。如图D.1所示,带有一个盛放少量熔化物的熔滴槽。 D.3 试样准备 按8.3.1中所述,将铝铂包覆的试样安装在垂直试样安装架中,背面衬以一层耐火纤维垫(公称密度65 kg/m3),纤维垫厚度根据试样厚度确定,但不应少于13 mm。在纤维垫层下面应放置一层硬的耐火纤维板。纤维板厚度应使一旦插上弹性钢丝卡(见图D.1)后,所有组件能固定在一起。锥的高度要调整到使辐射锥的轴线与试样暴露表面的中心对准。 D.4 加热器的标定 应按10.2.5对垂直定位的加热器进行标定。热流计靶面朝向加热器,放置在与垂直试样表面中心相同的位置上。 注:下表面采用厚度为4.8 mm±0.1 mm的不锈钢板。其他部位采用厚度为1.59 mm±0.1 mm的不锈钢板。 D.5 试验步骤 垂直定位的试验步骤与第11章中所述的水平定位试验步骤基本相同。试验前垂直试样安装架的放置,应使试样的暴露表面平行于辐射锥的下表面且相距25 mm。放置6.9中所述的火花塞时,应使火花塞间隙位于试样暴露表面并距试样安装架顶部5 mm。  附录E (资料性附录)工作热流计的标定可利用锥形加热器(见6.1)对6.12所述的工作热流计及标准参照热流计进行比较,比较时,可将热流计依次放置在标定位置上。要保证整个装置达到热平衡。为了更好地防止标准参照热流计的灵敏度发生变化,建议使用两只标准参照热流计。 附录F (资料性附录)有辅助气体分析的热释放速率计算F.1 概述第12章中计算热释放速率的公式,假设在测量O2以前,已使用化学洗涤瓶将CO2从气样中除去,如图6所示。某些实验室具备测量CO2的能力,在这种情况下就不需要从O2管线中除去CO2,其优点是可以避免使用价格昂贵并且需要认真处理的化学洗涤剂。 如果使用本附录中的公式计算热释放速率值,所用的辅助气体分析仪的响应时间,必须与氧分析仪的响应时间严格匹配。如果这个要求不能满足,就不应使用本附录的公式计算热释放速率。如果在系统中使用CO2分析仪,则不应使用硅胶作干燥剂。 在本附录中,给出的公式只适用于对CO2进行测量,且不从取样管线中除去的情况。包括以下两种情况: ——干燥并过滤的样气被导入红外CO2和CO分析仪(见图6中的可选项); ——同时加上水蒸汽分析仪。 为避免水蒸汽冷凝,测定燃烧产物气流中H2O浓度时,需要一个单独的取样系统。该系统中的过滤器、取样管线和分析仪均需加热。 F.2 符号 表F.1中给出本附录中使用的新符号。  正如氧分析仪,CO2和CO的测定也应考虑在取样管线中的传输时间,而进行如下转换:   在公式(F.5)中,括号里该项分子中的第二项,是对某些炭不完全燃烧成CO而不是CO2的校正。在锥形量热仪试验中,Xco通常非常小,所以在公式(F.5)和公式(F.6)中可以被忽略。实际上,CO分析仪通常不会明显地提升热释放速率测定的精度。因此,即使没有CO分析仪,忽略Xco,公式(F.5)和公式(F.6)也可以使用。 F.4 同时测量水蒸汽的情况 在开放的燃烧系统中,例如本方法使用的,进入该系统的空气流量无法直接测量,但可以通过排气管道中测量的流量推导。由于部分空气燃烧,完全消耗掉这部分空气中的氧气,因此需要假设体积发生膨胀。这种膨胀取决于燃料的组成及燃烧的实际化学当量。体积膨账系数的平均值取1.105比较适宜,该值对甲烷是合适的。 在12.3.2中的公式和公式(F.5)中已经使用了这个系数。对于锥形量热仪试验,可以认为99%以上的燃烧产物由O2、CO2、CO、H2O和不反应气体组成。不反应气体是指那些进入和离开系统化学性质都未发生改变的气体,这里是指N2。如果测量H2O,可以和O2、CO2、CO(认为3种都是干燥气体)的测量一起用来确定体积膨胀。排气管道中的质量流量通过下列公式可以更精确地给出:   参考文献[1] ISO 5657:1997,Reaction to fire tests—Ignitability of building products using a radiant heat source[2] ISO 5725:1986,Precision of test methods—Determination of repeatability and reproducibility for a standard test method by inter-laboratory tests(now withdrawn) [3] ISO 5725-1, Accuracy (trueness and precision) of measurement methods and results—Part 1:General principles and definitions [4] ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results—Part 2:Basic method for the determination of repeatability and reproducibility of a standard measurement method [5] ISO/TR 3814:1989,Tests for measuring ‘reaction-to-fire’ of building materials—Their development and application [6] ISO/TS 14934-1,Reaction-to-fire tests—Calibration and use of radiometers and heat flux meters—Part 1:General principles [7] ASTM E 1354-99,Standard Test Method for Heat and Visible Smoke Release Rates for Materials and Products Using an Oxygen Consumption Calorimeter [8] BABRAUSKAS V. Development of the cone calorimeter—A bench-scale heat release rate apparatus based on oxygen consumption[J]. Fire and Materials,1984,8:81-95 [9] TWILLEY W H and BABRAUSKAS V. User’s guide for the Cone calorimeter. NBS Special Publication SP 745. National Bureau of Standards,U. S. ,1988 [10] JANSSENS M L. Measuring rate of heat release by oxygen consumption[J]. Fire Technology,1991,27:234-249 [11] BABRAUSKAS V and GRAYSON S J eds. Heat release in fires. Barking:Elsevier Applied Science Publishers, 1992 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)