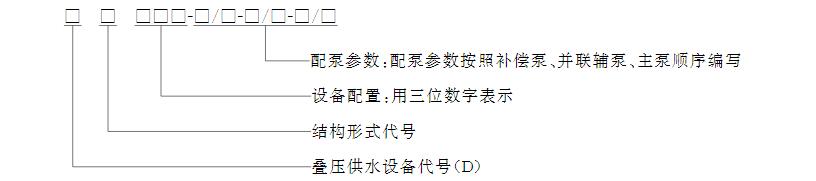

前言中 华 人 民 共 和 国 国 家 标 准 本标准按照 GB/T1.1-2009给出的规则起草。管网叠压供水设备 Watersupplydeviceswithsuperimposingpipepressure GB/T38594-2020 国 家 市 场 监 督 管 理 总 局 国 家 标 准 化 管 理 委 员 会 2020-03-31发布 2021-02-01实施 本标准由中华人民共和国住房和城乡建设部提出。 本标准由全国城镇给水排水标准化技术委员会(SAC/TC434)归口。 本标准起草单位:中国建筑金属结构协会、上海凯泉泵业(集团)有限公司、浙江利欧环境科技有限公司、厦门海源泵业有限公司、山东华立供水设备有限公司、上海中韩杜科泵业制造有限公司、南方中金环境股份有限公司、威乐(中国)水泵系统有限公司、上海熊猫机械(集团)有限公司、上海海德隆流体设备制造有限公司、格兰富水泵(上海)有限公司、上海连成(集团)有限公司、北京华夏源洁水务科技有限公司、无锡康宇水处理设备有限公司、上海上源泵业制造有限公司、上海东方泵业(集团)有限公司、江苏瑞驰泵业有限公司、山东国泰创新供水技术有限公司、杭州沃德水泵制造有限公司、南京尤孚泵业有限公司、广州市白云泵业集团有限公司、杭州中美埃梯梯泵业有限公司、杭州西子泵业有限公司、北京信远通环境工程技术有限责任公司、辽宁中霖供水科技有限公司、烟台惠丰泉环保设备有限公司、上海艺迈实业有限公司、安徽舜禹水务股份有限公司。 本标准主要起草人:华明九、张伟毅、陈英华、姜文源、刘建、曹捩、谭青、於华国、吴永忠、王延毅、沈月生、龚文军、滕人博、谭红全、鲁娟、张晓乐、牟乃景、赵秀英、蒋介中、吴昌辉、彭振军、吴丽、白文全、李龙、王莉莉、杨光、吕亚军、张涛、姚学斌、陈天波、张惠泉、蒋星学、邓帮武。 1 范围本标准规定了管网叠压供水设备(以下简称“设备”)的术语和定义,设备组成、分类、型号标记及使用条件,要求,试验方法,检验规则,标志、包装、运输和贮存。本标准适用于管网叠压供水设备的设计、制造和检验。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T150.1 压力容器 第1部分:通用要求 GB/T150.2 压力容器 第2部分:材料 GB/T150.3 压力容器 第3部分:设计 GB/T150.4 压力容器 第4部分:制造、检验和验收GB/T191 包装储运图示标志 GB/T755 旋转电机 定额和性能 GB/T2423.1 电工电子产品环境试验 第2部分:试验方法 试验 A:低温 GB/T2423.2 电工电子产品环境试验 第2部分:试验方法 试验B:高温 GB/T2423.3 环境试验 第2部分:试验方法 试验Cab:恒定湿热试验 GB/T2423.10 电工电子产品环境试验 第2部分:试验方法 试验Fc:振动(正弦) GB/T2816 井用潜水泵 GB/T2818 井用潜水异步电动机GB/T3214 水泵流量的测定方法 GB/T3216 回转动力泵 水力性能验收试验 1级、2级和3级 GB/T3797-2016 电气控制设备 GB/T4208 外壳防护等级(IP代码) GB/T5657 离心泵技术条件(Ⅲ类) GB/T12771 流体输送用不锈钢焊接钢管GB/T13306 标牌 GB/T13384 机电产品包装通用技术条件GB/T14976 流体输送用不锈钢无缝钢管 GB/T17219 生活饮用水输配水设备及防护材料的安全性评价标准 GB18613 中小型三相异步电动机能效限定值及能效等级 GB19762 清水离心泵能效限定值及节能评价值 GB/T29529-2013 泵的噪声测量与评价方法 GB50015 建筑给水排水设计规范 GB50242 建筑给水排水及采暖工程施工质量验收规范 CJ/T352 微机控制变频调速给水设备 B/T4711 压力容器涂敷与运输包装 3 术语和定义下列术语和定义适用于本文件。3.1 管网叠压供水设备 water supply device with super imposing pipe pressure 与供水管网直接串联加压供水,利用供水管网压力并保证满足用户水压、水量、水质,且保证不会影响供水部门规定的最小服务水头的加压供水装置。 3.2 罐式叠压供水设备 pot-type water supply device with super imposing pipe pressure 配有低位调蓄压力罐并实现流量调节的管网叠压供水设备。 3.3 箱式叠压供水设备 cabinet-type water supply device with super imposing pipe pressure 配有低位调蓄水箱并实现流量调节的管网叠压供水设备。 3.4 高位调蓄式叠压供水设备 water supply device with super imposing pipe pressure for overhead storage 配有高位调蓄装置并实现流量调节的管网叠压供水设备。 3.5 调蓄(调节)装置 detention and retention device 具有一定贮存水量,并能自动实施差量补偿(调节)的装置。 3.6 补偿泵 compensation pump 管网叠压供水设备中,以调蓄贮水容器(箱、罐)为水源、专为输送补偿水量而设置的增压泵。 注:补偿泵也称调蓄泵。 3.7 串联型调蓄装置 series storage device 串联在设备入口管路靠限流阀调节,或高位串联在用户供水管路靠叠压补水泵限流调节,最终实现少抽多供差量补偿效果,且所提供的补偿流量不能被直接检测的调蓄设施。 3.8 并联型调蓄装置 parallel storage device 并联在设备出口管路(用户供水管路),能独立可控提供补偿流量,最终实现差量补偿的调蓄装置。 3.9 限定压力 limited pressure 根据供水管网可提供的水压,所设置的设备进口处的最低压力。 3.10 稳定时间 settled time 设备偏离稳定运行状态后,恢复到稳定状态所需时间。 3.11 恒压精度 constant pressure precision 稳定运行状态时,设备出口压力与恒压目标值的差值。 4 设备组成、分类、型号标记及使用条件4.1 组成4.2 调蓄装置 4.3 分类 4.4 型号标记 4.5 使用条件 4.1 组成设备可由调蓄装置、给水泵机组(主泵、辅泵、补偿泵)、气压罐、管路阀门、过滤器、倒流防止器、消毒器、控制柜、仪表传感器等组成。4.2 调蓄装置调蓄装置可由贮水容器(罐、箱)以及为实现差量补偿而设置的限流调节阀,或管路切换阀或补偿泵等组成。不同的调蓄补偿装置,其提供补偿流量的方式不同,调蓄技术方案可分为下列类型:a) 设备入口串联调蓄; b) 设备出口并联调蓄; c) 高位串联调蓄。 4.3 分类4.3.1 按调蓄装置可分为下列类型:a) 无调蓄式,代号为0; b) 低位罐调蓄式,代号为1; c) 低位水箱调蓄式,代号为2; d) 高位水箱调蓄式,代号为3。 4.3.2 按结构型式可分为下列类型: a) 整体式,机电集中安装于同一底座,代号为 NZ; b) 分体式,机电分置安装于不同位置,代号为 NF。 4.4 型号标记设备型号主要由4部分组成:

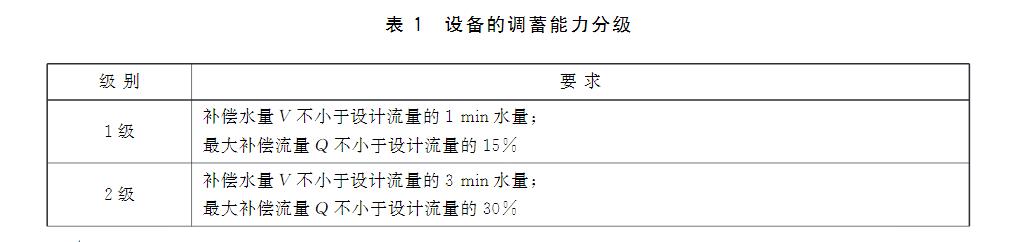

注1:配泵参数中斜杠前表示额定流量(m³/h),斜杠后表示额定扬程(m)。 注2:设备配置的三位数中,第1个格数字表示调蓄装置类型(0为无调蓄,1为低位罐,2为低位水箱,3为高位水箱),第2个格数字表示配套辅泵总台数(含补偿泵、并联辅泵等), 3个格数字表示配套主泵台数(含备用泵。 示例1:DNF122-10/30-10/60-20/60,表示采用分体式、低位罐调蓄的叠压供水设备,配套补偿泵1台,并联辅泵1台,主泵2台(1用1备),补偿泵额定流量10m³/h、额定扬程30m,并联辅泵额定流量10m³、额定扬程60m,主泵额定流量20m³/h、额定扬程60m。 示例2:DNZ103-20/60,表示采用整体式、低位罐调蓄的叠压供水设备,配套主泵3台(2用1备无辅泵),额定流量20m³/h、额定扬程60m。 4.5 使用条件使用条件应符合下列规定:a) 供电频率:50×(100±5)% Hz。 b) 供电电压:AC380×(100±10)% V;功率在0.37kW~2.2kW 的泵也可以配置单相电机 AC1×220×(100±10)% V。 c) 环境温度:4℃~40℃。 d) 相对湿度:20℃环境温度下,小于90%。 e) 海拔高度:不应超过1000m。 f) 设备运行场所应有良好卫生、通风环境,应无导电或爆炸性尘埃、无腐蚀金属、破坏绝缘或影响水质的气体或蒸汽。 5 要求5.1 一般要求5.2 外观 5.3 性能要求 5.4 停机保压 5.5 运行监测、保护 5.6 控制柜 5.7 水泵机组 5.8 管路系统 5.9 气压罐 5.10 地位调蓄罐 5.11 高低位调蓄水箱 5.12 补偿泵 5.1 一般要求5.1.1 设备应按设备图样及技术文件制造。5.1.2 设备整体布局及部件安装位置应合理,便于安装、操作、调试和维修。 5.1.3 设备配套使用的仪表,其类型、量程、精度应满足使用要求,产品应有产品合格证。 5.1.4 设备配套使用的水泵、阀门、管件的耐压等级和密封性能应满足使用要求,配套使用的产品应有产品合格证,阀门及其活动部件动作应灵活、可靠。 5.2 外观5.2.1 设备表面应平整、匀称,不应有明显的划伤、凹陷、局部变形等缺陷。5.2.2 设备表面涂层的颜色应均匀,不应有明显的脱漆、起泡、剥离、裂纹、流痕等缺陷。管路布置应合理、美观、检修方便,易于操作。 5.2.3 设备焊接处的焊缝应均匀、牢固,不应有气孔、夹渣、裂纹或烧穿等缺陷。 5.2.4 部件间采用螺栓连接时,应牢固、可靠。 5.2.5 设备应有牢固吊环。 5.2.6 设备应安装牢固,宜有电机转向、水流流向、电气安全标识,宜有区分性、使用性提示标识或挂牌。 5.3 性能要求5.3.1 卫生要求设备中过流部件材质的卫生要求应符合 GB/T17219的规定。 5.3.2 调蓄能力 设备的调蓄(补偿)能力应按表1选择。

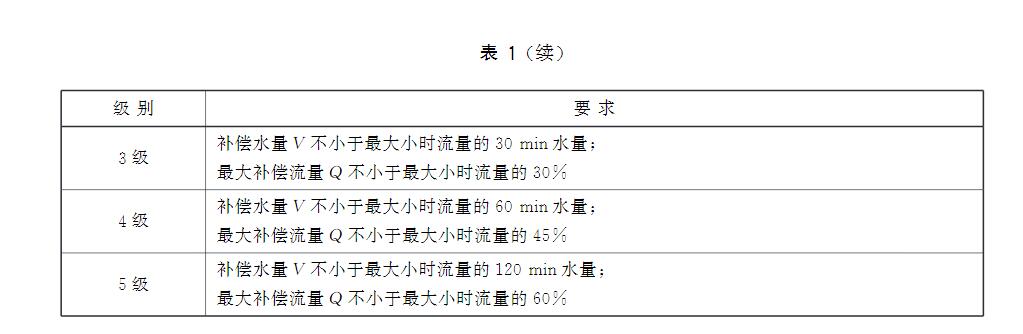

设备的供水压力、恒压范围、供水流量应符合下列规定: a) 额定供水压力(恒压上限),不应低于Hm+P1-ΔP; b) 最低供水压力(恒压下限),可低至0.8Hm+P1(部分变频)或0.6Hm+P1(全变频); c) 在额定供水压力运行,设备的额定供水流量不应低于各泵额定流量之和的90%。 注:Hm为配泵额定扬程;P1为设备入口压力;ΔP 为额定流量时设备内部水头损失(ΔP按6m 计)。 5.3.4 恒压性能设备的恒压调节性能应符合下列规定: a) 稳定运行时恒压精度不应低于0.01MPa; b) 加减泵过程或流量突变过程的稳定时间应符合下列规定: ——全变频运行:功率小于或等于15kW 时应小于15s,功率大于15kW 时应小于20s; ——部分变频运行:功率小于或等于15kW 时应小于20s,功率大于15kW 时应小于30s。 5.3.5 能效指标 不同设备的能效指标应符合下列要求: a) 在规定的恒压范围内运行,设备的平均单位能效E,实验室测试值应优于表2规定的值

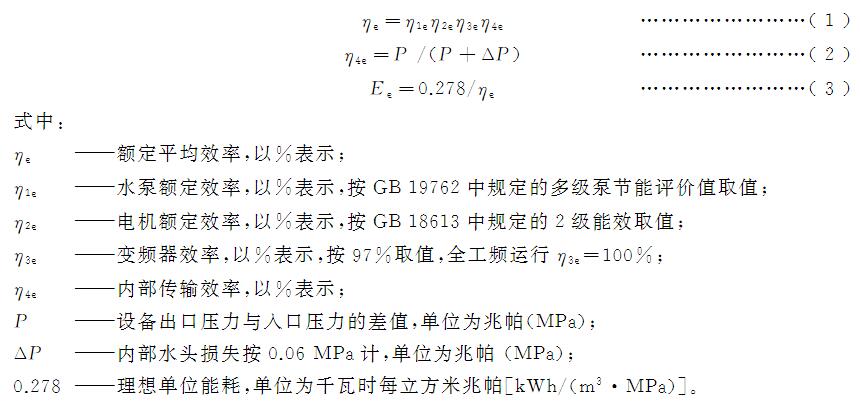

b) 高位调蓄设备、4用1备及以上设备,其声明额定效率ηe不应小于按公式(1)、 (2)计算所得值;其声明额定单位能效Ee的实验室测试值不应大于按公式(3)计算所得值,测试值负偏差不应超过5%。

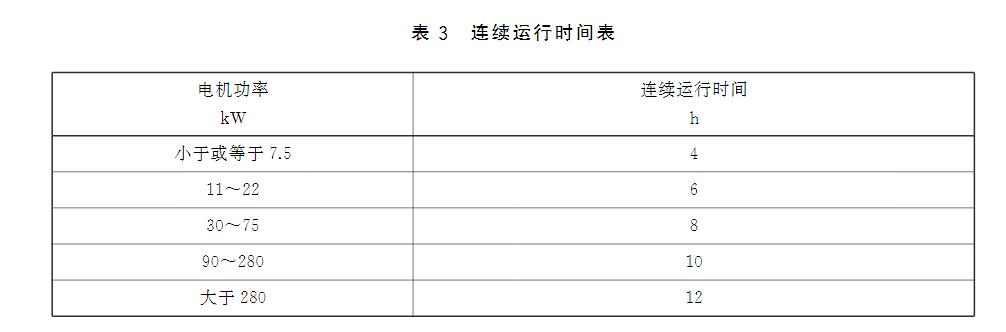

设备噪声应符合下列规定: a) 常规设备,正常运行的噪声应符合 GB/T29529-2013中B级规定; b) 低噪声设备,应比常规设备低6dB(A)以上; c) 静音设备,应比低噪声设备低12dB(A)以上。 5.3.7 强度及密封性 设备在1.5倍工作压力且不低于0.6MPa压力下,保压10min,应无变形或损坏,在1.1倍工作压力下,保压30min应无渗漏。 5.3.8 连续运行 设备在其额定流量及额定压力工况下应能连续正常运行,连续运行时间不应低于表3的规定值。

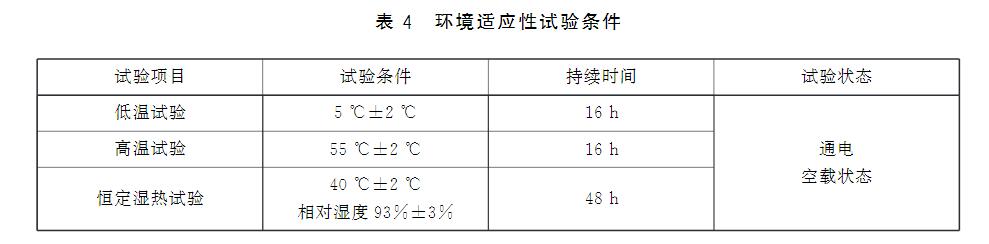

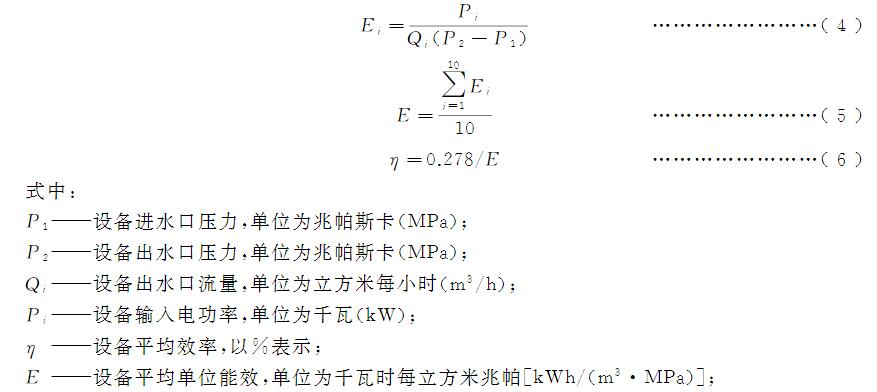

5.3.9 抗干扰能力 设备在设计负荷的用电装置干扰下,应稳定、正常工作。 5.4 运行控制要求5.4.1 停机保压配套气压罐的设备,应具有小流量停机保压功能。且配套气压罐的有效容积不宜小于设备中最小泵1%额定流量下的3min水量。其运行控制应符合下列规定: a) 设备应能准确监测分辨小流量,并在供水低谷或夜间时,自动切换为停机保压工作状态; b) 停机保压过程中,设备的上下限压力差应可设置; c) 应采取自适应控制,根据气压罐配置及工况条件,自动调整小流量分界点或自动调整相关参数判据设定值; d) 配套微型气压罐的设备,应能监测分辨零微流量,并切换进入变频休眠、唤醒的循环往复运行状态。 5.4.2 叠压运行 当用户流量增大,停机保压不能维持时,设备进入持续的叠压供水过程中,其运行控制应符合下列规定: a) 在持续的叠压供水过程中,设备出口恒压性能应符合5.3.4的规定。 b) 设备中各泵的运行应调度合理,使用时间应均衡,应采取适当的轮次交替或循环运行方式,连续运行的设备应做定时交替。 c) 设备的加泵、减泵的判据参数应设置合理,根据用户流量需求自动加泵、减泵,并应采取适当措施,避免产生加减泵振荡及超流量过载等问题。 d) 对全变频设备,采取适当自适应控制技术,当入口压力变化导致设备增压值大幅变化时,可自动调整加泵、减泵的判据,优化设备的运行调度。 e) 同规格变频泵并联运行时,应采用同频调速方式(各泵等流量分配);不同规格的变频泵并联,应按节能原则采用不同频调速方式(各泵不等流量分配)。 f) 备用泵平时应与其他泵一样参与运行,各泵互为备用,当出现故障泵时,故障泵被程序自动屏蔽,直到修复后系统复位重新加入。 g) 当设备入口压力下降至限定压力,设备应自动停机,等待水源条件恢复。 5.4.3 调蓄补偿 配有调蓄装置的设备,在高峰供水期的运行控制应符合下列规定: a) 当设备叠压供水流量(抽吸流量)大于设定值时,或当设备入口压力下降至设定值时,应自动投入调蓄补偿运行,设备出口恒压性能仍应符合5.3.4的规定。 b) 设备应具有强制调蓄补偿运行的功能,强制循环时间可设置。 c) 调蓄补偿运行时,补偿流量及补偿时间可调节。 d) 并联型调蓄装置,在补偿运行时不应将市政水源作为其补水;串联型调蓄装置,应限制其进水流量(限制抽吸流量)。 e) 调蓄补偿结束后应返回叠压供水。 5.5 运行监测、保护5.5.1 仪表与传感器仪表与传感器配置应符合下列规定: a) 设备进、出水管路上应设置指针式压力表,表盘公称直径不宜小于100mm,出水管路压力表宜选用电接点压力表(兼做控制仪表); b) 设备进、出水管路上应设置压力传感器,精度不宜低于0.5级,采用4mA~20mA标准信号传感器,也可采用标准电压信号传感器; c) 设备宜具有电力参数检测功能,检测参数包括各泵电流、电压、有功功率、电力能耗等,检测精度不宜低于2.5级; d) 设备宜设置流量传感器;或可在控制系统中通过软件计算监测供水流量; e) 液位传感器的精度不低于1级,宜采用4mA~20mA标准信号传感器; f) 出水压力宜具有冗余压力监测功能; g) 对各类传感器的检测信号应做实时分析,传感器故障时,应有对应的报警信号和故障对策。 5.5.2 电气保护 设备应具有对电源的过压、欠压、缺相、对异常的过流、短路故障进行报警及自动保护功能,对可恢复的故障应能手动或自动消除,恢复正常运行。 5.5.3 泵机保护 水泵与电机的监测、报警、保护功能应符合下列规定: a) 应充分利用各类监测信息,对平时泵机运行参数的偏差做预警、报警; b) 对各种原因造成的泵机过载(超电流)应有报警保护措施; c) 对各种原因造成的电机过热(超温)应有报警保护措施; d) 泵机故障保护时,备用泵应在2s内自动启动; e) 连续运行的设备应采取变频休眠、定时换泵等措施,避免零流量连续运行造成的高温现象; f) 水冷泵、管中泵、潜水泵、屏蔽泵、永磁电机泵应具有更完善的报警保护功能。 5.5.4 管路保护 设备管路的预警报警保护功能应符合下列规定: a) 应采取2种以上压力监测措施,超压时设备宜减泵或降频运行,当超压不能有效控制时,应报警并自动停机,超压消除后,应自动恢复正常运行。对部分变频拖动的设备,宜设置适当规格的超压泄压阀,泄压阀动作时应有报警信号。 b) 应设置水淹传感器,事故时应做报警、保护停泵。 5.5.5 缺水保护 设备应采取措施,实时监测管网管路、调蓄装置的水源状况,应符合下列规定: a) 当设备入口压力降低至限定压力时,已运行的设备应自动关泵,水源恢复后应能自动开启恢复正常运行; b) 当调蓄装置缺水时,对应的调蓄装置不应运行,已运行的应自动停止并作报警,等待补水恢复。 5.5.6 气压罐监测报警 设备宜采取措施,监测气压罐的预充气,当气压罐偏离最佳工况至一定程度时(可设置),应有预警报警。 5.5.7 噪声、振动报警 宜设置噪声、振动传感器,设备的噪声、振动监测异常时应有预警报警。 5.6 控制柜5.6.1 一般要求5.6.1.1 控制柜表面应平整、匀称,不应有明显的变形或烧穿等缺陷,其外观应符合CJ/T352的规定。 5.6.1.2 控制柜内接线点应牢固,布线应符合设计样图和国家现行产品标准的规定。控制柜中电气元件须按接线图进行标示。 5.6.1.3 指示灯和按钮的颜色应符合GB/T3797-2016中6.4的规定。 5.6.1.4 控制柜室内安装时,防护等级不应低于GB/T4208规定的IP43,室外安装时,于IP54。 5.6.2 控制系统 5.6.2.1 启停控制 控制柜启停功能应符合下列规定: a) 控制柜应具有手动、自动启停功能,或可配置远程操作的启停功能; b) 变频泵停机应采用降速软停机方式;工频泵,15kW 及以下的应采用直接启停方式,18.5kW及以上的应采用星三角等降压启动方式。 5.6.2.2 控制器 控制器基本功能的软硬件设计应符合下列规定: a) 控制器的调速性能与逻辑控制功能软件设计应符合5.3、5.4、5.5的相关规定。 b) 控制器应易于维护检修、更换替代,宜预留资源,方便改进、扩展、备用、通信等功能需求;宜采用基于可编程逻辑控制器(PLC)技术的通用控制器,采用专用变频控制器时宜设计为独立安装形式。 c) 控制器应采用双压力传感器。 d) 控制器设计在变频器内部时,采用数字集成全变频控制方式,实现水泵与变频、逻辑、传感器相互备份,数字控制全变频运行。 5.6.2.3 远程监控 控制柜的远程监控功能设计应符合下列规定: a) 设备监测信息应具有统一规范的地址变量表及数据格式; b) 控制柜应具有一定数据处理能力,对实时性要求高的分析计算应现场及时处理,减少物联远传信息量; c) 控制柜PLC有远程监控时应配置物联网关等通信模块,采用不低于HTTPS安全级别的通信协议,完成设备数据传输,无远程监控时应预留物联通信接口; d) 正常运行的设备,应可使用远程终端设备(电脑或手机)监视检查设备的运行工况。 5.6.2.4 人机界面 人机界面应符合下列规定: a) 应具有清晰美观的设备组态、动态图表、中文数据显示,具有简洁提示性交互操作界面设计,并有屏显电子帮助(操作说明);传统面板元件开关、按钮、按键、指示灯、仪表等应有明确牢固的标识。 b) 应具有电压、电流、进出口压力、运行频率、各泵工况等基本显示功能;应具有各类控制参数设置调试功能、各种故障预警报警等的显示功能。 5.6.3 温升 控制柜各部件的温升应符合 GB/T3797-2016中6.11的规定。 5.6.4 电气性能 5.6.4.1 电气间隙与爬电距离 设备中不等电位的裸导体之间,以及带电的裸导体与裸露导电部件之间的最小电气间隙和爬电距离应符合GB/T3797-2016中6.4的规定。 5.6.4.2 介电强度 设备的冲击耐受电压应符合 GB/T3797-2016中6.10.3的规定;设备的工频耐受电压应符合GB/T3797-2016中6.10.2的规定。 5.6.4.3 安全接地保护 金属柜体上应有可靠的接地保护,与接地点相连接的保护导线的截面,应符合 GB/T3797-2016中6.5.1.2的规定。与接地点连接的导线应采用黄绿双色线或铜编织线,并有明显的接地标示。主接地点与设备任何有关的、因绝缘损坏可能带电的金属部件之间的电阻不应超过0.1Ω。连接接地线的螺钉和接地点不应作为其他用途。 5.6.4.4 电磁兼容性(EMC) 应符合GB/T3797-2016中6.13的规定。 5.6.4.5 浪涌保护 控制柜宜设置浪涌保护器。 5.6.5 环境适应性 5.6.5.1 控制柜在表4规定的试验条件下进行低温试验、高温试验和恒定湿热试验,试验期间和试验后各项功能空载模拟检测应保持正常。

5.7 水泵机组5.7.1 水泵机组性能应符合GB/T5657的规定,水泵效率应符合GB19762节能评价值的规定;与水泵配套的电机性能应符合 GB/T755的规定,电机效率应符合 GB18613的规定。5.7.2 采用管中泵的水泵机组性能应符合 GB/T2816的规定,水泵效率应符合 GB19762节能评价值的规定;配套电机性能应符合 GB/T2818的规定,电机效率应符合 GB18613的规定。 5.7.3 设备配套的水泵机组应有产品合格证。 5.7.4 水泵应选用低噪声离心泵,过流部件材质应为不锈钢、铜或球墨铸铁。 5.7.5 水泵机组应配置备用泵,备用泵的供水能力不应小于机组中最大一台工作泵的供水能力。 5.7.6 水泵配套的电动机功率,应满足所选水泵流量扬程性能曲线上任何一点运行所需功率的要求。 5.7.7 水泵机组应有基础隔振,宜有管道隔振和支架隔振措施。 5.8 管路系统5.8.1 管材、管件宜采用奥氏体不锈钢,材质不应低于06Cr19Ni10不锈钢,且应符合 GB/T12771或GB/T14976的规定。阀门、倒流防止器的材质应采用耐腐蚀材料。5.8.2 管材、管件、阀门、倒流防止器的选用及连接方法应符合 GB50015和 GB50242的相关规定。 5.8.3 管路最低处应设置泄水阀。 5.9 气压罐5.9.1 气压罐的设计、制造、检验和验收应按 GB/T150.1、GB/T150.2、GB/T150.3、GB/T150.4的规定。5.9.2 气压罐的罐体承压应按最高工作压力的要求配置,用于生活饮用水的设备宜配置隔膜式气压罐。 5.9.3 配套气压罐的总容积、有效容积应按停机保压需求选择,可按5.4.1确定。 5.10 低位调蓄罐5.10.1 调蓄罐的卫生性能要求可按5.3.1确定,过流部位材质为不锈钢时,其材质性能不应低于06Cr19Ni10不锈钢性能。5.10.2 调蓄罐直径宜优选φ600mm、φ800mm、φ1000mm、φ1200mm、φ1400mm、φ1600mm、φ1800mm、φ2000mm。 5.10.3 设备入口串联调蓄装置,所配置的调蓄罐设计压力不应低于设备引水管网的最大给水压力,且不应低于0.6MPa。 5.10.4 设备出口并联调蓄装置,所配置的调蓄罐设计制造应符合5.9的规定,所配置的调蓄罐宜兼有气压罐功能。 5.10.5 调蓄罐应便于检修、清洗,φ1400mm及以上调蓄罐应设清洗人孔。 5.10.6 调蓄罐的焊接外观应符合5.2.3的规定。 5.11 高低位调蓄水箱5.11.1 调蓄水箱的材质宜采用奥氏体不锈钢,材质性能不应低于06Cr19Ni10不锈钢性能。5.11.2 调蓄水箱卫生要求应符合5.3.1的规定。 5.11.3 水箱应设置现场液位显示。 5.11.4 水箱高于1.5m 时,应设置内外检修爬梯。 5.11.5 水箱人孔应密封,应设置锁紧装置。 5.11.6 水箱应有接地措施,室外安装水箱应视气候环境条件采取保温及防雷措施。 5.11.7 水箱焊接完毕后应进行满水试验。 5.11.8 水箱应有防溢流技术措施,水箱溢流应设置溢流报警装置。 5.12 补偿泵5.12.1 补偿泵调节功能应符合5.3.2和5.4.3的规定。5.12.2 补偿泵的额定流量应按所需的最大补偿流量选用。 5.12.3 补偿泵的额定扬程,应按其正常出口压力减入口最低压力选择;补偿泵应能承受入口接管处最高工作压力。 6 试验方法6.1 一般要求6.2 外观检查 6.3 性能要求检查 6.4 运行控制试验 6.5 运行监测、保护试验 6.6 控制柜试验 6.7 水泵机组 6.8 管路系统检查 6.9 气压罐检查 6.10 低位调蓄罐检查 6.11 高低位调蓄水箱检查 6.12 补偿泵检查 6.1 一般要求检查设备的合格证,相关图样、技术、质量文件或检验报告。6.2 外观检查目测检验设备外观。6.3 性能要求检查6.3.1 卫生要求设备的卫生要求按 GB/T17219的规定试验。 6.3.2 调蓄能力 检查设备配套的调蓄装置贮水容积,并在6.4运行控制试验时,关闭水源管路总阀,单独试验调蓄装置的出水量(容积)。 6.3.3 供水能力 在6.4运行控制试验过程中,分别设置供水压力为恒压上限、恒压下限、恒压中间值,对不同的恒压设定值,逐渐开大设备出口管路阀门,检查记录设备在恒压上限、恒压下限、恒压范围中间值时的最大供水流量。 6.3.4 恒压性能 在6.4运行控制试验过程中,在规定的恒压范围任意设定一个恒压值(目标值),调节出水阀门逐渐加大流量,使各工作泵陆续投入运行,在此过程中记录各泵投入前后稳定运行状态下的压力实测值,并记录各泵加泵过程中的压力稳定时间;再调节出水阀门逐渐减小流量,记录各泵减泵前后的稳定压力实测值与减泵过程中的压力稳定时间,多次记录的稳定时间平均值与多次记录的压力实测平均值与目标值对比。 对1用1备配泵的设备,在规定的恒压范围任意设定一个恒压值(目标值),在额定流量范围内调节出水阀门快速加大流量,每次调节流量变化不小于额定流量的20%,记录阀门快速调节前后的压力与稳定时间;再调节出水阀门快速减小流量做类似记录。 注:恒压性能指标为调试参数,设备能多次调试试验。 6.3.5 能效指标的试验方法应符合下列规定: a) 抽样设备的配泵额定扬程应为80m上下,使设备在恒压范围内自动运行,可取恒压范围中间值进行设置,调节出水口阀门,分别调节出水流量为设备额定供水流量的10%、20%、…、100%,待各测试点稳定运行后,记录设备进水和出水口压力值、出水口流量值、设备输入电功率值。对应10个流量点记录10组数据,按公式(4)计算各测试点的单位能效E,按公式(5)计算平均单位能效E,平均效率可以公式(6)计算。

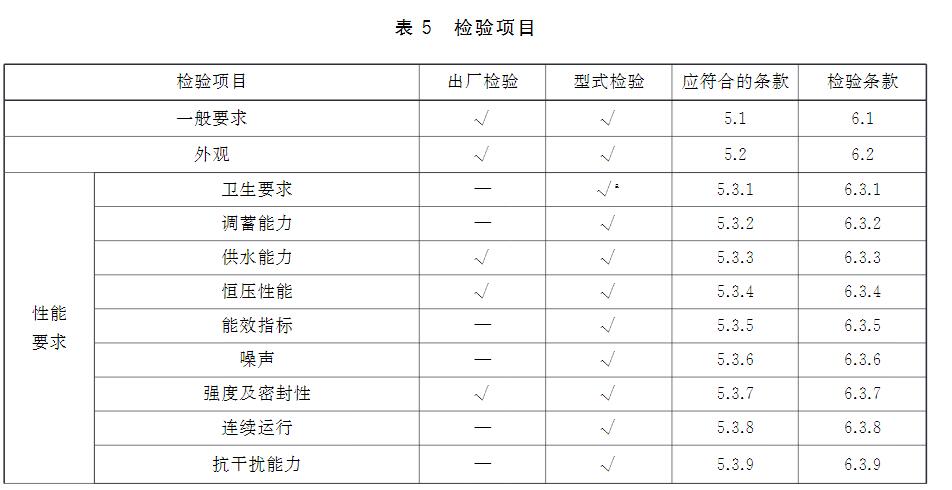

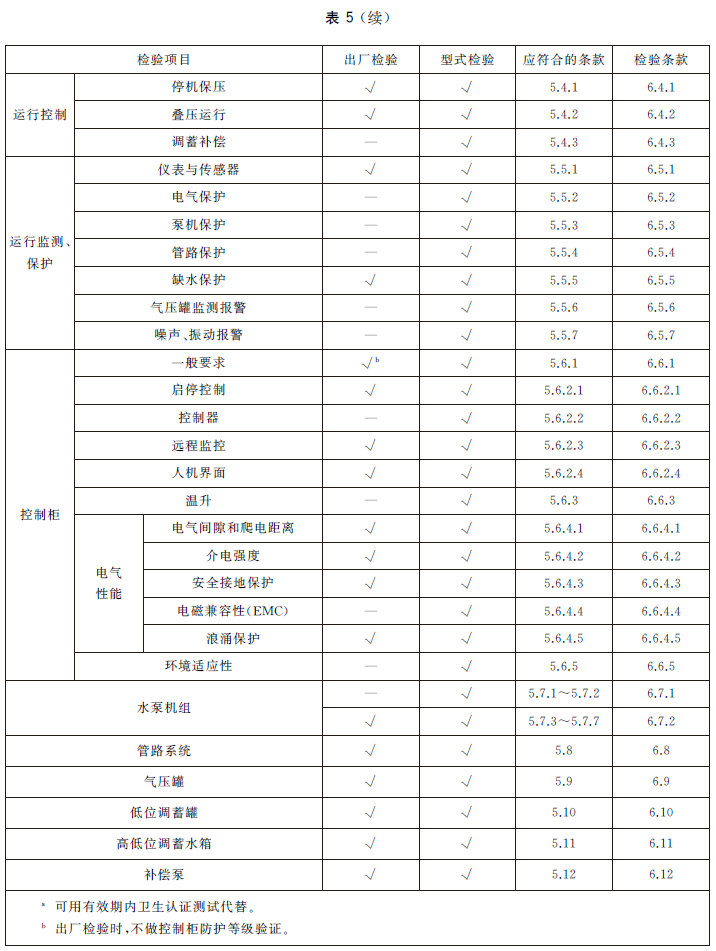

b) 对高位调蓄设备、4用1备以上设备,采用5.3.5b)规定的测试方法,但只采集记录设备在额定流量时的一组数据,Ee按公式(3)计算额定单位能效,ηe按公式(1)计算额定效率。 6.3.6 噪声 按设备额定压力90%设定恒压目标值,启动设备在额定流量下运行,在背景噪声不大于50dB(A)环境条件下,用声级计在距设备前1m、高1m处测量水泵机组声压。 6.3.7 强度及密封性 强度试验时启动试压泵,调节试压泵出口的出水压力至工作压力的1.5倍,保压10min;密封试验时关闭设备出水口阀门,启动试压泵并将压力调节到设备工作压力的1.倍,保持30min。 6.3.8 连续运行 开启设备,调节出水阀门,使设备流量、压力达到额定工况。设备按表3规定的时间进行连续运行试验。功率大于或等于30kW 的水泵,可在工作现场进行试验。 6.3.9 抗干扰能力 设备在正常工况运行状态下,在距设备1m 处启动功率大于20kVA的电焊机作为干扰源,检查设备运行状态。 6.4 运行控制试验6.4.1 停机保压设备在规定的恒压范围运行,调节出水口阀门,使出水流量控制在设备额定流量的20%~30%之间的小流量范围,进行下列检查: a) 检查设备是否能辨别所设定的小流量并自动切换进入停机保压状态,检查设备停机保压过程的工作情况,记录气压罐每小时补水启停次数; b) 设置不同的上下限压力值,检查记录停机保压过程中设备出口的实际压力; c) 对具有自适应控制功能的设备,先关闭设备出水阀门使流量为零,停机保压后手动放气调节气压罐预充气,使设备出口压力降低至设定下限后再开启出口阀门,进入小流量运行,检查记录气压罐每小时补水启停次数; d) 对配套微型气压罐的设备,调节出水口阀门,使出水流量至零微流量,检查设备的休眠唤醒、循环往复的运行情况。 6.4.2 叠压运行 设备在规定的恒压范围运行,调节出水口阀门,使出水流量大于6.4.1规定的小流量设定值,或超过设定的相关参数判断条件时(无流量检测时),设备切换到叠压供水状态,逐渐调节设备出口阀门开度:从小到大,再从大到小,使出水流量从较小值到接近设备允许的最大抽吸流量,在试验过程中进行下列检查: a) 检查设备出口压力变化情况; b) 检查设备配泵的运行方式; c) 检查设备的加减泵逻辑动作及运行情况; d) 试验过程中人为改变设备入口压力,检查设备对工况变化的自适应能力; e) 检查设备的调速方式及各泵流量分配情况; f) 试验过程中,观察设备出口压力随流量变化情况,检查恒压控制方式; g) 试验过程中,检查设备的备用泵运行情况; h) 调节入口压力至设定的限定压力值,检查设备的停机功能。 6.4.3 调蓄补偿 设备在规定的恒压范围运行,调节出口阀门,使出水流量大于设定的抽吸流量限值,设备的调蓄装置自动投入补偿运行,设备切换到叠压供水与补偿供水的联合供水状态,试验过程中进行下列检查: a) 观察调蓄补偿设施在不同模拟条件下自动投入运行情况,并观察投入调蓄补偿运行后的恒压运行情况; b) 调节出口阀门,使出水流量小于设定的抽吸流量限值,并将贮水更新周期设置为3min~5min钟控时间,观察调蓄补偿设施的强制投入运行情况; c) 调蓄补偿运行期间,调节出水阀使出水流量发生一定变化,观察补偿流量的可调性; d) 对并联和串联型调蓄设施,检查调蓄补偿运行结束后的补水功能; e)调蓄补偿结束后,观察设备返回叠压运行的情况。 6.5 运行监测、保护试验6.5.1 仪表与传感器对照检查技术文件与实物,检查仪表配置与量程精度情况,运行试验时手动断线模拟各传感器故障观察报警情况。 6.5.2 电气保护 设备正常运行中,人为设置过电压、欠压、缺相、过流、短路等故障,检查设备的报警保护功能。 6.5.3 泵机保护 设备运行试验过程中时,按下列规定进行检查: a) 2泵或多泵并联运行时,减小其中一台泵出口阀门的开度,模拟同频调速泵的流量分配偏差,观察设备报警情况。 b) 检查面板显示或监控平台显示,是否有各泵的运行时间记录、维护提示信息。 c) 试验方法同a),模拟叶轮嵌塞故障导致的流量分配偏差,检查报警情况。 d) 对工频泵,通过调整热继电器或调整电子热继电器的保护参数模拟过载;对变频泵,变频器的过电流保护参数观察过载保护功能,并观察备用泵的运行情况。 e) 用相同的感温元件模拟电机过热(超温)故障,观察保护功能,并观察备用泵的运行情况。 f) 在泵机故障中,检查备用泵自动启动的延时时间。 g) 对不设气压罐的设备,关闭出水阀门,零流量运行3h,检查泵出口水温升情况。 h) 对照技术文件,检查水冷泵、管中泵、潜水泵、屏蔽泵、永磁电机泵的报警保护功能。 6.5.4 管路保护 设备运行试验时,按下列规定进行检查: a) 调节出水阀门,分别使设备在不同工作泵台数(不同流量)下运行,每次不同工作泵台数(流量)试验时,快速关小出水阀门使流量降低30%~40%,模拟流量突变超压,或摘除压力传感器信号模拟故障超压,在不同试验中观察设备的超压处理、报警、保护、恢复情况,对部分泵变频拖动的设备,观察泄压阀动作,检查报警情况; b) 运行试验时,模拟水淹传感器动作,检查设备的响应情况; c) 试验前先接一回流管路模拟某台泵的止回阀回流故障,该泵运行时手动关闭回流管(模拟该泵无回流),该泵停机时手动打开回流管(模拟止回阀回流),然后开始试验,调节设定设备流量,使其小于单泵运行时的流量,供水运行试验过程中,自动交替启动各泵,同时手动配合开闭回流管,比较不同泵的运行参数偏差,检查设备有无报警。 6.5.5 缺水保护 设备的缺水保护按下列规定进行检查: a) 设备正常工况下,关闭进水阀门,或调节进水阀门使设备入口压力降低至限定压力值,观察设备自动停机状态;打开进水阀门,检查设备自动开启状态。 b) 设备正常工况下,强制投入补偿运行,并模拟调蓄装置缺水信号,检查报警保护功能。 6.5.6 气压罐监测报警 设备停机保压运行试验时,记录正常的启停周期,手动放气模拟预充气漏失,当启停周期降低30%时,检查是否有报警信号。 6.5.7 噪声、振动报警 设置有噪声、振动传感器的设备,模拟噪声、振动异常试验,检查是否有预警报警。 6.6 控制柜试验6.6.1 一般要求通过目视和测量的方式检查控制柜尺寸、所选用元器件、导线颜色、指示灯和按钮颜色、控制柜的表面质量、结构、材质等。 6.2.2 控制系统 6.2.2.1 启停控制 开启设备处于手动、自动、远程控制状态,检查水泵的启动、停止状态。 6.2.2.2 控制器 控制器基本功能的软硬件设计按下列规定进行检查: a)控制器的调速性能与逻辑控制功能设计在6.3、6.4、6.5相关试验过程中检验; b)在运行试验时,人为模拟压力传感器故障,观察设备的恒压运行情况; c)对照技术文件与实物,检查控制器通用型与专用型设计; d)对照技术文件与实物,检查主备双控制器、双压力传感器设计; e)对照技术文件与实物,检查数字集成全变频控制系统设计。 6.2.2.3 远程监控 对照检查控制柜技术文件与实物,并通过终端(电脑或手机)检查设备的监控功能。 6.2.2.4 人机界面 对照技术文件检查控制柜面板的显示、操作功能。 6.6.3 温升 在6.3.8连续运行试验中,设备温升恒定时,检查记录控制柜内各部件的温升值。 6.6.4 电气性能 6.6.4.1 电气间隙和爬电距离 按GB/T3797-2016中7.5的规定检验。 6.6.4.2 介电强度 按GB/T3797-2016中7.13的规定检验。 6.6.4.3 安全接地保护 按GB/T3797-2016中7.的规定检验。 6.6.4.4 电磁兼容性(EMC) 按GB/T3797-2016中7.15的规定检验。 6.6.4.5 浪涌保护 检查浪涌保护器技术性能与技术文件的一致性。 6.6.5 环境适应性 6.6.5.1 低温试验按 GB/T2423.1的规定进行;高温试验按 GB/T2423.2的规定进行;恒定湿热按GB/T2423.3的规定进行。 6.6.5.2 振动试验按GB/T2423.10的规定进行。 6.7 水泵机组6.7.1 水泵机组性能试验按GB/T3214和GB/T3216的规定进行。6.7.2 目视检查水泵机组结构,工作泵备用泵数量,泵与电机参数,隔振安装措施,产品合格证等。 6.8 管路系统检查6.8.1 对照技术文件与实物,目视检查管路、管件、阀门、倒流防止器的外观。6.8.2 对照技术文件与实物,测量其尺寸,检查管路、管件、阀门等的公称压力。 6.8.3 查看设备的管路、管件、阀门、倒流防止器的安装连接。 6.8.4 查看设备最低处有无泄水阀。 6.9 气压罐检查对照技术文件与实物,检查设备的气压罐配置。6.10 低位调蓄罐检查对照技术文件与实物,检查低位调蓄罐的性能及配置。6.11 高低位调蓄水箱检查对照技术文件与实物,检查高低位水箱及其附属设施。6.12 补偿泵检查对照技术文件与实物,检查补偿泵的配置。7 检验规则7.1 检验分类7.2 出厂检验 7.3 型式检验 7.1 检验分类检验分出厂检验和型式检验。7.2 出厂检验7.2.1 设备出厂前,应经企业内部质量检验部门检验合格,并具有产品合格证后,方可出厂。7.2.2 出厂检验项目应符合表5的规定。

7.3 型式检验7.3.1 出现下列情况之一时,应进行型式检验:a) 新产品试制、定型鉴定时,产品停产半年后,恢复生产时; b) 已定型的产品设计、工艺、关键材料更改,可能影响产品性能时; c) 正常生产,每5年应进行一次型式检验; d) 出厂检验结果与上次型式检验结果有较大差异时。 7.3.2 型式检验应为全项目检验,检验项目应符合表5的规定。 7.3.3 型式检验应从出厂检验合格的产品中任选一台按规定逐项检验。出现不合格时,应加倍抽样试验,若加倍抽样试验全部合格,则判定型式检验合格。仍出现不合格项,应判型式检验不合格。 8 标志、包装、运输和贮存8.1 标志8.2 包装 8.3 运输 8.4 贮存 8.1 标志8.1.1 设备明显部位应有牢固的标牌,标牌应符合 GB/T13306的规定,且应至少包含下列内容:a) 设备名称、型号; b) 额定供水流量、压力、功率; c) 电源电压、额定频率、额定电流; d) 设备编号、出厂日期; e) 制造厂名称、商标; f) 设备制造执行的产品标准编号。 8.1.2 设备包装箱上应至少标明下列内容: a) 设备名称、型号; b) 用户名称; c) 设备编号; d) 制造厂名称、地址; e) 生产日期; f) 收发货地址; g) 防雨、防震、向上等标志。 8.2 包装8.2.1 水泵机组和控制柜包装应符合 GB/T13384的规定。8.2.2 调蓄罐与气压罐包装应符合JB/T4711的规定。 8.2.3 包装储运图示标志应符合 GB/T191的规定。 8.2.4 设备包装箱内应至少附带下列随机文件,并封存在防水的文件袋内。 a) 设备合格证; b) 设备安装使用说明书; c) 设备验收单、保修卡; d) 装箱清单; e) 设备设计图样(基础图、设备安装大样图、电气原理图)。 8.3 运输设备运输过程中,不应有剧烈振动、撞击。设备装卸及运输过程中不应倒置或横放,并注意轻装、轻卸。8.4 贮存设备应存放在干燥、通风、无腐蚀性介质和远离磁场的场所,当露天存放时,应有防雨、防晒、防潮等措施。 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)