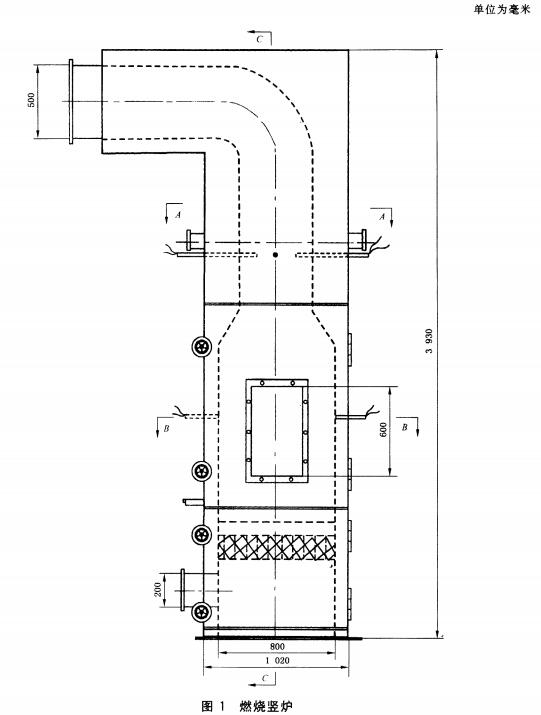

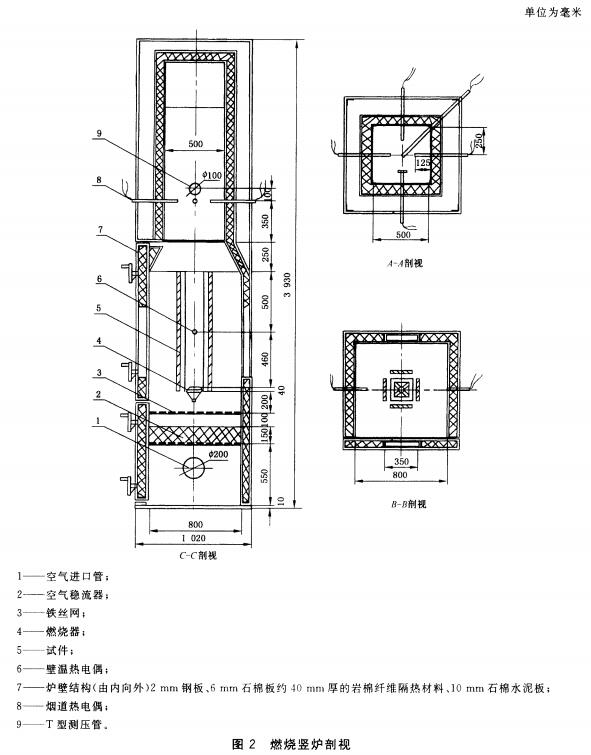

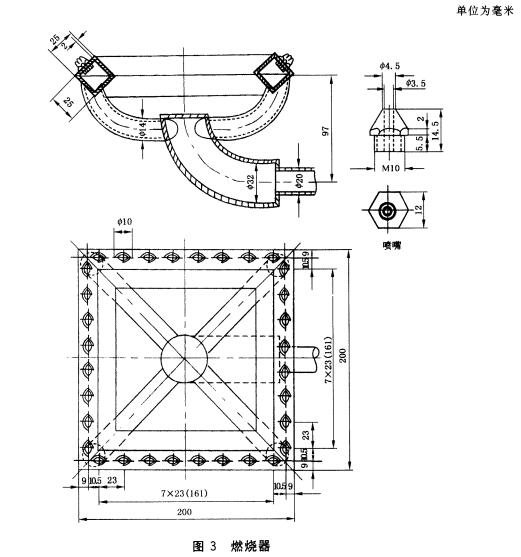

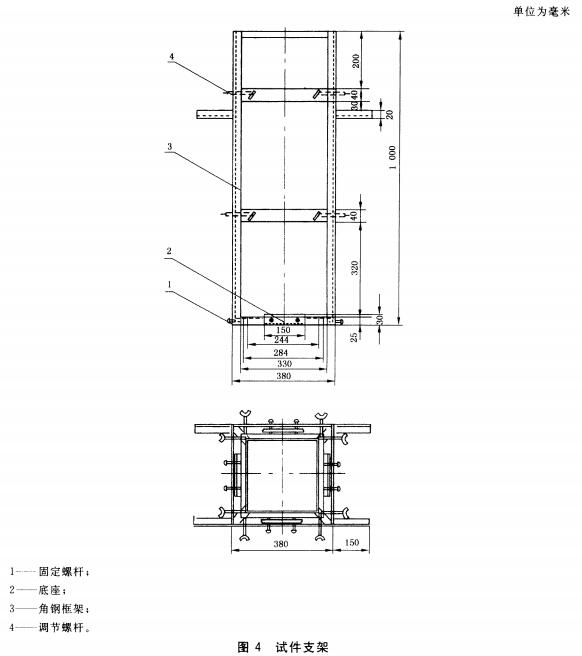

前言中华人民共和国国家标准 本标准与德国工业标准DIN 4102-1:1998《建筑材料建筑构件的燃烧特性 概念、要求及检验》、DIN 4102-15:1990《建筑材料建筑构件燃烧特性 竖炉试验》和DIN 4102-16:1998《建筑材料建筑构件燃烧特性 燃烧竖炉试验的进行》的一致性程度为非等效。建筑材料难燃性试验方法 Test method of difficult-flammability for building materials GB/T 8625-2005 代替GB/T 8625-1988 2005-07-15发布 2006-01-01实施 中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 发布 本标准代替GB/T 8625—1988《建筑材料难燃性试验方法》。 本标准与GB/T 8625—1988相比主要变化如下: ——试验装置按DIN 4102-15:1990的要求增加了炉内压力的测试装置、竖炉的校正检验并调整了炉壁温度的控制条件; ——试验时燃料气和空气流量的计算和试验程序改用了微机进行; ——燃料气为适应我国的国情采用纯度为95%的甲烷气。 本标准由中华人民共和国公安部提出。 本标准由全国消防标准化技术委员会第七分技术委员会归口。 本标准起草单位:公安部四川消防研究所。 本标准主要起草人:丁敏、陈亘宝。 本标准所代替标准的历次版本发布情况为: ——GB/T 8625一1988。 1 范围本标准规定了建筑材料难燃性试验的试验装置、试件制备、试验操作、试件燃烧后剩余长度的判断、判定条件及试验报告。本标准适用于建筑材料难燃性能的测定。 2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB 8624—1997 建筑材料燃烧性能分级方法 GB/T 8626—1988 建筑材料可燃性试验方法 GB/T 8627—1999 建筑材料燃烧或分解的烟密度试验方法 3 试验装置本方法的试验装置主要包括燃烧竖炉及测试设备两部分。3.1 燃烧竖炉 3.2 测试设备 3.3 炉内压力 3.4 燃烧竖炉中各组件的校正试验 3.1 燃烧竖炉燃烧竖炉主要由燃烧室、燃烧器、试件支架、空气稳流层及烟道等部分组成。其外形尺寸为1020mmX1020mmX3930mm(见图1、图2)。3.1.1 燃烧室 燃烧室由炉壁和炉门构成,其内空间尺寸为800mmX800mmX2000mm。炉壁为保温夹层结构,其结构形式(见图2)。 炉门分为上、下两门,分别用铰链与炉体连接,其结构与炉壁相似。两门借助手轮和固定螺杆与炉体闭合。 在上炉门和燃烧室后壁设有观察窗。 3.1.2 燃烧器 燃烧器(见图3)水平置于燃烧室中心,距炉底1000mm处。 3.1.3 试件支架 试件支架为高1000mm的长方体框架,框架四个侧面设有调节试件安装距离的螺杆,框架由角钢制成(见图4)。 3.1.4 空气稳流层 空气稳流层为一角钢制成的方框,设置于燃烧器下方。方框底部铺设铁丝网,其上铺设多层玻璃纤维毡。 3.1.5 烟道 燃烧竖炉的烟道为方形的通道,其截面积为500mmX500mm,并位于炉子顶部,下部与燃烧室相通,上部与外部烟囱相接。 3.1.6 供气 为在燃烧室内形成均匀气流,在炉体下部通过

3.2 测试设备燃烧竖炉的测试设备包括流量计、热电偶、温度记录仪、温度显示仪表及炉内压力测试仪表等。3.2.1 流量计 甲烷气和压缩空气流量的测定,选用精度2.5级,量程范围为(0.25~2.5)m3/h的流量计。 3.2.2 热电偶 烟道气温度和炉壁温度的测定均采用精度为Ⅱ级,丝径为0.5mm,外径不大于3mm的镍铬一镍硅铠装热电偶。安装部位见图2。 3.2.3 温度记录仪及显示仪表 温度测定采用微机显示和记录,其测试精度为1℃;也可采用与热电偶配套的精度为0.5级的可连续记录的电子电位差计或其他合适的可连续记录仪表。 3.3 炉内压力在距炉底2700mm的烟道部位,距烟道壁100mm处设置T型炉压测试管,T型管内径10mm,头宽100mm,通过一台精度0.5级的差压变送器与微机或其他记录仪相连,进行连续监测。3.4 燃烧竖炉中各组件的校正试验3.4.1 热荷载的均匀性试验为确保试验时试件承受热荷载的均匀性。将4块1000mmX190mmX3mm的不锈钢板放置于试件架上,在距各不锈钢板底部200mm处的中心线上,牢固地设置1支镍铬—镍硅热电偶。按第5章规定的操作程序进行试验。当试验进行10min后,从上述不锈钢板上四支热电偶所测得的温度平均值应满足540℃±15℃,否则,装置应进行调试。该试验必须每3个月进行一次。 3.4.2 空气的均匀性试验 在燃烧竖炉下炉门关闭的供气条件下,在空气稳流层的钢丝网上取5点(见图5),距网50mm处,采用测量误差不大于10%的热球式微风速仪或其他具有相同精度的风速仪,测量每点的风速。5个测速点所测得的风速的平均值换算成气流量,并应满足竖炉规定的(10±1) m³/min的供气量。该项试验必须每半年进行1次。 3.4.3 烟气温度热电偶的检查 为确保烟气温度测量的准确,每月至少应进行1次烟气温度热电偶的检查,有烟垢应除去,热电偶发生位移或变形的应校正到规定位置。 4 试件制备4.1 试件数目、规格及要求每次试验以4个试样为一组,每块试样均以材料实际使用厚度制作。其表面规格为

均向性材料作3组试件,对薄膜、织物及非均向性材料作4组试件,其中每2组试件应分别从材料的纵向和横向取样制作。 对于非对称性材料,应从试样正、反两面各制2组试件。若只需从一侧划分燃烧性能等级,可对该侧面制取3组试件。 4.2 状态调节 在试验进行之前,试件必须在温度(23±2) ℃,相对湿度(50±5)%的条件下调节至质量恒定。其判定条件为间隔24h,前后两次称量的质量变化率不大于0.1%。如果通过称量不能确定达到平衡状态,在试验前应在上述温、湿度条件下存放28d。 5 试验操作5.1 试验在图1所示的燃烧竖炉内进行。5.2 将4个经状态调节已达到4.2的规定要求的试样垂直固定在试件支架上,组成垂直方形烟道,试样相对距离为(250±2)mm。 5.3 保持炉内压力为(-15±10)Pa。 5.4 试件放入燃烧室之前,应将竖炉内炉壁温度预热至50℃。 5.5 将试件放入燃烧室内规定位置,关闭炉门。 5.6 当炉壁温度降至(40±5)℃时,在点燃燃烧器的同时,揿动计时器按钮,开始试验。试验过程中竖炉内应维持流量为(10±1)m³/min、温度为(23±2)℃的空气流。燃烧器所用的燃气为甲烷和空气的混合气;甲烷流量为(35±0.5)L/min,其纯度大于95%;空气流量为(17.5±0.2)L/min。以上两种气体流量均按标准状态计算。 气体标准状态的计算公式:

P0——101 325 Pa; V0——甲烷气35L/min,空气17.5L/min; T0——273℃; Pt——环境大气压+燃气进入流量计的进口压力,单位为帕(Pa); Vt ——甲烷气或空气的流量,单位为升每分钟(L/min); Tt ——甲烷气和空气的温度,单位为摄氏度(℃)。 试验中的现象应注意观察并记录。 5.7 试验时间为10min,当试件上的可见燃烧确已结束或5支热电偶所测得的平均烟气温度最大值超过200℃时,试验用火焰可提前中断。 6 试件燃烧后剩余长度的判断6.1 试件燃烧后剩余长度为试件既不在表面燃烧,也不在内部燃烧形成炭化部分的长度(明显变黑色为炭化)。试件在试验中产生变色,被烟熏黑及外观结构发生弯曲、起皱、鼓泡、熔化、烧结、滴落、脱落等变化均不作为燃烧判断依据。如果滴落和脱落物在筛底继续燃烧20s以上,应在试验报告中注明。 6.2 采用防火涂层保护的试件,如木材及木制品,其表面涂层的炭化可不考虑。在确定被保护材料的燃烧后剩余长度时,其保护层应除去。 7 判定条件7.1 按照第4、5和6章的规定程序,同时符合下列条件可认定为燃烧竖炉试验合格。a) 试件燃烧的剩余长度平均值应≥150mm,其中没有一个试件的燃烧剩余长度为零; b) 每组试验的由5支热电偶所测得的平均烟气温度不超过200℃。 7.2 凡是燃烧竖炉试验合格,并能符合GB 8624—1997对可燃性试验(GB/T 8626—1988)、烟密度试验(GB/T 8627—1999)规定要求的材料可定为难燃性建筑材料。 8 试验报告试验报告应包括下列内容:a)试验依据的标准; b)建筑材料名称、型号规格、生产单位名称及地址、生产日期; c)对使用了阻燃剂的木材和织物,应说明涂刷阻燃剂后的试件外观,注明所用防火剂干、湿涂刷量(g/kg或g/m²); d)试样的概述,包括商标(或标志)、试样的结构形式; e)试件燃烧后的最小剩余长度及试件燃烧后的平均剩余长度; f)试件平均烟气温度的最大值; g)现象观察:包括试样着火情况、试样的阴燃及滴落物在筛网上的持续燃烧等; h)试验日期。

|

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)