前言中华人民共和国国家标准沟槽式管路连接件技术规范 Specification for grooved pipe fittings GB/T 36019-2018 发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 发布日期:2018-03-15 实施日期:2018-10-01 本标准按照GB/T1.1-2009给出的规则起草。 本标准由中国机械工业联合会提出。 本标准由全国管路附件标准化技术委员会(SAC/TC237)归口。 本标准负责起草单位:玫德集团有限公司、中机生产力促进中心、上海威逊机械连接件有限公司、上海瑞孚管路系统有限公司、河北建支铸造集团有限公司、连云港市东方管件制造有限公司、山东莱德机械有限公司、山东亿佰通机械股份有限公司、山东鼎梁消防科技有限公司、潍坊市长胜管业有限公司。 本标准主要起草人:冯峰、孔令磊、张菊、李俊英、房路军、袁勇、李国林、周井刚、任艳青、张同虎、陈仁军、梁树栋、赵学龙。 1 范围本标准规定了沟槽式管路连接件(以下简称“沟槽管件”)的型式与尺寸、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于额定工作压力不大于2.5MPa,公称尺寸为DN25~DN600,温度范围在-20℃~+180℃的给排水、消防、空调等管路系统用沟槽式管路连接件。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T 231.1 金属材料 布氏硬度试验方法 第1部分:试验方法 GB/T 231.2 金属材料 布氏硬度试验方法 第2部分:硬度计的检验与校准 GB/T 528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 GB/T 531.1 硫化橡胶或热塑性橡胶压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度) GB/T 531.2 硫化橡胶或热塑性橡胶压入硬度试验方法 第2部分:便携式橡胶国际硬度计法 GB/T 1348 球墨铸铁件 GB/T 1690 硫化橡胶或热塑性橡胶 耐液体试验方法(GB/T 1690-2010,ISO 1817:2005,MOD) GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T 3098.1 紧固件机械性能 螺栓、螺钉和螺柱(GB/T 3098.1-2010,ISO 898-1:2009,MOD) GB/T 3098.2 紧固件机械性能 螺母 GB/T 3287 可锻铸铁管路连接件 GB/T 3512 橡胶热空气老化试验方法 GB 5135.11 自动喷水灭火系统 第11部分:沟槽式管接件 GB/T 5267.3 紧固件热浸镀锌层 GB/T 5721 橡胶密封制品标志、包装、运输、贮存的一般规定 GB/T 7306.1 55°密封管螺纹 第1部分:圆柱内螺纹与圆锥外螺纹(GB/T 7306.1-2000,eqv ISO 7-1:1994) GB/T 7306.2 55°密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹(GB/T 7306.2-2000,eqv ISO 7-1:1994) GB/T 7759.1 硫化橡胶或热塑性橡胶压缩永久变形的测定 第1部分:在常温及高温条件下 GB/T7 759.2 硫化橡胶或热塑性橡胶压缩永久变形的测定 第2部分:在低温条件下 GB/T 9441 球墨铸铁金相检验 GB/T 11352 一般工程用铸造碳钢件 GB/T 12716 60°密封管螺纹 GB/T 13384 机电产品包装通用技术条件 GB/T 16938 紧固件 螺栓、螺钉、螺柱和螺母通用技术条件(GB/T 16938-2008,ISO 8992:2005,IDT) GB/T 21873 橡胶密封件 给、排水管及污水管道用接口密封圈 材料规范 GB/T 23658 弹性体密封圈 输送气体燃料和烃类液体的管道和配件 GB/T 27572 橡胶密封件 110℃热水供应管道的管接口密封圈 材料规范 GB/T 28604 生活饮用水管道系统用橡胶密封件 HG/T 2181 耐酸碱橡胶密封件材料 3 术语和定义下列术语和定义适用于本文件。3.1 试件 test article 用于连接一个或几个零(部)件的沟槽式管路连接件试验用产品。 3.2 试验组件 test assembly 由一个或多个试件与钢管等零(部)件装配组成的试验用管路系统。 4 产品型号与标记4.1 产品型号4.2 产品标记 4.3 产品标志 4.1 产品型式与代号沟槽管件的代号推荐两种表示方式,由企业自选确定,型式和代号见表1。   4.2 产品标记4.2.1 标记内容 4.2.2 标记示例 示例1: 管端外径为114.3mm,额定工作压力为1.6MPa的90°弯头标记为:01-114.3-1.6或90-114.3-1.6 示例2: 管道主管外径为114.3mm,侧出口为55°的1"管螺纹,额定工作压力为1.6MPa的螺纹式机械三通标记为:3S-114.3×Rc1-1.6或3J-114.3×Rc1-1.6 4.2.3 标记的补充说明 4.2.3.1 同径沟槽管件,即所有出口处规格相同,归类于一个规格表示。 4.2.3.2 有两个出口端的异径沟槽管件,按出口规格大小的顺序来表示:大规格×小规格。 4.2.3.3 异径三通沟槽管件,主管规格相同,而支管规格小于主管规格,按照先标注主管规格,后标注支管规格来表示:主管规格×支管规格。 4.2.3.4 带侧出口的机械三通类沟槽管件,按照先标注主管规格,后标注支管规格来表示:主管规格×支管规格。 4.3 产品标志4.3.1 壳体标志沟槽管件应在明显位置清晰、永久性标注下述内容: a)生产单位名称或商标; b)产品名称代号; c)规格尺寸; d)额定工作压力(根据认证要求自行添加); e)国家强制性要求、合同要求或生产企业添加的其他标识。 4.3.2 密封圈标志 密封圈上应在明显位置清晰、永久性标注下述内容: a)生产单位名称或商标; b)型号规格; c)密封圈材质代号,见表2; d)生产年月。  5 材料5.1 壳体5.2 螺栓、螺母 5.3 橡胶密封圈 5.1 壳体5.1.1 沟槽管件常用材料见表3,根据客户要求,也可以采用其他不低于球墨铸铁(QT450-10)抗拉强度和抗腐蚀性的材料,但应符合相应的国家标准的要求。 5.1.2 当采用球墨铸铁铸造时,石墨的球化等级应不低于GB/T9441中规定的3级。 5.1.3 单独加工端管时,其材料性能不低于主管的要求,同时应满足焊接性能要求。 5.2 螺栓、螺母螺栓的机械性能不应低于GB/T3098.1中规定的8.8级要求;螺母机械性能不应低于GB/T3098.2中规定的8级要求。5.3 橡胶密封圈根据管道输送介质的不同,橡胶密封圈常用材料适用范围与相关标准应符合表4的规定。 6 结构型式和尺寸6.1 结构尺寸6.2 管端沟槽尺寸 6.3 公差 6.1 结构尺寸沟槽管件的结构型式和尺寸见附录A、附录B。6.2 管端沟槽尺寸6.2.1 轧制沟槽尺寸见附录C的表C.1的规定。6.2.2 切割沟槽尺寸见附录C的表C.2的规定。 6.2.3 铸造沟槽尺寸见附录C的表C.3的规定。 6.3 公差6.3.1 结构长度L、L1、L2的尺寸公差结构长度L、L1、L2的尺寸公差见表5。  6.3.2 角度公差 6.3.2.1 沟槽端面与端面的轴线夹角公差±1°。 6.3.2.2 机械三通螺纹轴线夹角公差±0.5°。 7 表面要求7.1 沟槽管件表面应平整、光洁,不准许有影响性能的气孔、砂眼、夹渣、冷隔、缩孔、裂纹、凹陷等缺陷。铸造沟槽部位无凸起、凹陷等缺陷。沟槽管件加工部位无加工缺陷及磕碰损伤。标识清晰可辨。7.2 沟槽管件表面应进行浸漆、喷塑、热镀锌等方式的防腐处理: a)漆层。应均匀、光滑、牢固,无漆瘤、积漆、漏漆,漆层厚度不小于25.4μm,漆层含铅量小于0.009%。 b)塑层。应均匀、连续、光滑、牢固,应用于消防系统时应不易燃。塑层厚度不小于40μm。 c)热镀锌层。镀锌沟槽管件表面锌层应均匀、连续光滑,不应有漏锌、锌层脱落、黑斑等缺陷;与橡胶圈/垫的接触面不准许有锌瘤、锌渣、堆锌等附属物,锌层含铅量不大于0.1%。最小锌层厚度63μm。 7.3 螺栓、螺母应进行热镀锌、电镀锌等防腐处理: a)电镀锌。电镀层有明亮的光泽,且锌层均匀完整,局部不得有漏锌和锈蚀斑点,锌层厚度不小于8μm。 b)热镀锌。热镀锌应符合GB/T5267.3中的规定,表面应光滑,无漏镀面、锌瘤、黑斑、无残留的溶剂渣、氧化皮夹杂物和损害零件预定使用性能的其他缺陷。锌层厚度不小于40μm。 8 螺纹8.1 55°密封管螺纹应符合GB/T7306.1或GB/T7306.2的规定,60°密封管螺纹应符合GB/T12716的规定。当客户需要60°密封管螺纹时应在合同中注明。8.2 螺纹应防锈处理,防锈材料不应带有多环芳香族的碳氢化合物。 8.3 螺栓、螺母的技术条件应符合GB/T16938的规定。 9 性能要求9.1 气密封性能试验组件在充气压力达到0.5MPa时,试件表面应无气泡渗漏。 9.2 密封性能 试验组件内部试验压力要求:公称尺寸≤DN300,应为2倍额定工作压力;DN300<公称尺寸≤DN600,应为1.5倍额定工作压力;试件表面应无渗漏。 9.3 耐压强度 试验组件内部试验压力要求:公称尺寸≤DN300,应为4倍额定工作压力;DN300<公称尺寸≤DN600,为2倍额定工作压力;试件应无泄漏和损坏。 9.4 法兰和机械三通的承载力矩 法兰和机械三通,按10.10.5的规定进行试验,承载力矩参见附录D推荐性数据的计算方法,不得出现泄漏和断裂现象。 9.5 法兰和机械三通的耐低温性能 试验组件按10.10.6的规定进行试验,组件应无压力损失和密封圈损坏。试验组件的最大规格不应超过DN300。 9.6 法兰和机械三通的抗高温老化性能 试验组件按10.10.7的规定进行试验,组件应无空气泄漏和密封圈粘连、损坏。试验组件的最大规格不应超过DN300。 9.7 耐水冲击性能 试验组件应能承受从0到额定工作压力的水冲击20000次而不发生泄漏。试验组件的最大规格不应超过DN300。 9.8 抗振动性能 试验组件按10.10.9的规定进行振动试验,试验后进行耐压强度试验,应无泄漏和损坏。试验组件的最大规格不应超过DN150。 10 试验方法10.1 材料试验10.2 沟槽端面与端面的轴线夹角检测 10.3 最终外观检验 10.4 涂层、镀层检验 10.5 螺纹检验 10.6 机械三通管螺纹轴线夹角的检验 10.7 多环芳香族碳氢化合物的分析 10.8 螺栓、螺母性能检测 10.9 橡胶密封圈材料试验 10.10 性能试验 10.1 材料试验制造方应以充分试验来保证球墨铸铁或其他材料满足5.1规定的材料牌号要求。球墨铸铁材料试验:球墨铸铁材料试验按GB/T1348中规定的试验方法进行。铸钢材料试验:铸钢材料试验按GB/T11352中规定的试验方法进行。10.2 沟槽端面与端面的轴线夹角检测轴线夹角使用万能角度仪或其他等同的办法进行检测。10.3 最终外观检查制造厂采用适当的目测办法检查,沟槽管件和螺栓、螺母应无明显的缺陷,以保证沟槽管件及螺栓、螺母符合4.3、7.1、7.2、7.3要求。10.4 涂层、镀层检验制造方应保证沟槽管件及螺栓、螺母的涂层、镀层满足7.2、7.3的要求,涂层、镀层厚度用电子或磁力测厚仪来检测,目测检查涂层的致密性和连续性。漆层含铅量使用元素分析仪检测。锌层含铅量使用光谱仪检测。10.5 螺纹检查按GB/T3287标准规定的方法进行检验。10.6 机械三通管螺纹轴线夹角的检验10.6.1 检测方法Ⅰ如图1所示,将机械三通的螺纹与螺纹测头旋紧后放在平台之上,首先确保图示中A、B两点周边无毛刺和粘砂,然后用高度尺直接测量图示中A、B两点的高度h1、h2。 根据A、B两点的距离L和高度h1、h2,并可结合附录E给出的计算公式进行换算,计算得出标准值,实测的h1、h2之差小于或等于标准值,即为合格。  10.6.2 检测方法Ⅱ 如图2所示,将机械三通的螺纹与螺纹测头旋紧,用游标卡尺测量测头下平面与被测机械三通螺纹端部的距离,最大距离和最小距离分别为h1、h2,根据A、B两点的距离L、h1、h2,并可结合附录E给出的计算公式进行换算,得出标准值,实测的h1、h2之差小于或等于标准值,即为合格。  10.6.3 检测方法Ⅲ 其他等效的检测方法。 注:当测量结果出现争议时,以检测方法Ⅰ为准。 10.7 多环芳香族碳氢化合物的分析制造方应保证管件螺纹的防锈材料符合8.2的要求,应利用气相层析法或其他等效的方法来检测。10.8 螺栓、螺母性能检测10.8.1 螺栓、螺母的机械性能的试验应按GB/T3098.1、GB/T3098.2的规定进行。10.8.2 螺栓、螺母的硬度的试验应按GB/T231.1、GB/T231.2的规定进行。 10.9 橡胶密封圈材料试验10.9.1 橡胶密封圈的物理机械性能试验应按GB/T528、GB/T531.1、GB/T531.2和GB/T7759.1、GB/T7759.2的规定进行。10.9.2 橡胶的热空气老化试验应按GB/T3512的规定进行。 10.9.3 橡胶的耐液体浸渍试验应按GB/T1690的规定进行。 10.10 性能试验10.10.1 密封性检验所有承受压力的管件(机械三通、法兰除外)可用下列方法之一进行试验,目测无渗漏: a)所有承受压力的管件应无泄漏迹象。试验操作台应装有经确认有效的检测压力表并与被测管件串通连接,以获得测试的真实效果。 管件内部充入空气压力,试验时除输入空气的端口外,其他各端口封闭,待充入的空气压力满足要求后,管件完全浸置于水槽中,目测无渗漏,充入空气压力与保压时间依据表6。  b)其他等效的检测方法。 10.10.2 气密封性能试验 试验组件应装配精度不低于1.5级的压力表,以显示实际压力值。试验应在20℃±5℃的温度环境中进行。 试验前试验组件应预先全淹没在水中,内部加压至0.1MPa,保持一段时间,清除表面气泡,然后逐渐将压力增加到0.5MPa,保持5min,试验结果应符合9.1的规定。 10.10. 3 密封性能试验 如图3所示,试验组件应充满水并排除空气,管路内的压力以不超过2MPa/min的速度递增,直至达到9.2规定的压力值,保持5min,试验结果应符合9.2的规定。  10.10.4 耐压强度试验 如图3所示,试验组件应充满水并排除空气,管路内的压力以不超过2MPa/min的速度递增,直至达到9.3规定的压力值,保持5min,试验结果应符合9.3的规定。 10.10.5 承载力矩试验 10.10.5.1 机械三通(侧面出口管)承载力矩试验方法 如图4所示,试验组件包括连接机械三通的两段长度不小于400mm、侧面出口管长度不小于300mm、末端封闭的管路,一端装配精度为1.5级的压力表。 试验组件应充满水并排除所有的空气,内部在试验期间应保持额定工作压力的静水压。 选择与侧出口管路公称尺寸对应的力矩,加载到接头交接处,保持1min,试验结果应符合9.4的规定。  10.10.5.2 单片法兰承载力矩试验方法 如图5所示,试验组件包括连接法兰的两段长度不小于400mm、末端封闭的管路,一端装配精度为1.5级的压力表。 试验组件应充满水并排除所有的空气,内部在试验期间应保持额定工作压力的静水压。 选择与公称尺寸对应的力矩,加载到接头交接处,保持1min,试验结果应符合9.4的规定。  10.10.6 耐低温性能试验 试验组件包括连接沟槽式管件的两段长度至少为150mm、两端封闭的管路,一端装配精度为 1.5级的压力表和截止阀。 试验环境温度为20℃±5℃,将试样水平放置,并注入3mm高的水,然后将试样用空气冲压至0.3MPa,密封后将其水平放置在-40℃±2℃空间24h。然后取出在环境温度为20℃±5℃的室温下放置24h。试验结果应符合9.5的规定。 10.10.7 抗高温老化性能试验 试验组件先按10.10.2的方法充气压至0.3MPa,观察其是否泄漏,然后泄压并将其置于135℃±5℃的温度下45天。 试验后,将试验组件取出,置于室内,温度恢复到20℃±5℃后,将试验组件浸入水中,并充气压至0.3MPa,保压5min。 在5min的试验过程中,观察是否有空气泄漏。 上述试验后将试验组件拆开,观察密封圈是否与壳体粘连,用手将密封圈腔体两边相对挤压在一起,目测无表面损坏。公称尺寸≥DN200的密封圈,在相对的两段扭动一圈时也应无破损。 10.10.8 耐水冲击性能试验 试验组件将承受从0到额定工作压力20000次水冲击压力的作用,水冲击试验后再按照10.10.4的规定进行耐压强度试验,试验结果应符合9.7的规定。 10.10.9 抗振动性能试验 从试样中选取小口径的沟槽法兰或机械三通进行振动试验,试验组件与管路如图6所示,试验管路的单管长度为305mm,将连接好的管路一端固定在机械振动台的水平(或垂直)工作台上,试件和另一端管路向外伸出振动试验台,振动平面为垂直(或水平)振动,试验要求如表7所示。在振动试验前,将试验管路内加水压至0.7MPa。振动试验结束后,再按照10.10.4的规定进行耐压强度试验,试验结果应符合9.8的规定。   11 型式试验11.1 型式试验检验要求有下列情况之一时,应进行型式试验:1)新产品试验定型鉴定; 2)设计方案或生产工艺有重大改变时; 3)停产2年以上又恢复生产时; 4)国家质量监督部门或管理部门提出要求时。 型式试验项目见表8。  11.2 型式试验检验结果判定 11.2.1 沟槽管件按相应的技术要求和试验方法进行试验,全部合格,则判该批产品为合格。 11.2.2 沟槽管件A类检验项目(见表8)中有一项不合格,则判为不合格。 11.2.3 沟槽管件B类检验项目中只有一项不合格,可判定为合格,其余判为不合格。 12 出厂检验每批产品出厂前,都应按标准规定的出厂检验项目进行检验,出厂检验采用GB/T2828.1标准规定的正常二次抽样方案,其出厂检验项目、不合格类别、接收质量限(AQL)按表9的规定。 13 包装标志包装标志应符合GB/T13384机电产品包装通用技术条件。14 包装、运输和贮存14.1 橡胶密封圈的包装、运输和贮存应符合GB/T5721的规定。14.2 产品出厂应包装,成套产品包装方法,根据需方要求由供需双方协商,如需方无要求时则由供方选定包装材料和方法,应确保不得因包装不当损坏或损失零件。 14.3 沟槽管件在搬运和堆放过程中,应确保防止碰伤、变形和损坏。 14.4 产品贮存应置于离地200mm以上,通风良好、干燥的室内、场地平坦,摆放整齐,避免与腐蚀性物质共贮一室。 附录A (规范性附录) 沟槽管件结构尺寸A.1 正三通、正四通、90°弯头结构型式应符合图A.1的规定;基本尺寸应符合表A.1的规定。   A.2 45°弯头、22.5°弯头、11.25°弯头结构型式应符合图A.2的规定;基本尺寸应符合表A.2的规定。    附录B (资料性附录) 沟槽管件推荐结构尺寸B.1 异径三通、异径四通结构型式可参考图B.1的规定;基本尺寸可参考表B.1的规定。    B.2 支管螺纹式异径三通、支管螺纹式异径四通结构型式可参考图B.2的规定;基本尺寸可参考表B.2的规定。    B.3 同心大小头结构型式可参考图B.3的规定;基本尺寸可参考表B.3的规定。    B.4 沟槽/内螺纹式同心大小头结构型式可参考图B.4的规定;基本尺寸可参考表B.4的规定。    B.5 盲片结构型式可参考图B.5的规定;基本尺寸可参考表B.5的规定。   B.6 盲片、偏心盲片结构型式可参考图B.6的规定;基本尺寸可参考表B.6的规定。   B.7 法兰结构型式可参考图B.7的规定;基本尺寸可参考表B.7~表B.10的规定。       B.8 带颈法兰结构型式可参考图B.8的规定;基本尺寸可参考表B.11~表B.14的规定。        B.9 螺纹式机械三通结构型式可参考图B.9的规定;基本尺寸可参考表B.15的规定。     B.10 沟槽式机械三通结构型式可参考图B.10的规定;基本尺寸可参考表B.16的规定。     B.11 U形螺栓机械三通结构型式可参考图B.11的规定;基本尺寸可参考表B.17的规定。   附录C (规范性附录) 端部沟槽尺寸C.1 轧制沟槽尺寸见图C.1,表C.1。    C.2 切割沟槽尺寸见图C.2,表C.2。    C.3 铸造沟槽尺寸见图C.3,表C.3。   附录D (资料性附录) 承载力矩计算原则法兰和机械三通的承载力矩按下式计算:M=WL2/4 式中: M——弯矩,单位为牛米(N·m); W——充水管(包括管子和填充在管子里的水。管子按壁厚等级计算,四舍五入)的重量,单位为牛每米(N/m); L——两倍支架的间隔距离,管路的最大支撑距离DN32以下的3.6m,DN40以上的4.6m。 附录E (资料性附录) 机械三通轴线夹角计算原则机械三通轴线夹角按下式计算:式中:  a——螺纹轴线夹角; h1——A、B两点的最大高度; h2——A、B两点的最小高度; L——A、B两点之间的距离。 参考文献[1] GB/T 17241.7 铸铁管法兰 技术条件[S] |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

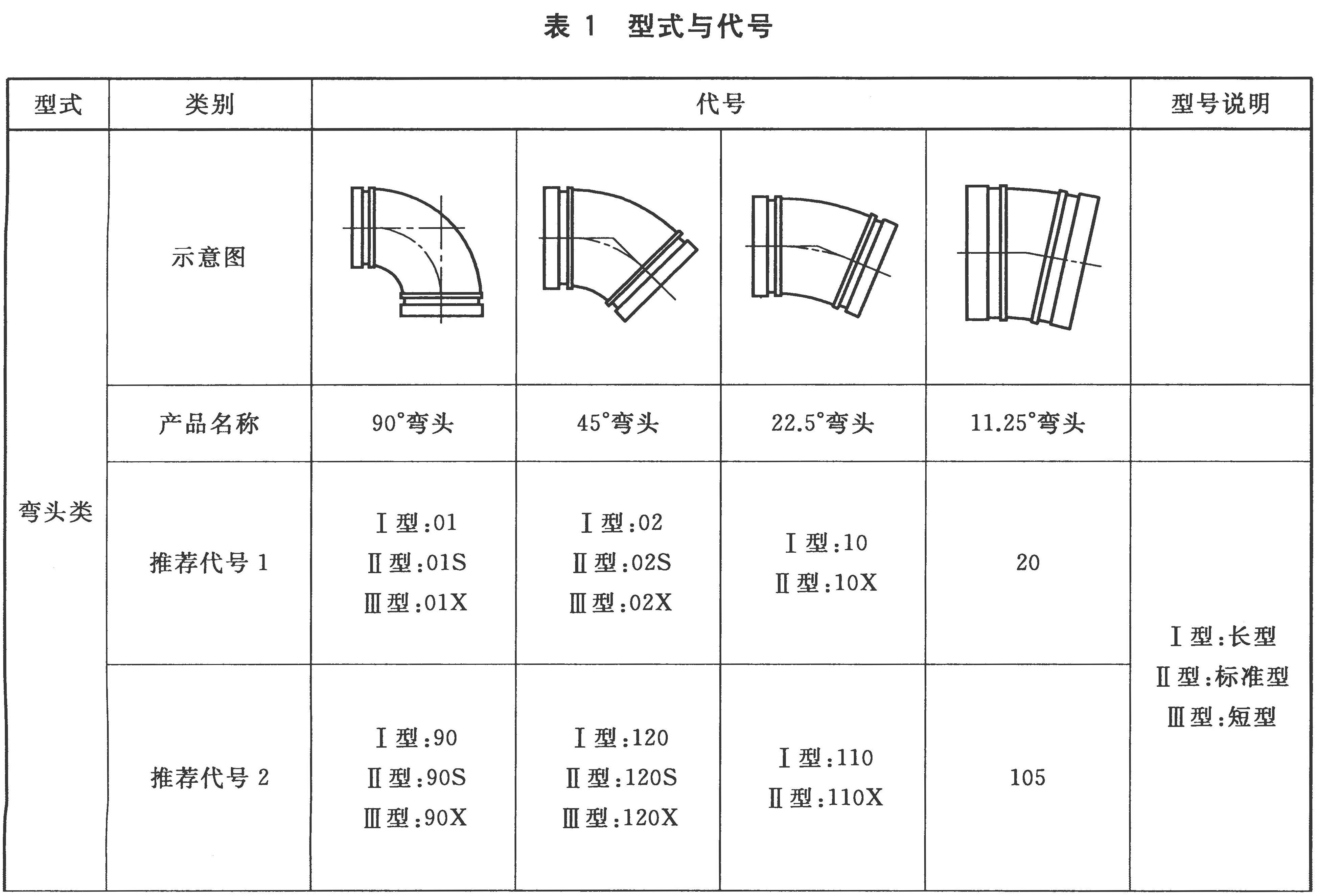

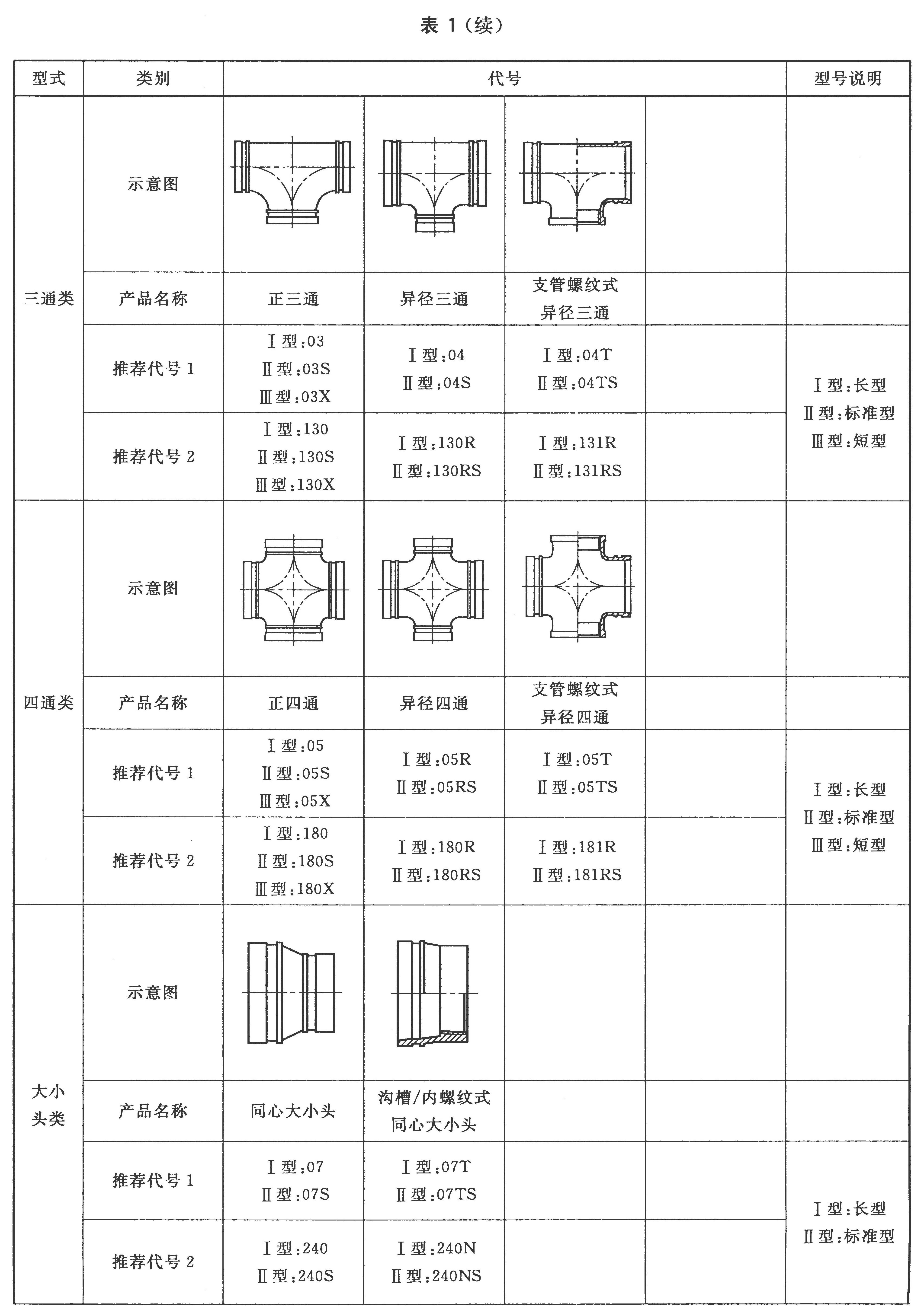

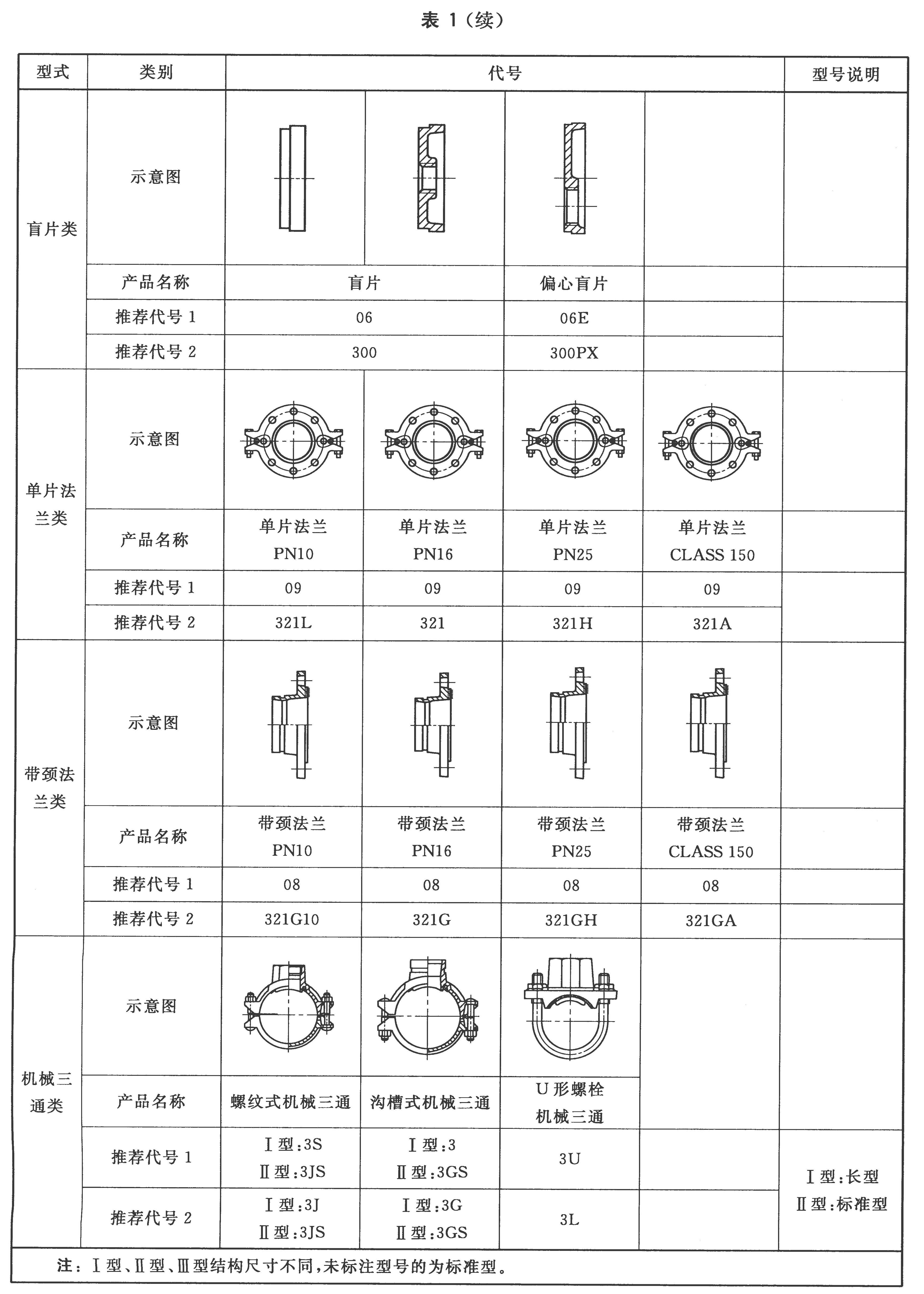

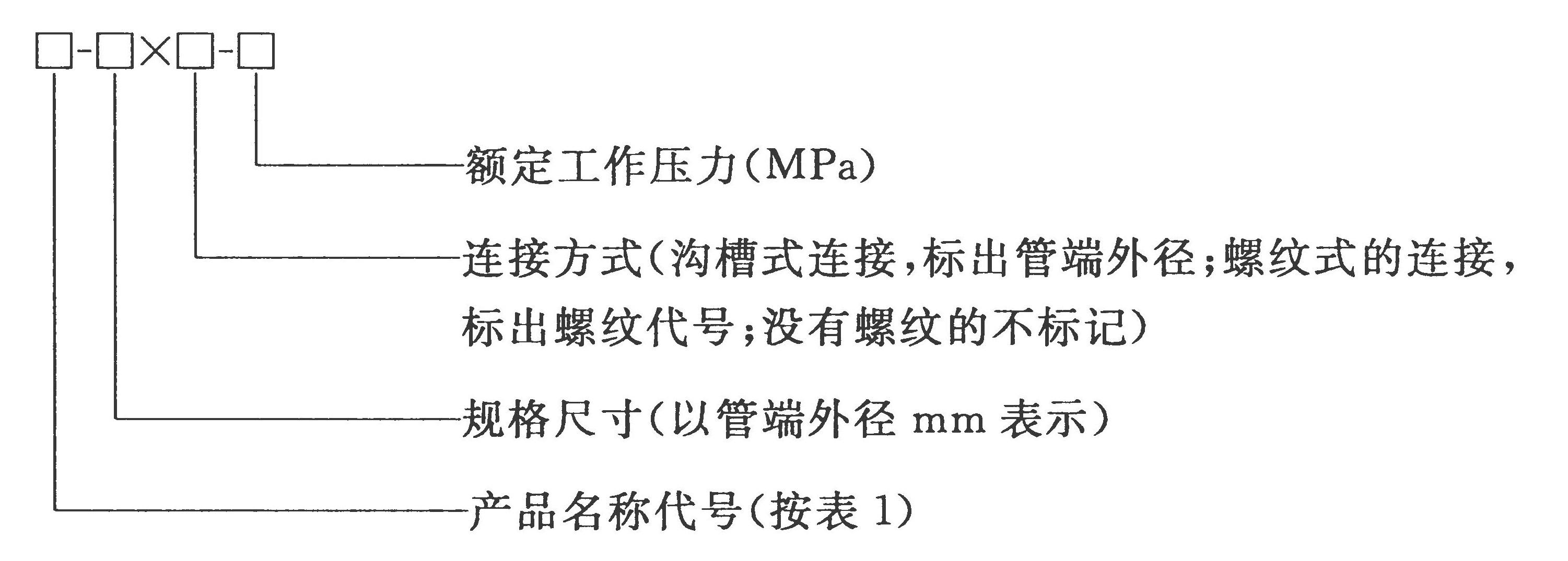

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

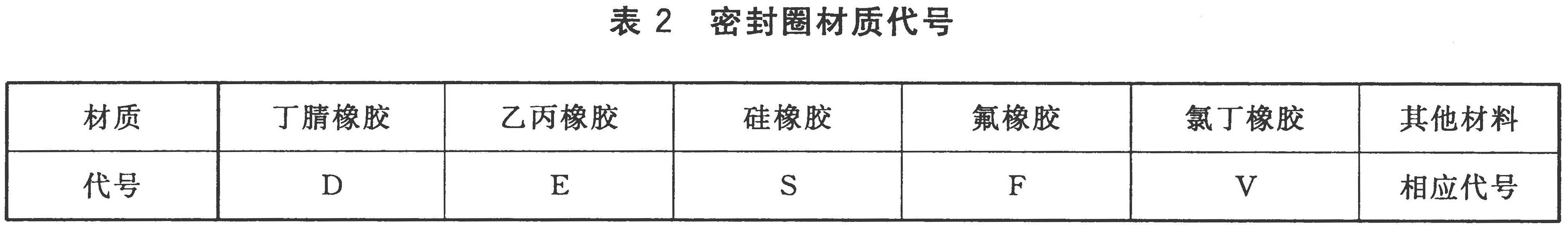

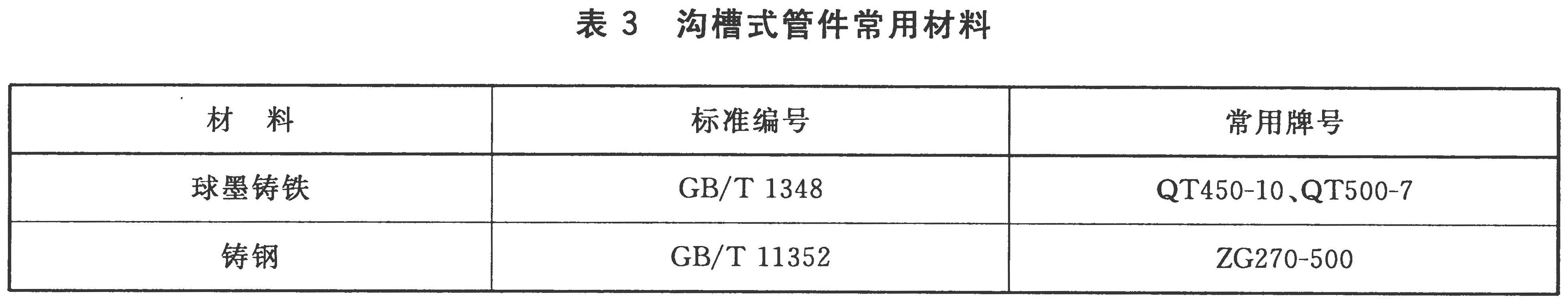

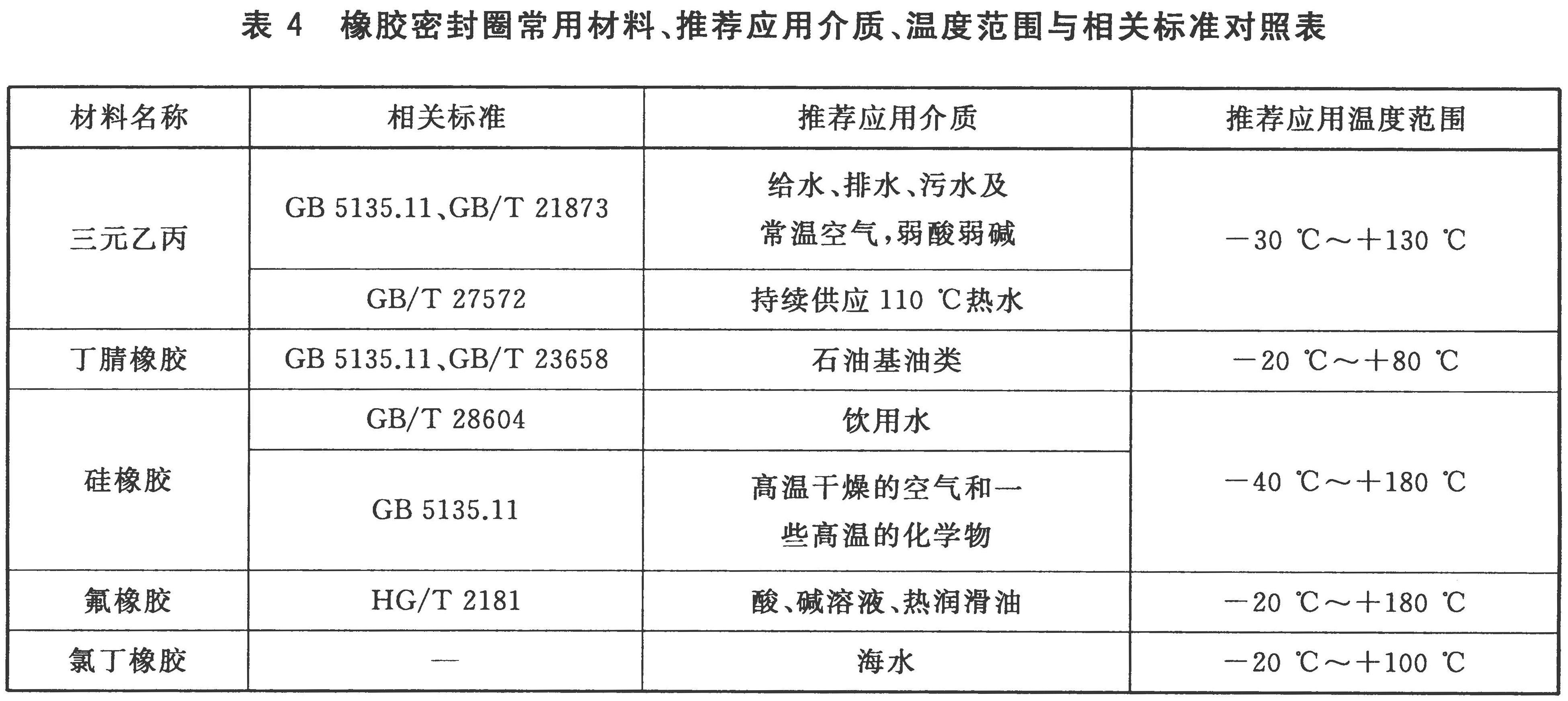

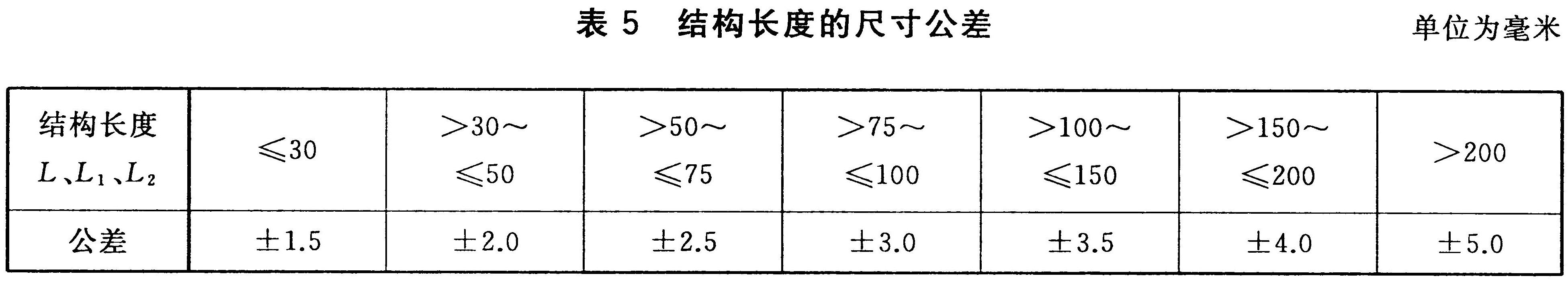

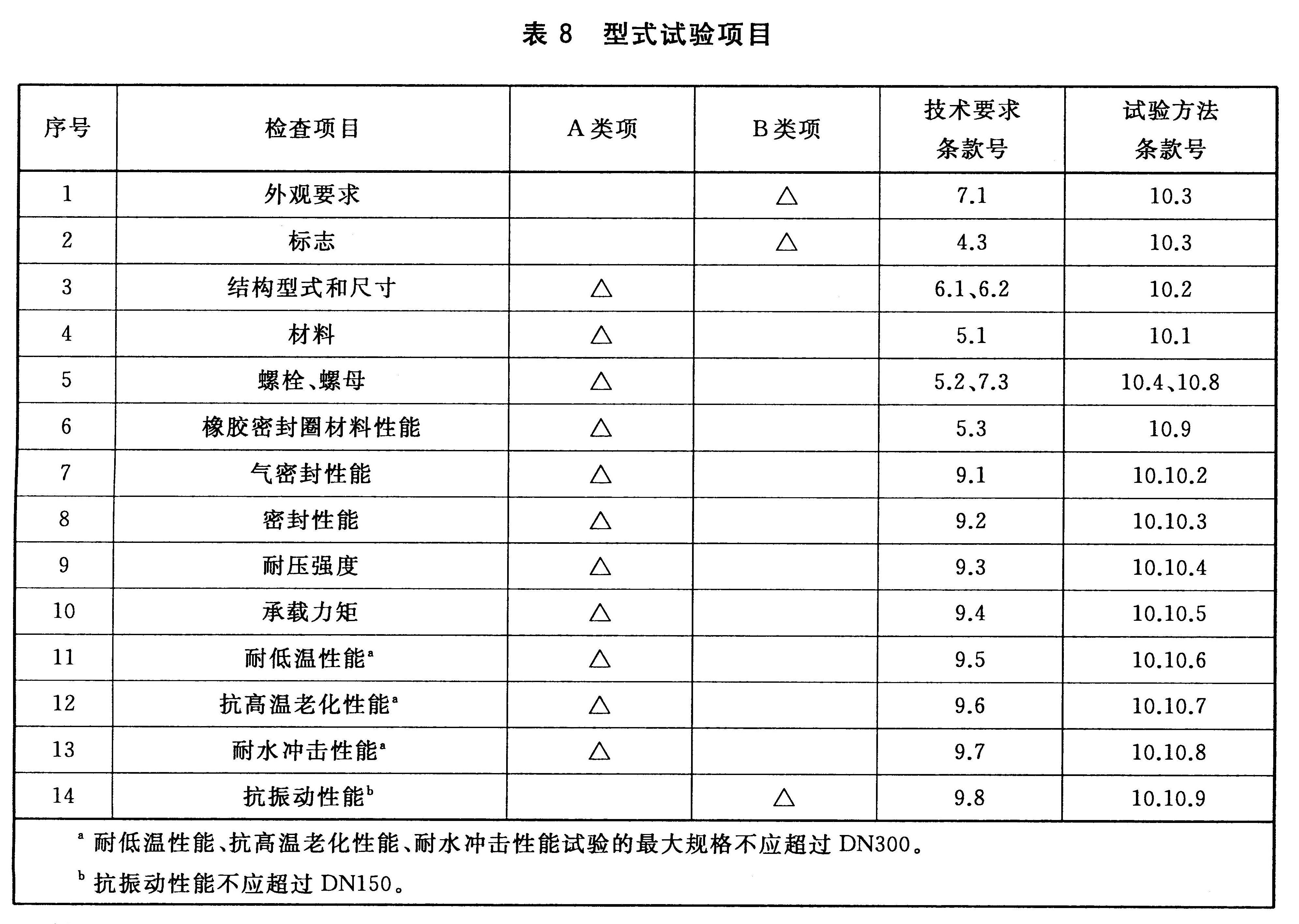

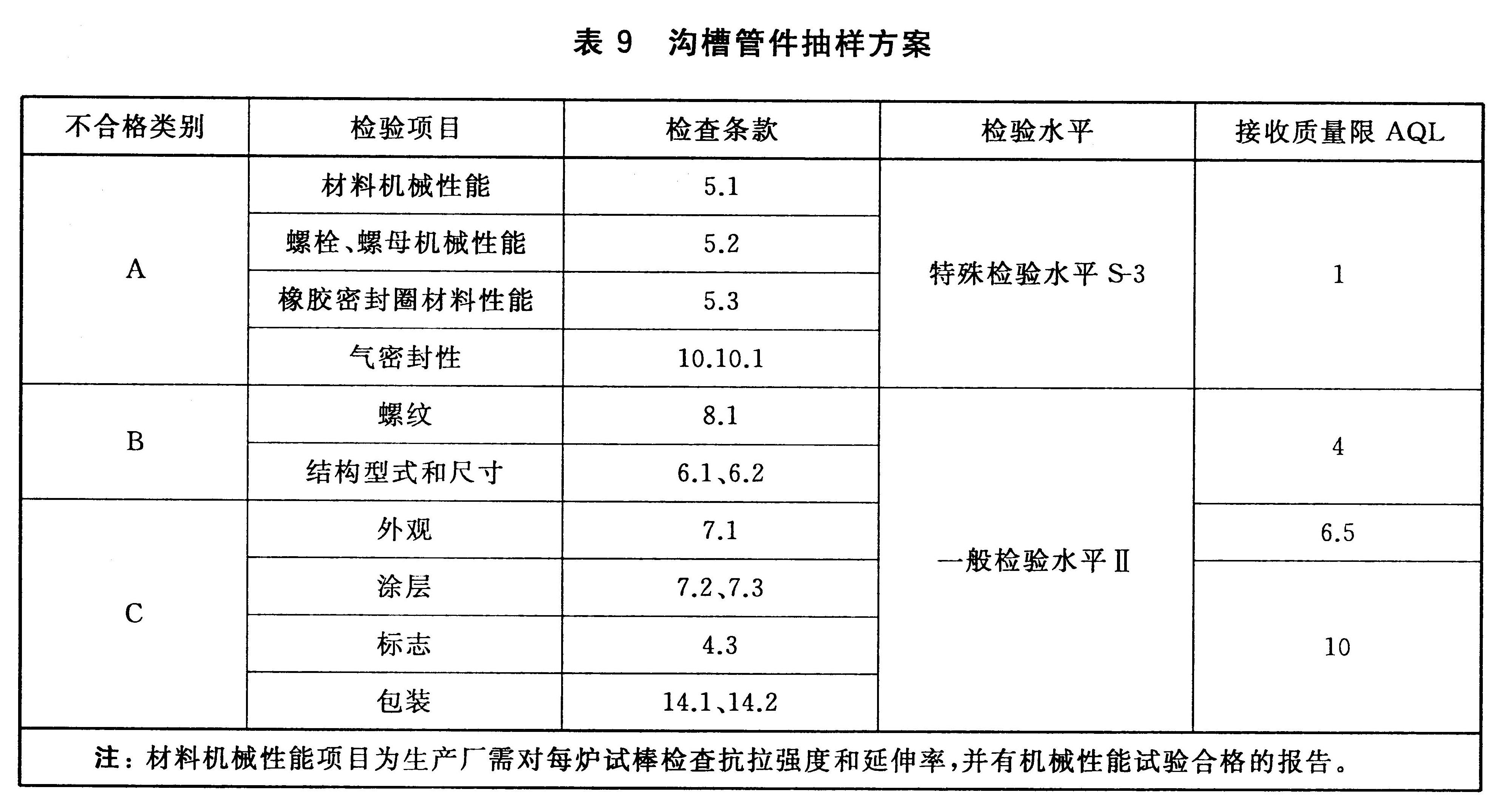

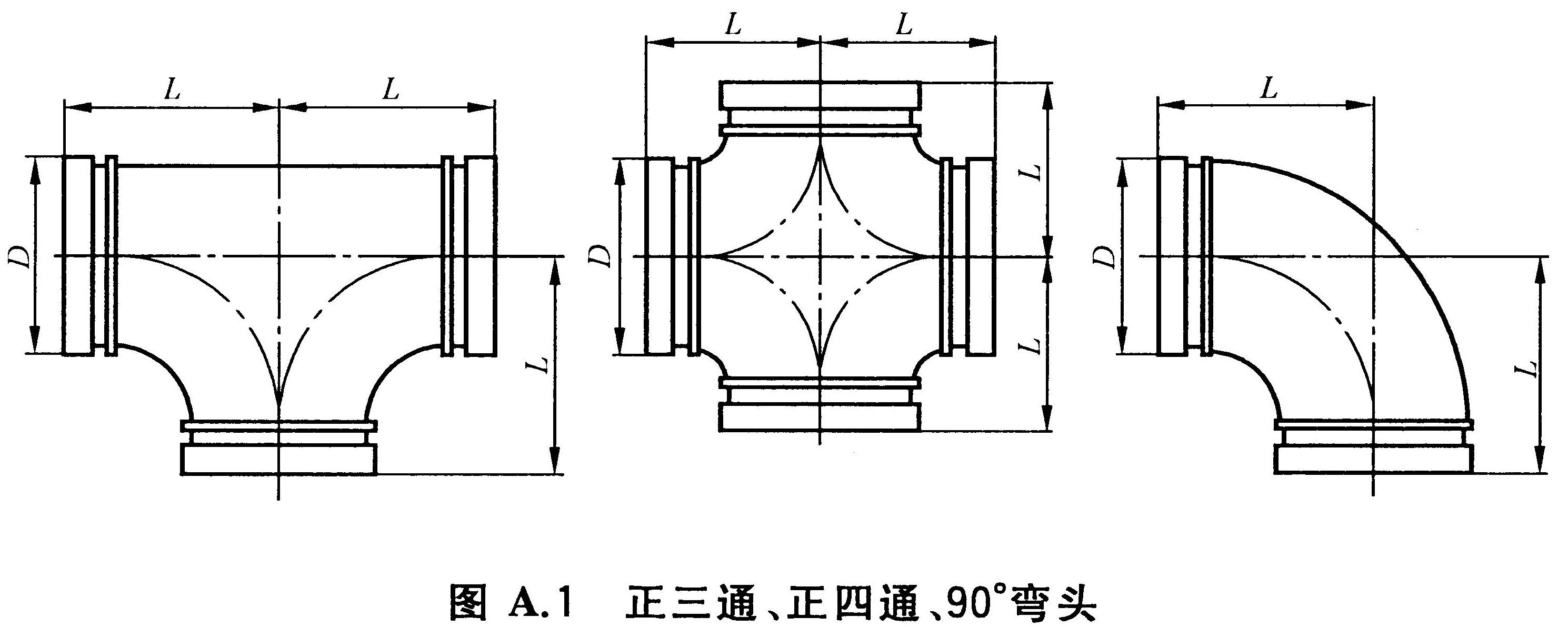

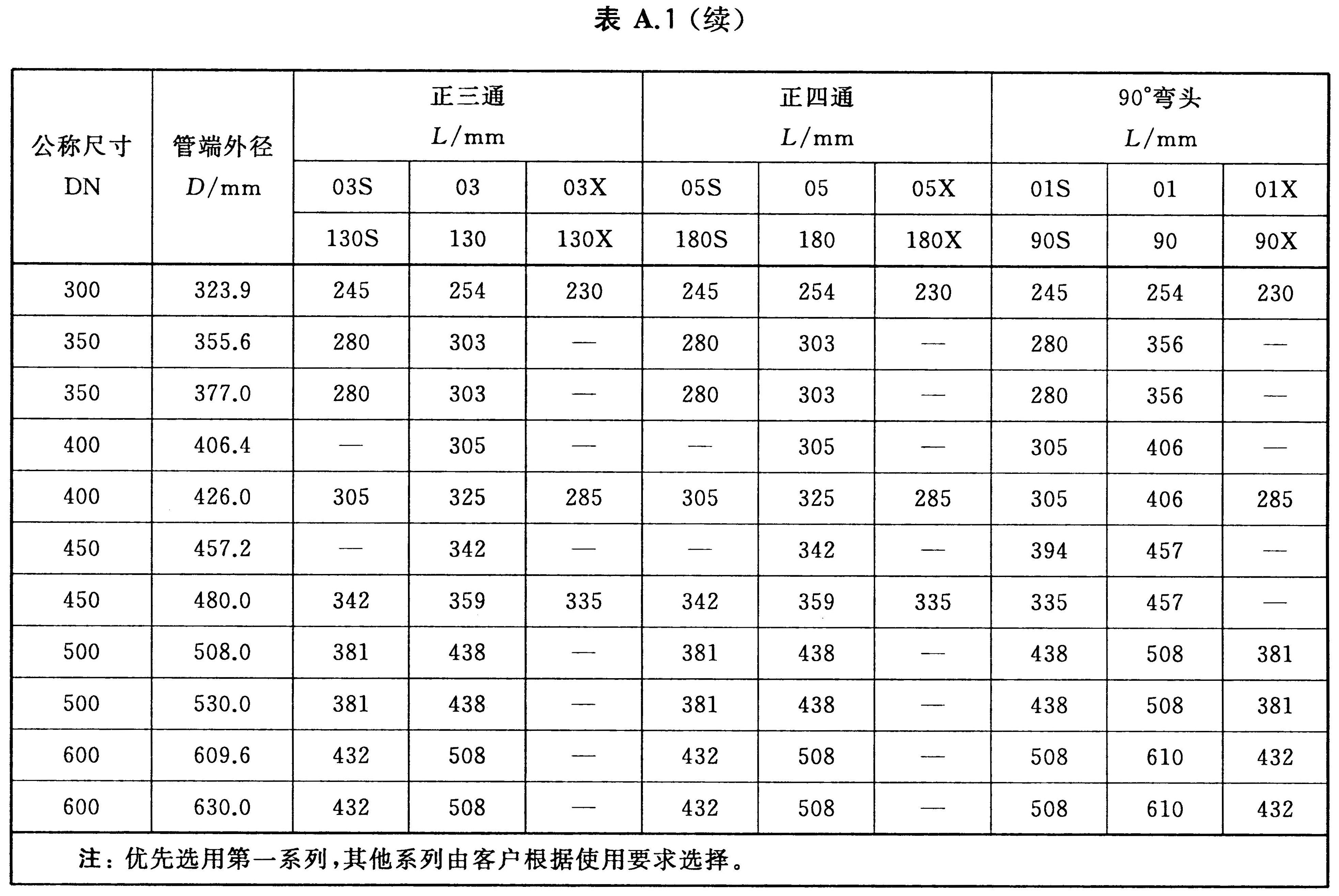

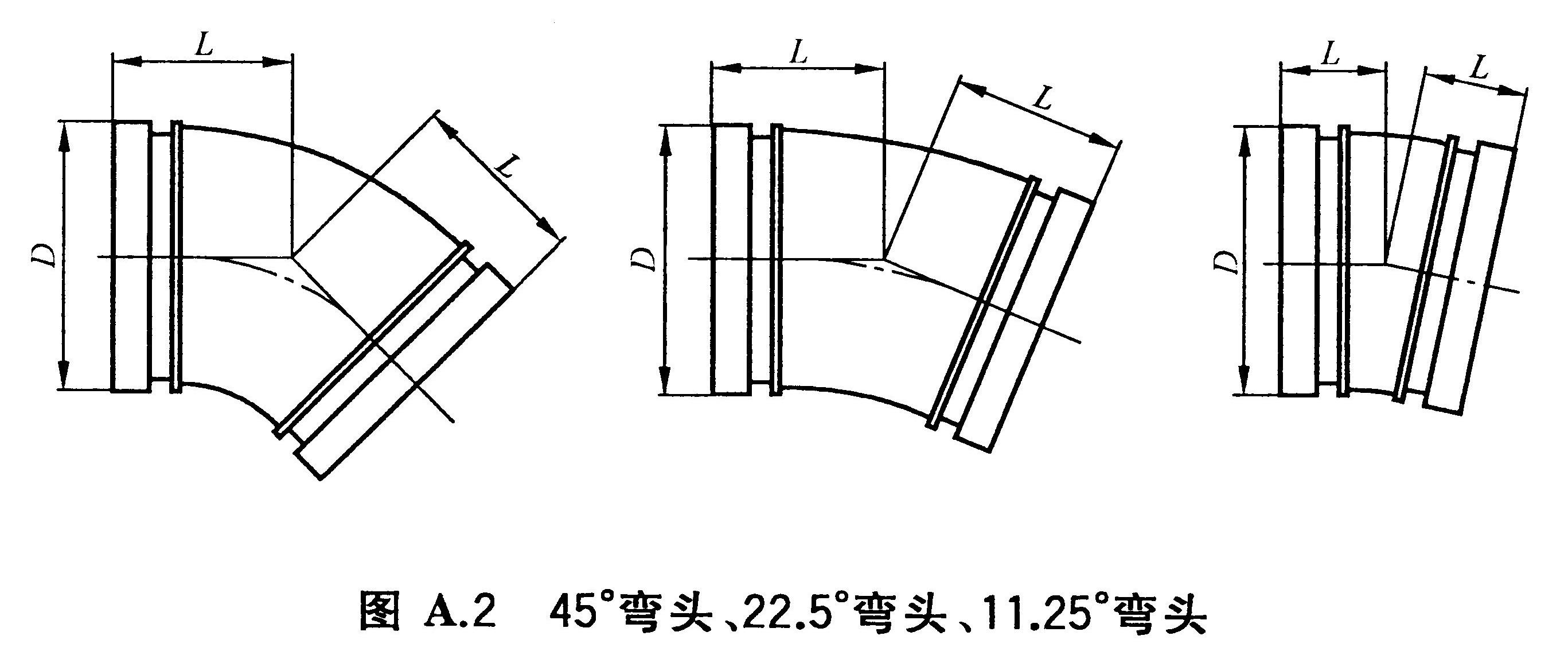

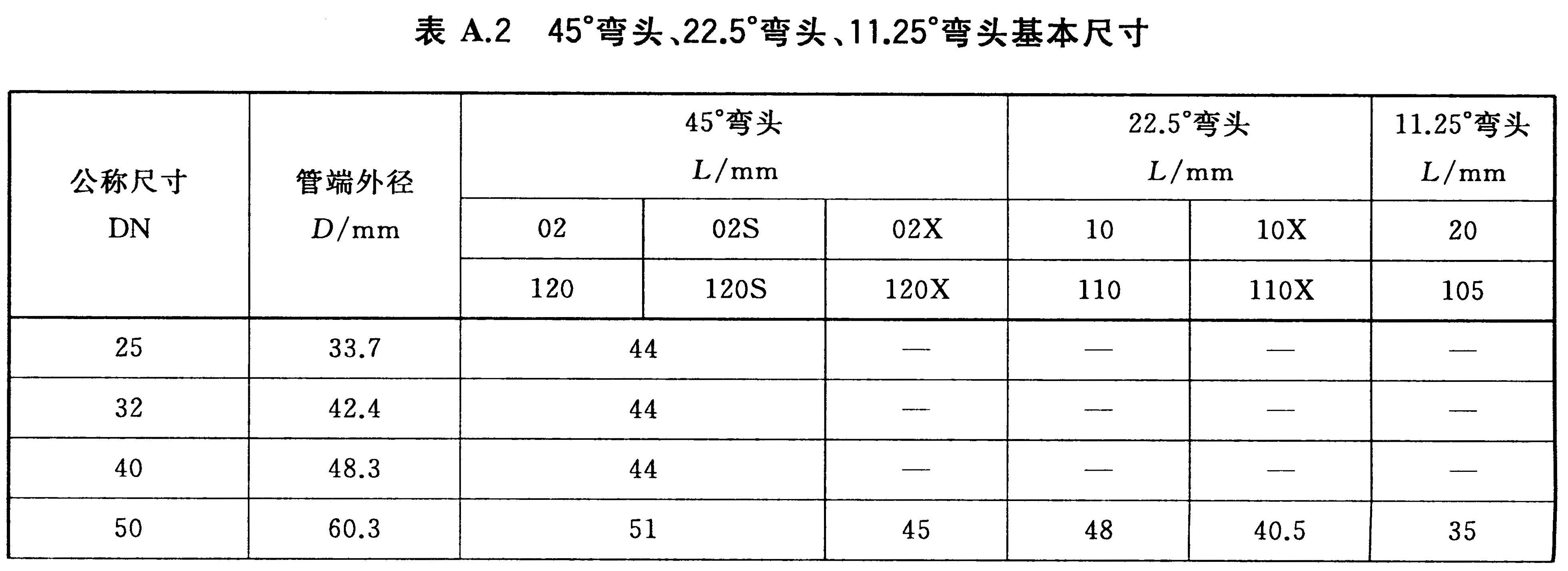

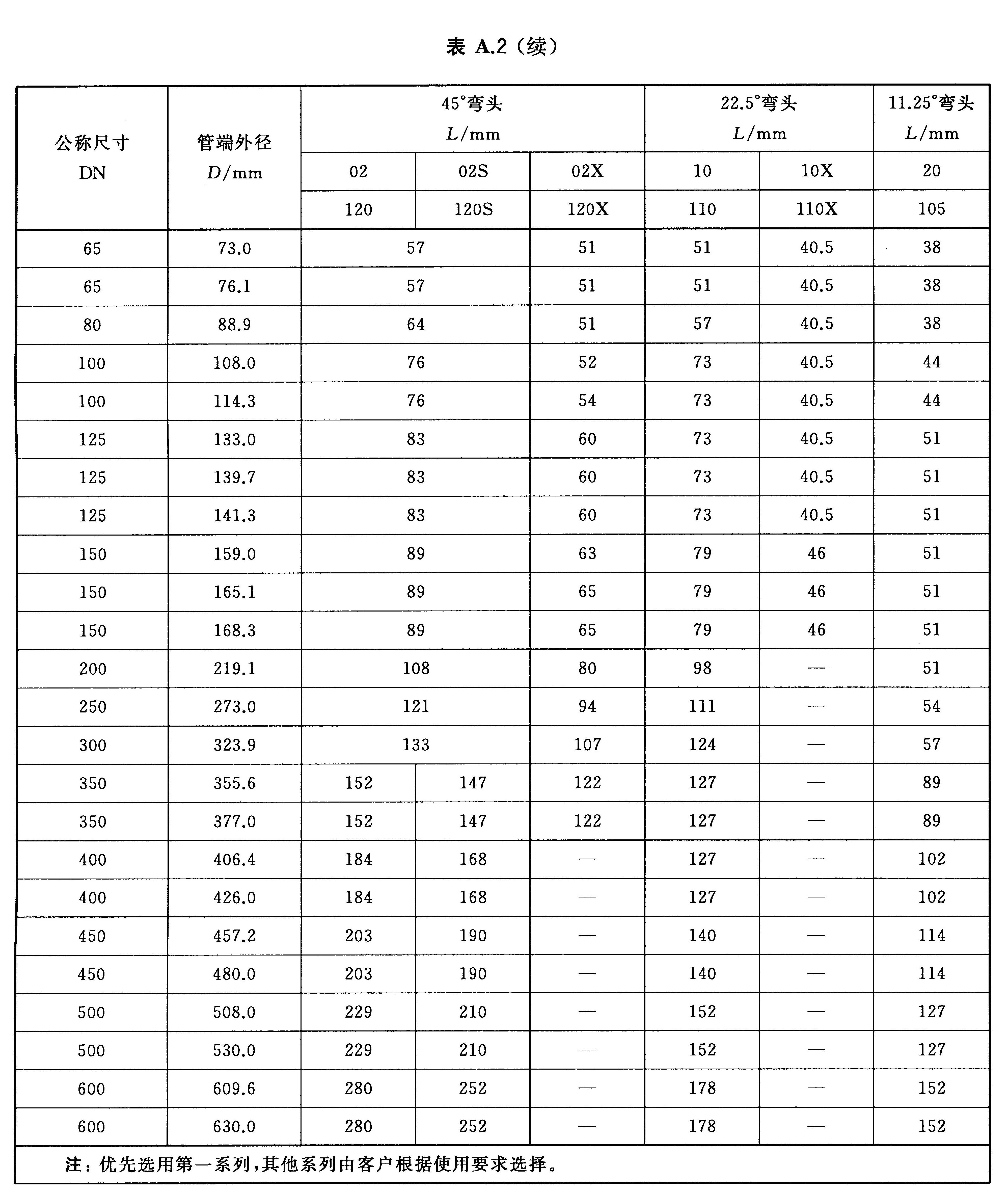

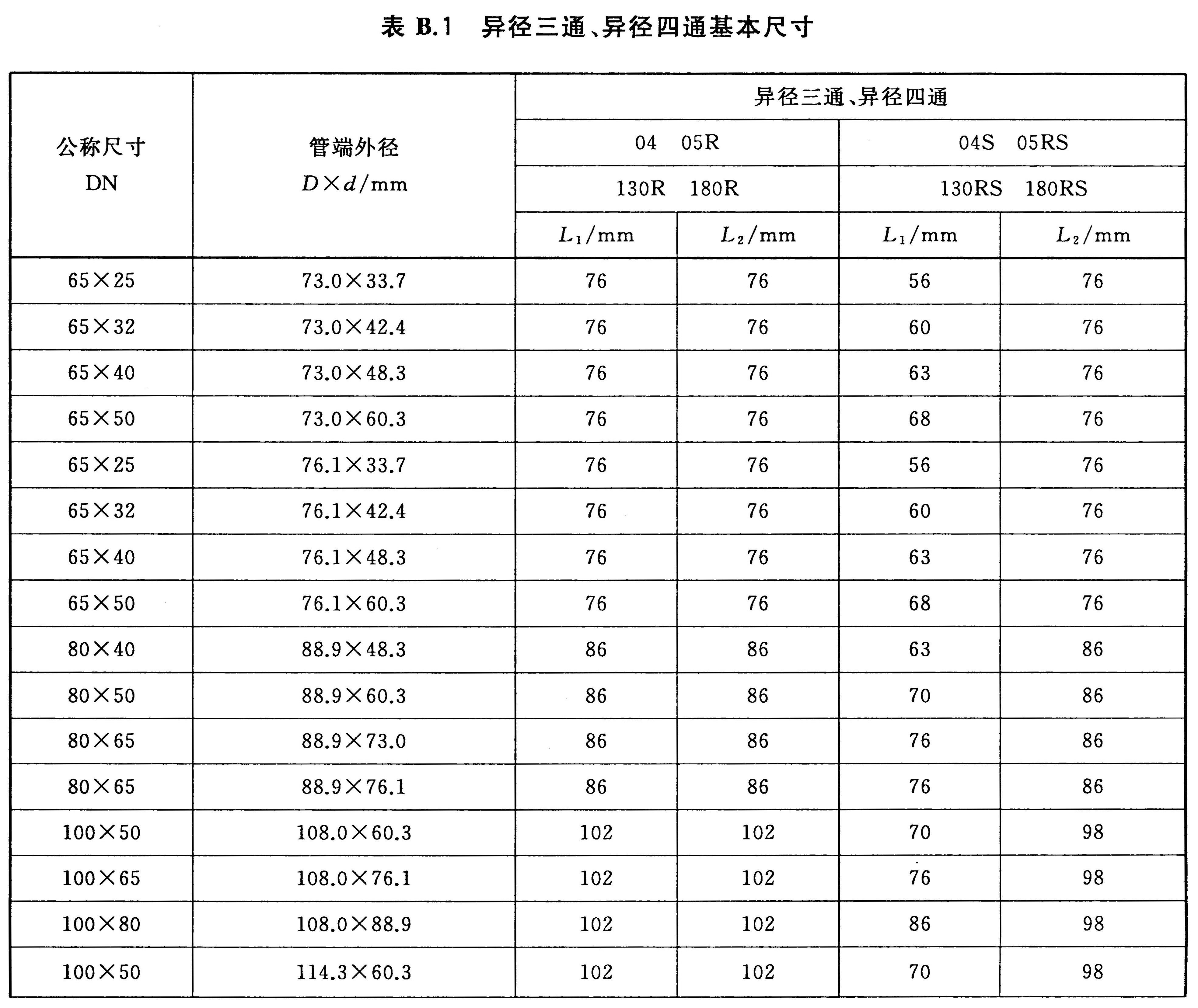

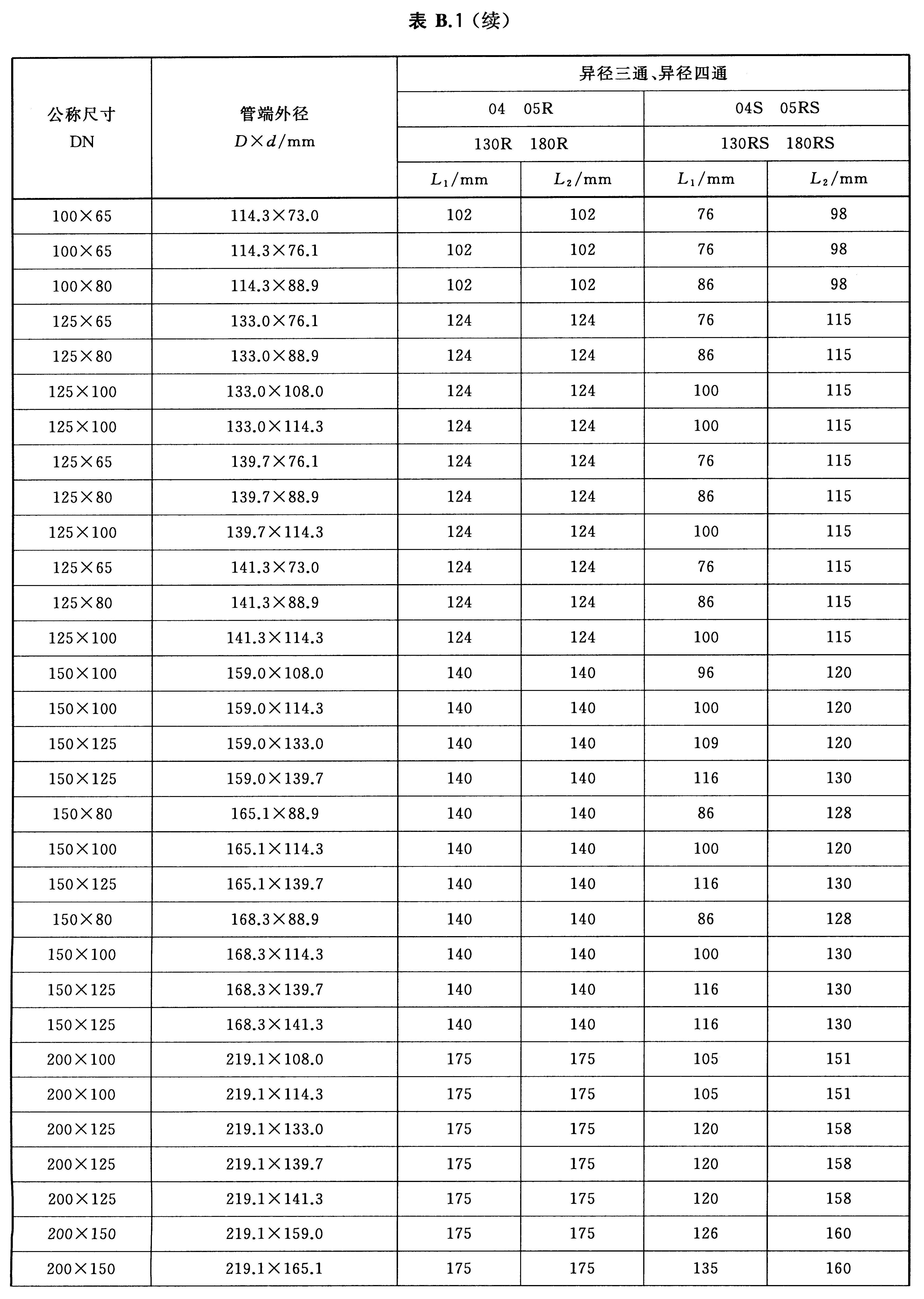

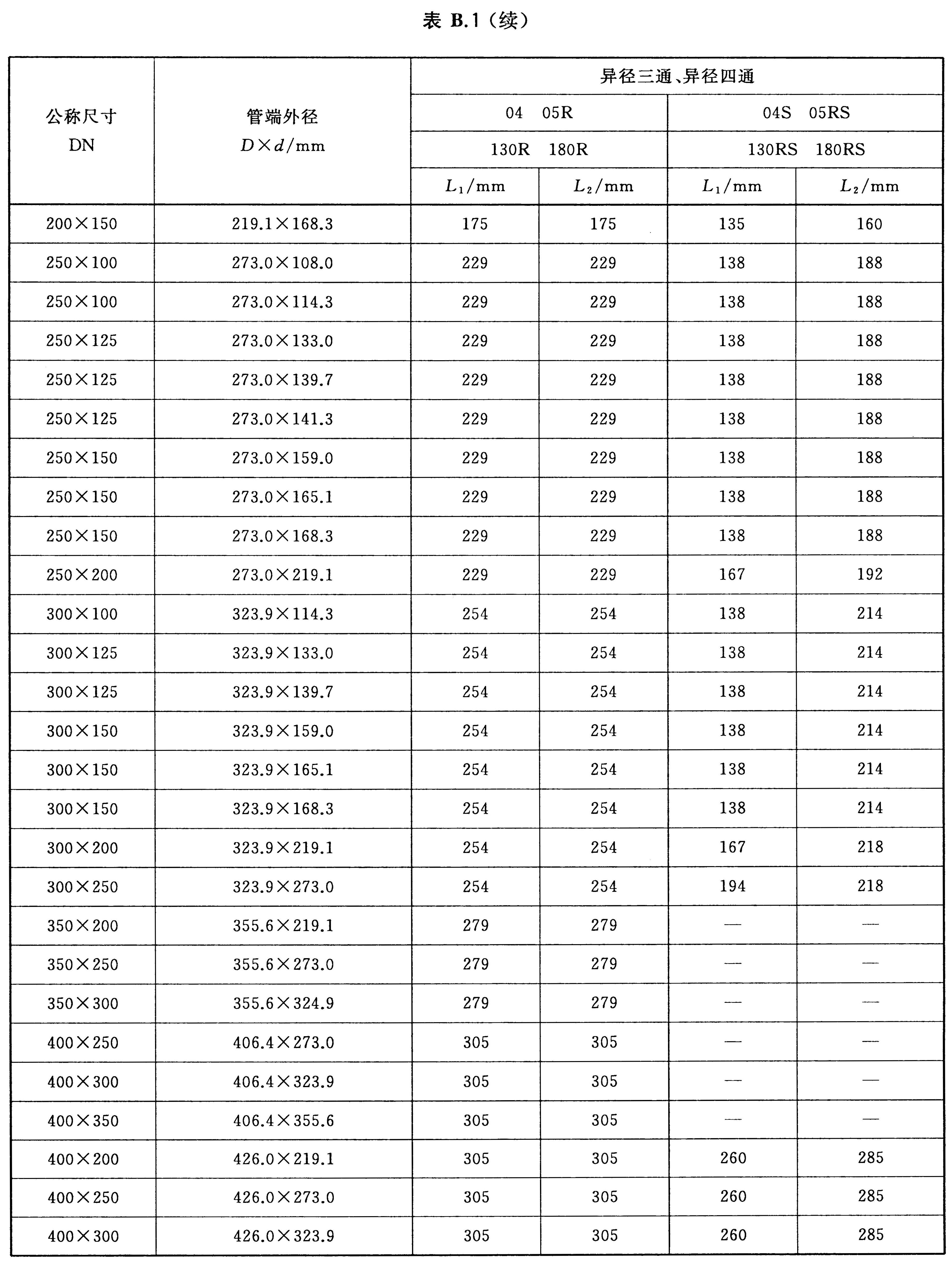

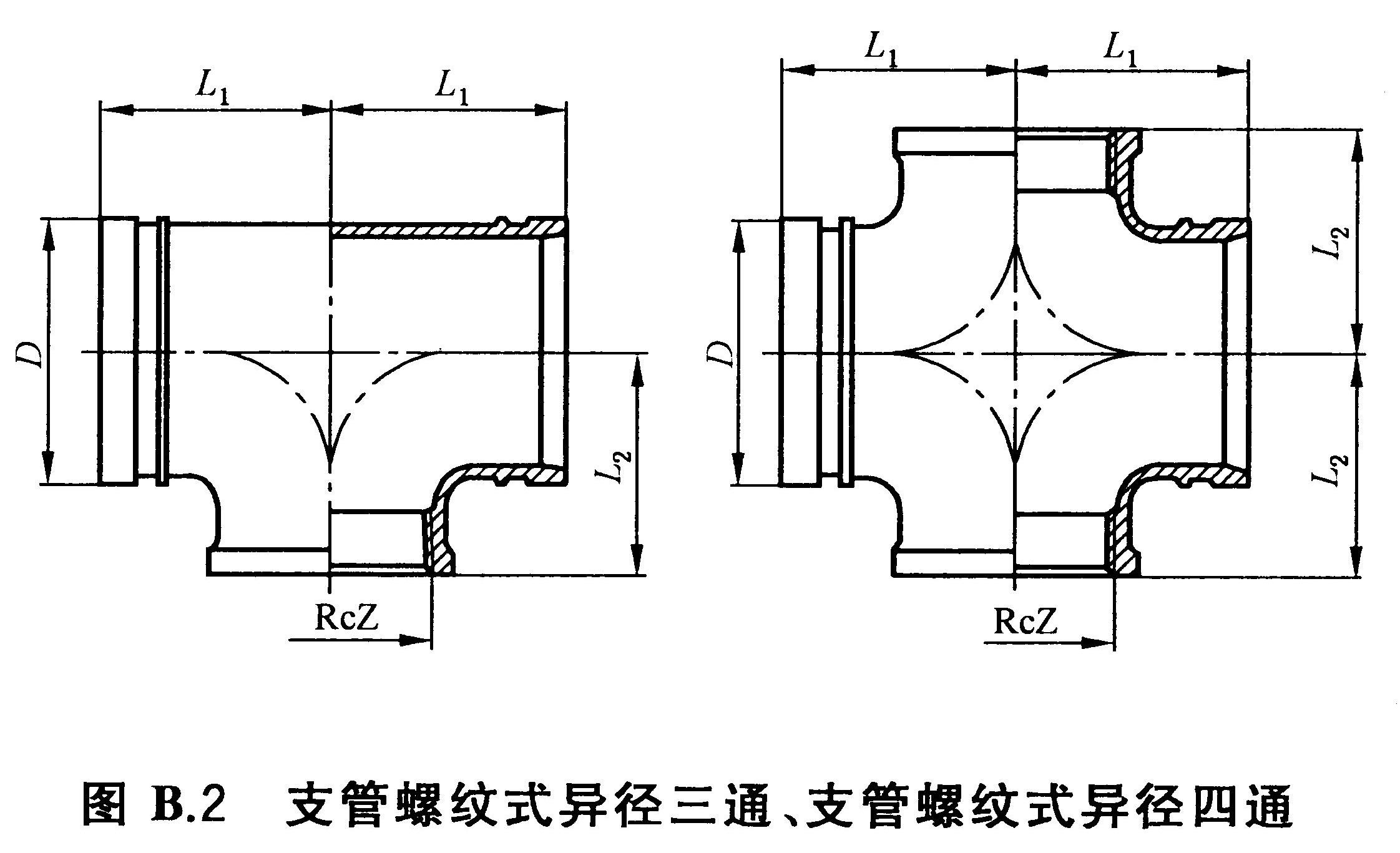

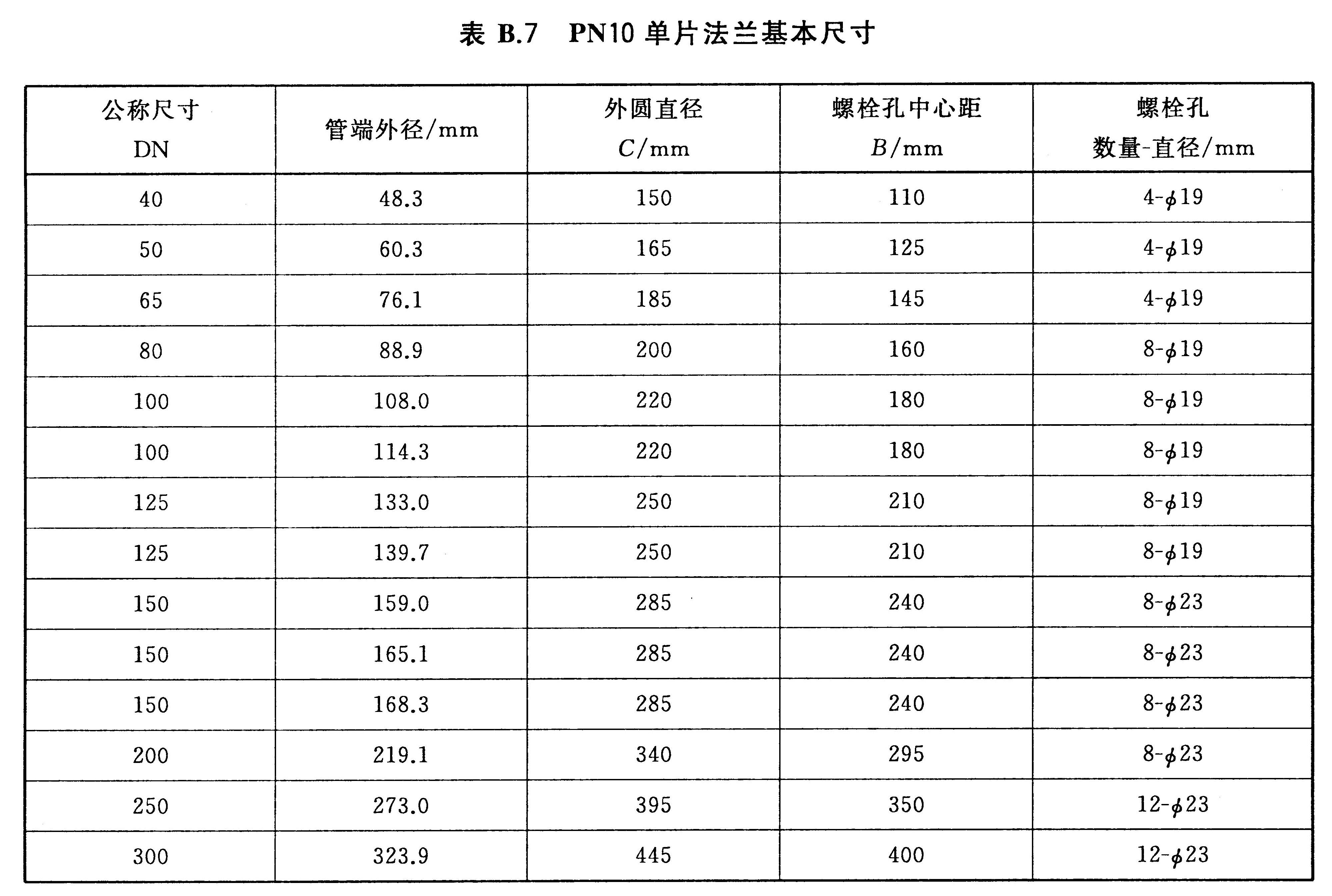

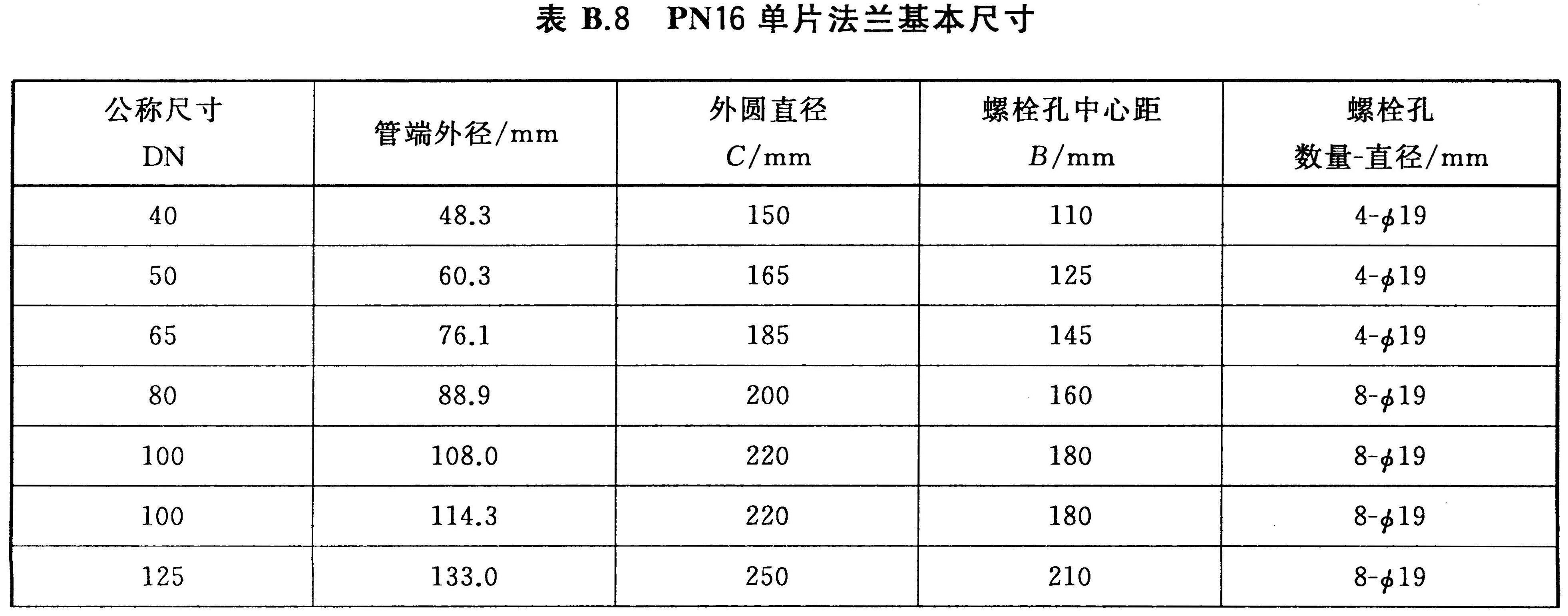

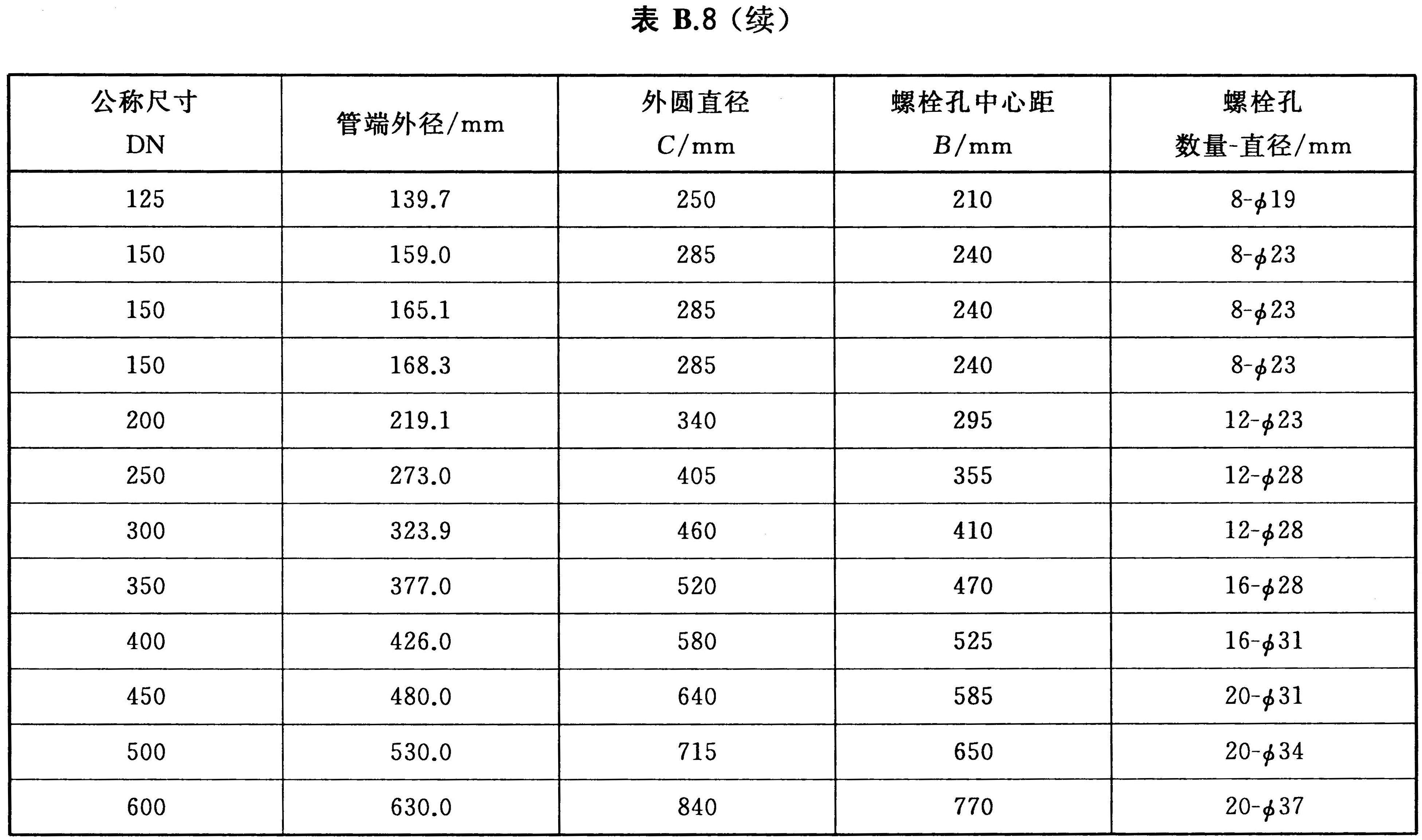

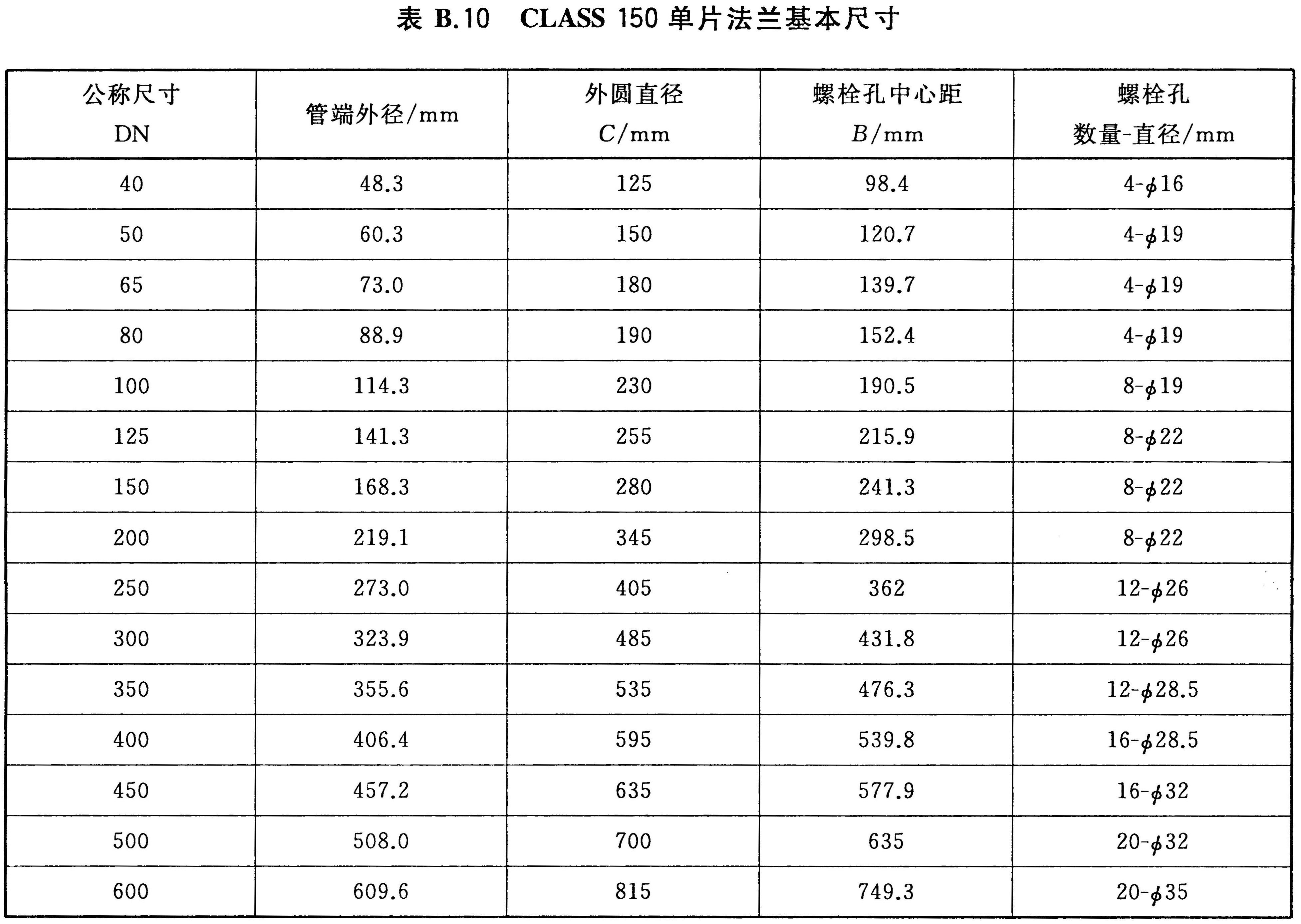

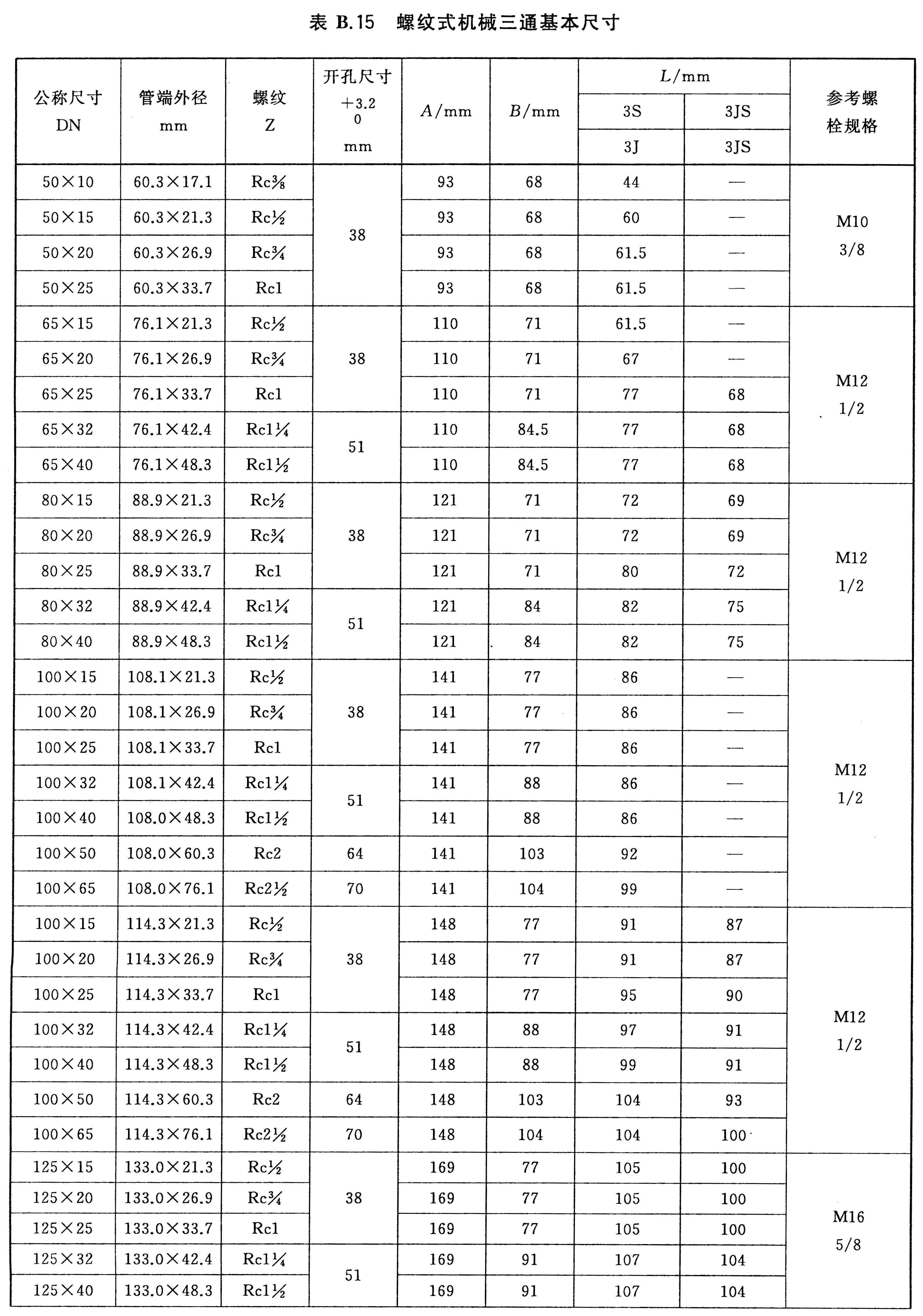

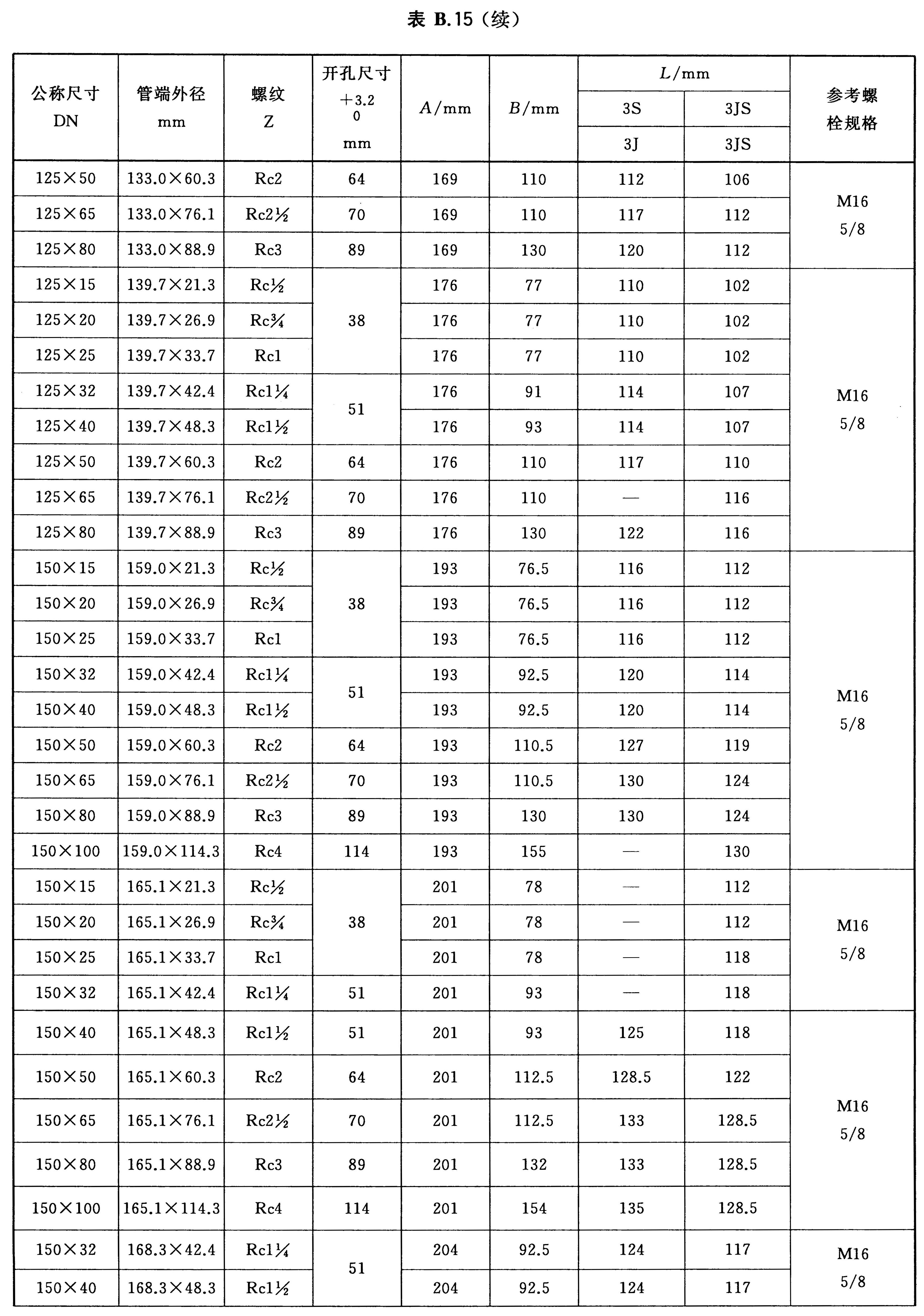

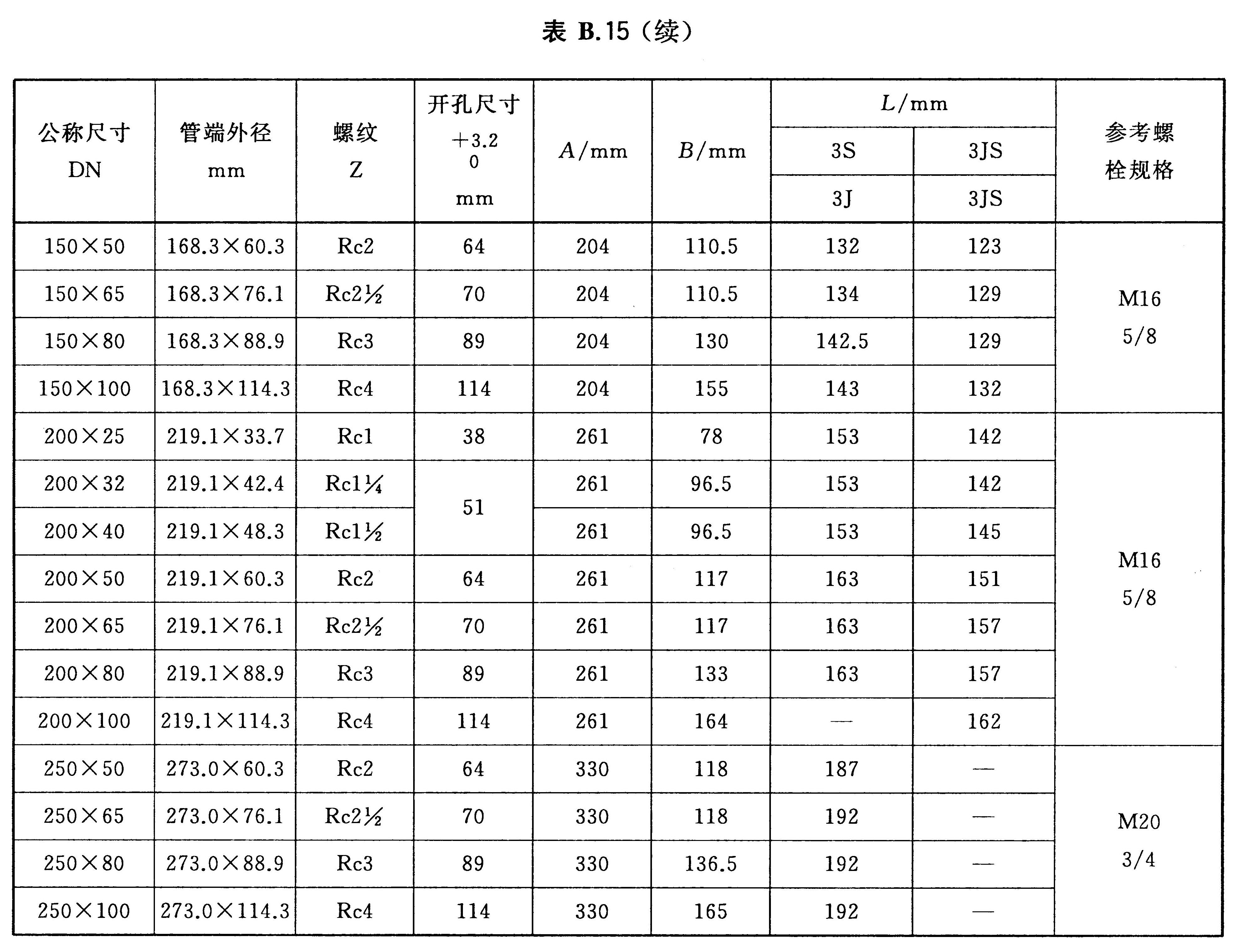

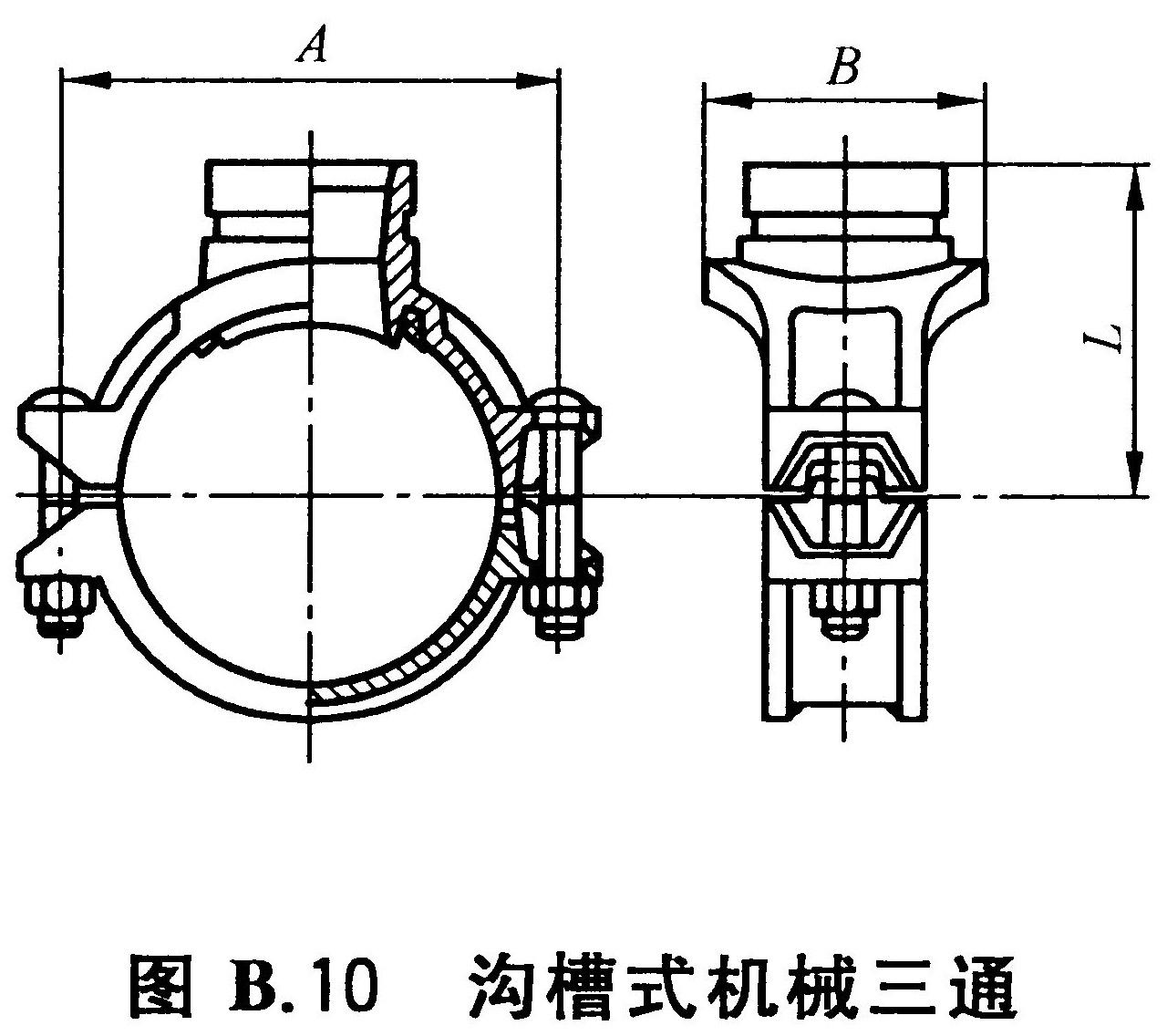

国家标准(推荐)