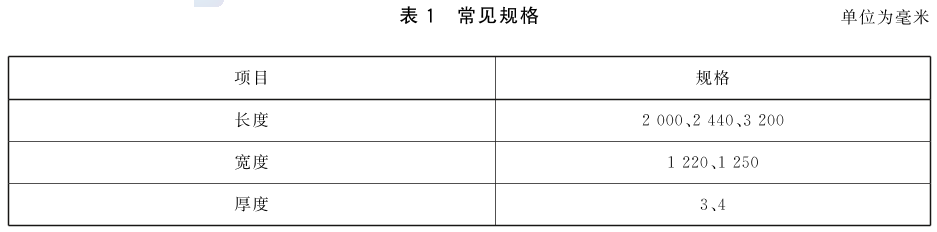

前言中华人民共和国国家标准 普通装饰用铝塑复合板 Aluminium-plastic composite panel for ordinary decoration GB/T 22412-2016 2016-10-13 发布 本标准按照GB/T1.1-2009给出的规则起草。2017-09-01 实施 中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 本标准代替GB/T 22412-2008《普通装饰用铝塑复合板》。 本标准与GB/T 22412-2008相比,除编辑性修改外主要技术内容变化如下: ——删除了普通装饰用铝塑复合板的定义(见2008年版的第3章); ——修改了按燃烧性能的分类和代号(见4.1.1,2008年版的4.1和4.3.1); ——修改了铝材厚度的技术要求(见5.1,2008年版的5.3); ——修改并列出了氟碳树脂涂层性能的要求(见5.4,2008年版的5.4); ——修改了弯曲强度的技术要求(见5.5,2008年版的5.4); ——修改了180°剥离强度的技术要求(见5.5,2008年版的5.4); ——修改了燃烧性能的技术要求和试验方法(见5.6和6.8,2008年版的5.4和6.7.16); ——修改了试件数量(见6.2,2008年版的6.2); ——修改了非氟碳树脂涂层装饰面的耐碱性的试验方法(见6.6.9.2,2008年版的6.7.6); ——修改了耐人工气候老化性的试验条件和方法(见6.6.13,2008年版的6.7.9); ——修改了型式检验的检验条件(见7.2.2,2008年版的7.2)。 本标准由中国建筑材料联合会提出。 本标准由全国轻质与装饰装修建筑材料标准化技术委员会(SAC/TC 195)归口。 本标准负责起草单位:中国建材检验认证集团股份有限公司、公安部四川消防研究所。 本标准参加起草单位:上海华源复合新材料有限公司、思瑞安复合材料(中国)有限公司、东阿蓝天七色建材有限公司、东莞华尔泰装饰材料有限公司、湖南华天铝业有限公司、江阴利泰装饰材料有限公司、方大新材料(江西)有限公司、张家港飞腾铝塑板股份有限公司、广州市未来之窗新材料股份有限公司、雅泰实业集团有限公司、江阴天虹板业有限公司、宁波红杉高新板业有限公司、吉祥集团有限公司、上海吉祥科技(集团)有限公司、广州市啊啦棒高分子材料有限公司、常州双欧板业有限公司、湖南科天新材料有限公司、上海吉祥建材集团有限公司、江苏标榜装饰新材料股份有限公司、上海科悦高分子材料有限公司、广州市吉鑫祥装饰建材有限公司、山东吉祥装饰建材有限公司、临沂兴达铝塑装饰材料有限公司、浙江德钜铝业有限公司、成都中美吉祥金言装饰建材有限公司、上海邦中高分子材料有限公司、广州鹿山新材料股份有限公司、广东宝丽雅金属建材有限公司、江苏省苏中建设集团股份有限公司、中国建筑材料联合会铝塑复合材料分会。 本标准主要起草人:蒋荃、马丽萍、胡云林、刘婷婷、刘玉军、赵成刚、郑雪颖、刘顺利、孙飞龙、王啸、何磊、李戈、王小红、张伟、王邦国。 本标准于2008年10月首次发布,本次为第一次修订。 1 范围本标准规定了普通装饰用铝塑复合板(以下简称装饰板)的术语和定义、分类、规格和标记、要求、试验方法、检验规则、标志、包装、运输、贮存和随行文件。本标准适用于室内用及室外非建筑幕墙用铝塑复合板。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T 191 包装储运图示标志 GB/T 1634.2 塑料 负荷变形温度的测定 第2部分:塑料、硬橡胶和长纤维增强复合材料 GB/T 1720 漆膜附着力测定法 GB/T 1732 漆膜耐冲击性测定法 GB/T 1740 漆膜耐湿热测定法 GB/T 1766 色漆和清漆 涂层老化的评级方法 GB/T 1771 色漆和清漆 耐中性盐雾性能的测定 GB/T 2790 胶粘剂180°剥离强度试验方法 挠性材料对刚性材料 GB/T 2918 塑料试样状态调节和试验的标准环境 GB/T 3880.3 一般工业用铝及铝合金板、带材 第3部分:尺寸偏差 GB/T 4957 非磁性金属基体上非导电覆盖层 覆盖层厚度测量 涡流方法 GB/T 6388 运输包装收发货标志 GB/T 6739 色漆和清漆 铅笔法测定漆膜硬度 GB 8076 混凝土外加剂 GB 8624-2012 建筑材料及制品燃烧性能分级 GB/T 9286 色漆和清漆 漆膜的划格试验 GB/T 9754 色漆和清漆 不含金属颜料的色漆漆膜之20°、60°和80°镜面光泽的测定 GB/T 9780-2013 建筑涂料涂层耐沾污性试验方法 GB/T 11942 彩色建筑材料色度测量方法 GB/T 14402 建筑材料及制品的燃烧性能 燃烧热值的测定 GB/T 16259-2008 建筑材料人工气候加速老化试验方法 GB/T 17748-2016 建筑幕墙用铝塑复合板 3 术语和定义GB/T17748-2016界定的术语和定义适用于本文件。4 分类、规格和标记4.1 分类4.1.1 按燃烧性能分为: ——普通型,代号为G; ——阻燃型,代号为FR; ——高阻燃型,代号为HFR。 4.1.2 按装饰面层材质分为: ——氟碳树脂涂层型,代号为FC; ——聚酯树脂涂层型,代号为PE; ——丙烯酸树脂涂层型,代号为AC; ——覆膜型,代号为F。 4.2 规格 装饰板的常见规格见表1,其他规格可由供需双方商定。

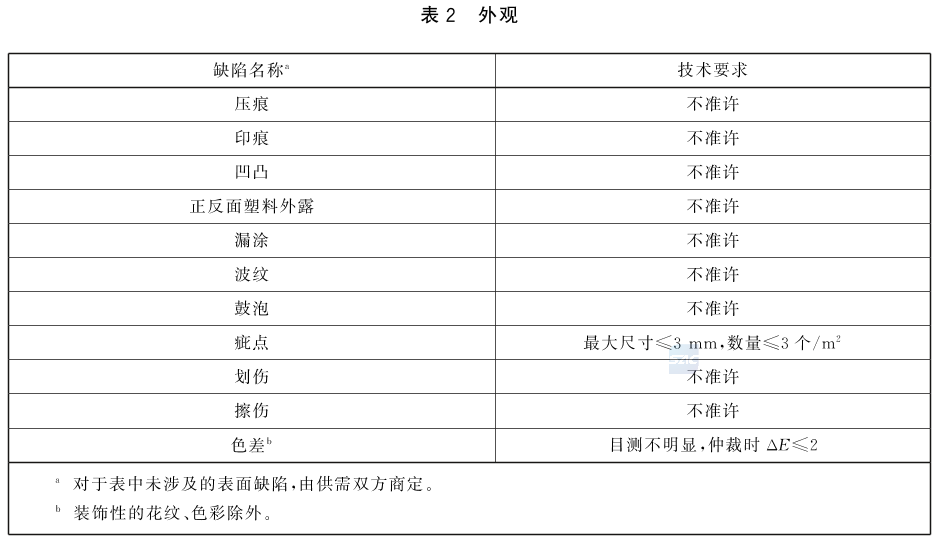

按产品名称、燃烧性能、装饰面层材质、规格,以及标准号顺序进行标记。 示例:规格为2440mm×1220mm×4mm 装饰面层为聚酯树脂涂层的普通型装饰板,其标记为: 普通装饰用铝塑复合板G PE2440×1220×4 GB/T 22412-2016 5 要求5.1 铝材厚度装饰板所用铝材的厚度不应小于0.20mm,厚度允许偏差不应大于0.02mm。 5.2 外观 装饰板外观应整洁,非装饰面无影响产品使用的损伤,装饰面外观应符合表2的要求。

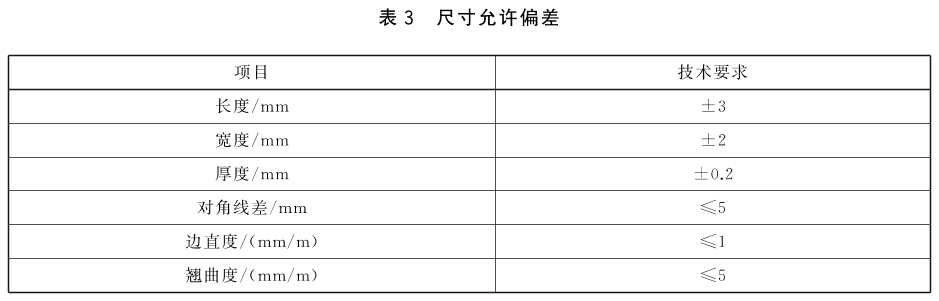

装饰板的尺寸允许偏差应符合表3的要求,特殊规格的尺寸允许偏差可由供需双方商定。

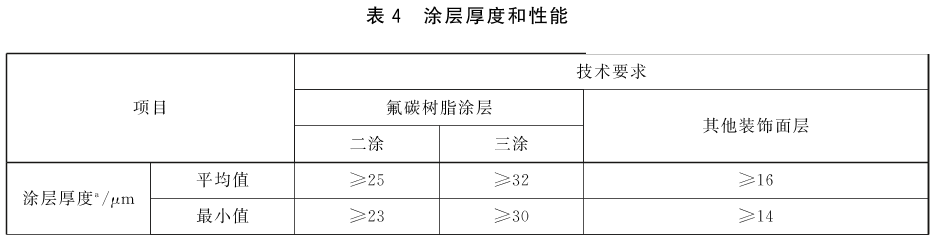

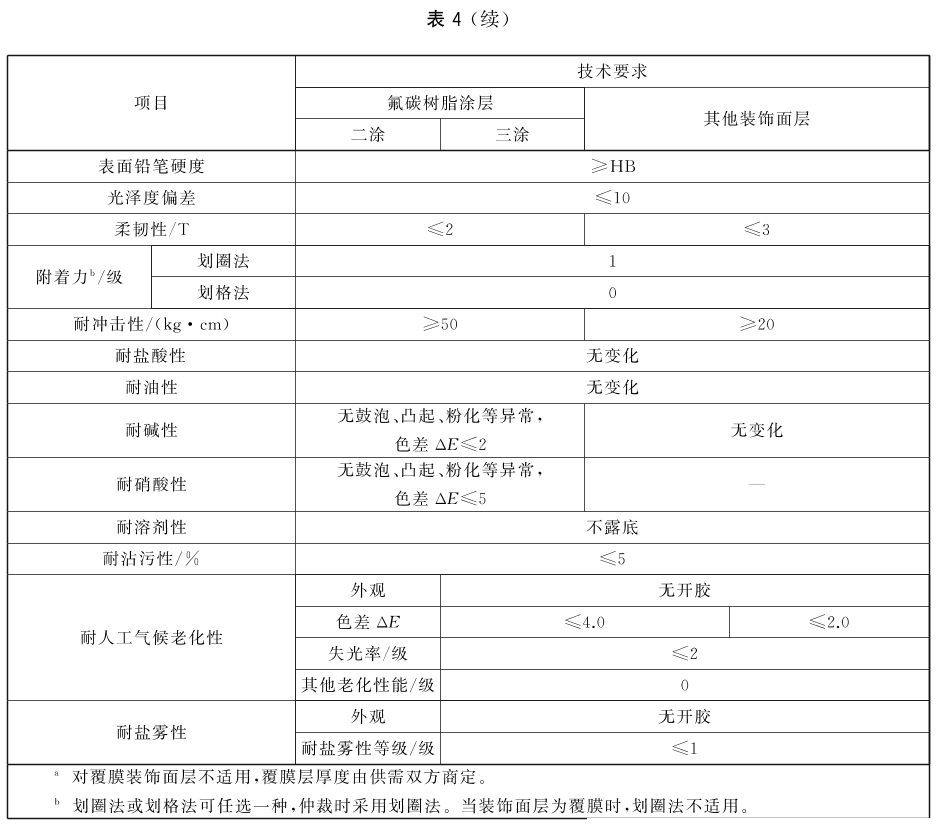

装饰板的涂层厚度和性能应符合表4的要求。

装饰板的物理力学性能应符合表5的要求。

阻燃型和高阻燃型装饰板的燃烧性能应符合表6的要求。

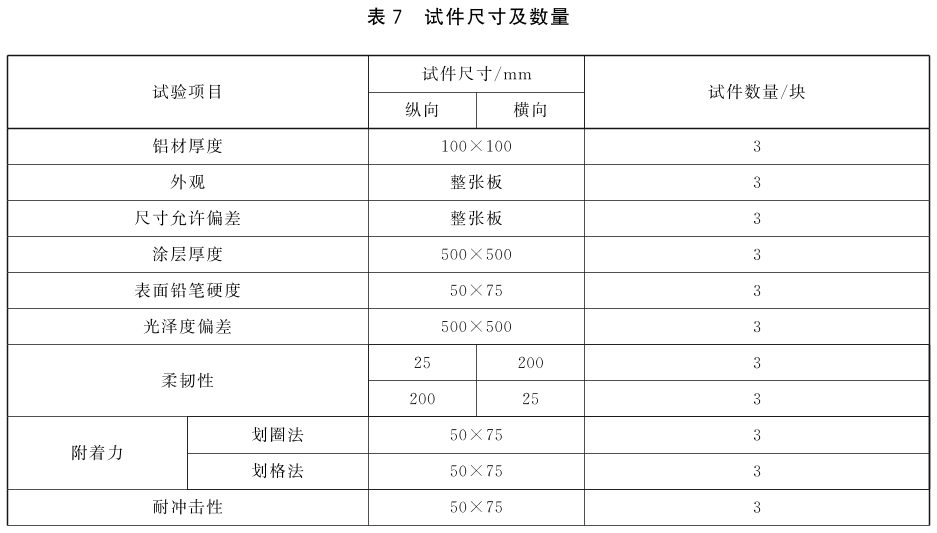

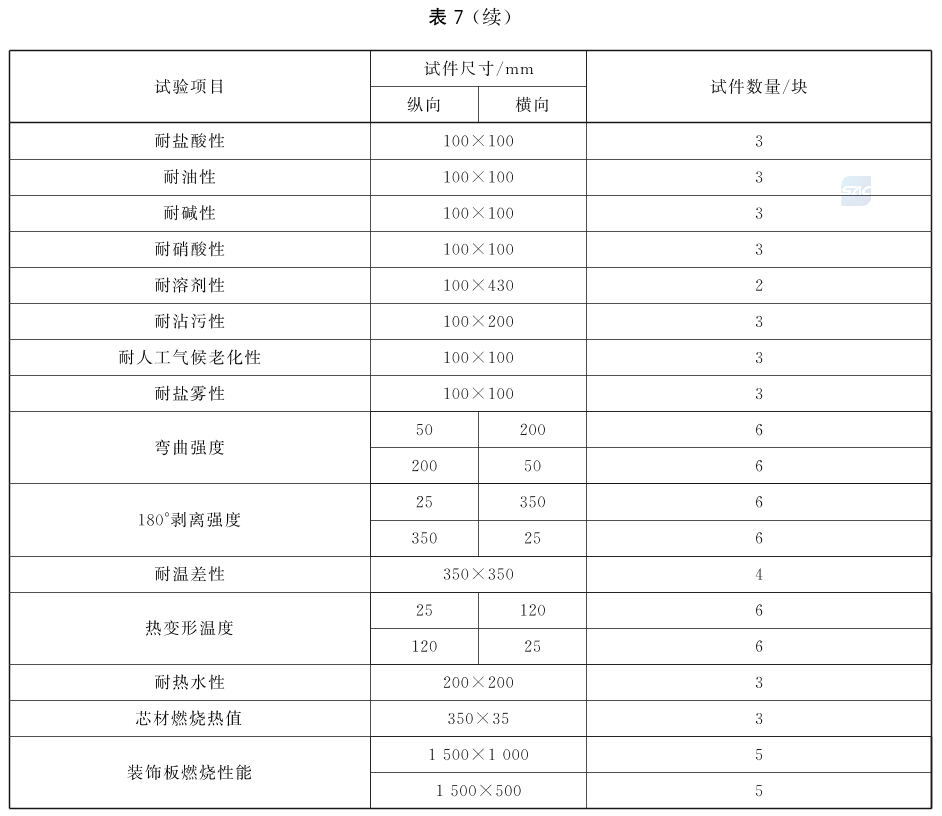

6 试验方法6.1 试验环境试验前,试件应在GB/T2918规定的标准环境下放置24h。除特殊规定外,试验也应在该条件下进行。 6.2 试件制备 制备试件时应考虑到产品装饰面性能在纵、横方向上要求具有一致性,除装饰面性能外产品在纵、横方向和正背面上的其他要求也具有一致性。制取试件时,试件边部距产品边部距离应大于50mm,试件的尺寸及数量见表7。

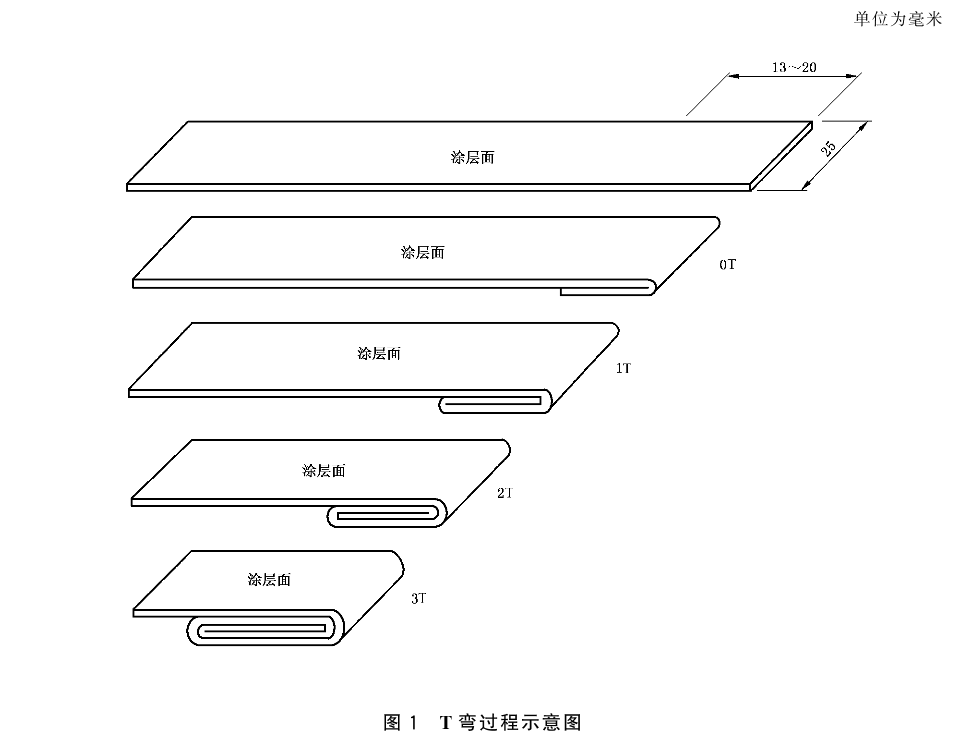

从试样上剥下铝材作为试件,用最小分度值为0.01mm的测量器具测量铝材的厚度(不应包含涂层等的厚度)。测量点至少包含四角和中心5个部位,以全部测量值与公称厚度之间的极限值偏差作为厚度允许偏差的检验结果。 6.4 外观 在非阳光直射的自然光下,将板按同一生产方向并排侧立拼成一面,板与水平面夹角为70°±10°,距拼成的板面中心3m处目测。对目测到的各种缺陷,用最小分度值为1mm的直尺测量其最大尺寸。抽取和摆放试样者不应参与目测试验。 当对目测色差结果有争议时,按GB/T11942的方法进行色差仲裁试验,试验中应保持试件生产方向的一致性。 6.5 尺寸允许偏差 6.5.1 长度和宽度 用最小分度值为1mm的钢卷尺测量长度或宽度。以长度或宽度的全部测量值与标称值之间的最大差值作为检验结果。 6.5.2 厚度 用最小分度值为0.01mm的测量器具,测量从板边向内至少20mm处的厚度,测量点至少包括四角和四边中点等部位。以全部测量值与标称值之间的最大差值作为检验结果。 6.5.3 对角线差 用最小分度值为1mm的钢卷尺测量并计算同一张板上两对角线长度之差值。以测得的全部差值中的最大值作为检验结果。 6.5.4 边直度 将板平放于水平台上,用1000mm长的钢直尺的侧边与板边相靠,再用塞尺测量板的边沿与钢直尺的侧边之间的最大间隙。以全部测量值中的最大值作为检验结果。 6.5.5 翘曲度 将板凹面向上平放于水平台上,用1000mm长的钢直尺侧立于板上面,再用一最小分度值为0.5mm的直尺测量钢直尺与板之间的最大缝隙高度。以全部测量值中的最大值作为检验结果。 6.6 涂层性能 6.6.1 涂层厚度 按照GB/T4957的规定进行,测量点应至少包括四角和中心共5个部位,以全部测量值中的最小值和算术平均值作为检验结果。 6.6.2 表面铅笔硬度 按照GB/T6739的规定进行,试验后试样表面应无犁沟和划伤,取全部测量值中的最小值作为检验结果。 6.6.3 光泽度偏差 按照GB/T9754的规定进行,测量点应至少包括四角和中心5个部位。试验中应保持试件生产方向的一致性。以全部测量值中的最大值与最小值之差值作为检验结果。 6.6.4 柔韧性 将从试样上取下的涂层铝材作为试件,留出13mm~20mm的夹持段,将铝材的涂层面朝外弯曲超过90°,再用带有光滑钳口套的台钳夹紧使铝材自身紧贴成180°,称为0T。通过5倍~10倍的放大镜观察涂层有无开裂或脱落,如有,继续紧贴铝材前次所裹卷部分再夹紧弯曲180°,称为1T,再次观察涂层有无开裂或脱落。如此进行2T、3T······,直到涂层首次不产生开裂或脱落等破坏现象为止。T弯过程如图1所示。取全部试验值中的最大T值为检验结果。

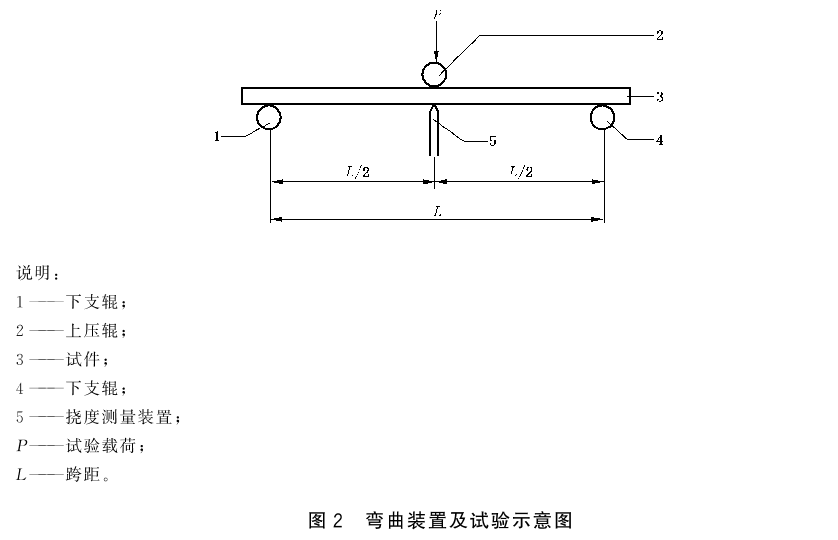

划格法试验按GB/T 9286的规定进行,划圈法试验按GB/T1720的规定进行。以全部试验值中的最大值作为检验结果。 6.6.6 耐冲击性 按GB/T 1732的规定进行试验,冲击锤的重量为1kg,冲头直径为12.7mm,试件装饰面朝上,通过调节不同的冲击高度,测量冲击后试件涂层既无开裂或脱落、正背面铝材也无明显裂纹时的最大冲击高度,以该高度值与冲锤重量的乘积作为试验值。以全部试验值中的最小值作为检验结果。 6.6.7 耐盐酸性 将内径不小于50mm的玻璃管的一端用凡士林粘结在试验涂层面的中心部位,使接触密封良好,倒入体积分数为5%(适用于氟碳涂层)或2%(适用于其他装饰面层)的盐酸溶液,使试剂液面高度为20mm±5mm,盖住玻璃管上端,静置24h后取下试件,洗净擦干,目测试验处涂层有无变色、凸起、起泡、粉化等异常现象,以全部试件中性能最差者作为检验结果。 6.6.8 耐油性 按6.6.7的试验方法,化学试剂采用20#机油,以全部试件中性能最差者作为检验结果。 6.6.9 耐碱性 6.6.9.1 氟碳树脂涂层 化学试剂采用质量分数为5%的氢氧化钠溶液,按照6.6.7的试验方法,静置24h后,目测涂层有无鼓泡、凸起、粉化等异常现象,以全部试件中性能最差者作为外观检验结果。按GB/T 11942的规定测量试件相同位置相同方向经耐碱试验前后的色差值,取全部色差试验值的最大值作为色差检验结果。 6.6.9.2 其他装饰面层 用符合GB8076要求的基准水泥和氢氧化钙按相同质量比混合后,加上适量水配成灰浆,涂在试件涂层表面。涂成尺寸约50mm×25mm,厚约13mm的覆盖层,并将试件放置于38℃±3℃,相对湿度为95%±5%的环境中24h后,去掉覆盖层,用湿布擦去残灰。去不掉的残灰可用10%盐酸溶液去掉,干燥后目测试验处涂层有无变色、凸起、起泡、粉化等异常变化。以全部试件中性能最差者作为检验结果。 6.6.10 耐硝酸性 将200mL的广口瓶中装入100ml,分析纯硝酸,把试件涂层面向下扣在瓶口上30min后,取下试件在流水中冲洗1min,用纱布吸干表面的水分放置1h后,目测涂层有无凸起、起泡、粉化等异常现象,以全部试件中性能最差者作为检验结果。按GB/T11942的规定测量试件相同位置相同方向经耐硝酸试验前后的色差值,取全部色差试验值的最大值作为色差检验结果。 6.6.11 耐溶剂性 用一柔性擦头裹四层医用纱布,吸饱丁酮溶剂后在试件涂层表面同一地方以1000g±10g的压力来回擦拭200次,目测擦拭处有无露底(即显露内层涂层或铝材)现象。擦拭行程100 mm,频率为100次/min,擦头与试件的接触面积为2c㎡,擦拭过程中应使纱布保持丁酮浸润。以全部试件中性能最差值作为检验结果。 6.6.12 耐沾污性 按照GB/T 9780-2013中5.1~5.4的规定进行。取全部试件测试值的算术平均值作为检验结果。 6.6.13 耐人工气候老化性 氟碳树脂涂层的试验时间为4000h,其他装饰面层的试验时间为600h。按GB/T 16259-2008中A法的规定进行,其中黑标准温度为65℃±3℃,相对湿度为65%±5%。目测试验后试件有无开胶现象。按GB/T11942、GB/T 9754和GB/T1766测量试件相同位置相同方向涂层老化前后的色差、失光等级及其他老化性能。色差和失光等级以全部试件试验值的算术平均值作为检验结果,其他老化性能以全部试件中性能最差者作为检验结果。 6.6.14 耐盐雾性 氟碳树脂涂层的试验时间为4000h,其他装饰面层的试验时间为720h。按GB/T1771的规定进行,目测试验后试件有无开胶现象,并按GB/T1740的规定进行评级,以全部试件中性能最差值作为检验结果。 6.7 物理力学性能 6.7.1 弯曲强度 6.7.1.1 材料试验机 试验机能以恒定速率加载,示值相对误差不大于±1%,试验的最大荷载应在试验机示值的15%~90%之间。 6.7.1.2 试验步骤 用游标卡尺测量试件中部的宽度和厚度,将试件居中放在图2所示的三点弯曲装置上,跨距为170mm,压辊及支辊的直径为10mm。以7mm/min的速度匀速施加试验载荷直至最大值。

按式(1)计算弯曲强度。

σ——弯曲强度,单位为兆帕(MPa); Pmax——最大弯曲载荷,单位为牛顿(N); L——跨距,单位为毫米(mm); b——试件中部宽度,单位为毫米(mm); h——试件中部厚度,单位为毫米(mm)。 以3个试件为一组,分别测量正面向上纵向、正面向上横向、背面向上纵向、背面向上横向各组试件的弯曲强度,分别以各组试件测量值的算术平均值作为该组的检验结果。 6.7.2 180°剥离强度 按GB/T2790的规定进行,当试件刚度不足时,可在非剥离面进行增强处理。以3个试件为一组,分别测量正面纵向、正面横向、背面纵向、背面横向各组试件中每个试件的平均剥离强度和最小剥离强度。分别以各组3个试件的平均剥离强度的算术平均值和最小剥离强度中的最小值作为该组的检验结果。 6.7.3 耐温差性 将试件在-40℃±2℃下恒温至少2h,取出放入80℃±2℃下恒温至少2h,此为一个循环,共进行50次循环。目测试件有无明显变形、鼓泡、剥洛、开胶、涂层开裂等外观上的异常变化,按6.6.5的规定进行附着力试验;按6.7.2的规定测量并计算耐温差试验前后180°剥离强度平均值的下降率。 6.7.4 热变形温度 按GB/T1634.2的规定进行,试验时试件平放,所加载荷应使试件的最大弯曲正应力达到1.82 MPa,其计算方法按式(2)进行。以加热前后试件中点挠度的相对变化量达到0.25mm时的温度作为试件的热变形温度。

式中: P——试验载荷,单位为牛顿(N); L——跨距,单位为毫米(mm); b——试件中部宽度,单位为毫米(mm); h——试件中部厚度,单位为毫米(mm)。 以3个试件为一组,分别测量正面向上纵向,正面向上横间、背面向上纵向、背面向上横向各组试件的热变形温度,分别以各组试件测量值的算术平均值作为该组的检验结果。 6.7.5 耐热水性 将试件浸没在98℃±2℃蒸馏水中恒温2h,应避免试验过程中试件相互接触和窜动。然后让试件在该蒸馏水中自然冷却到室温,取出试件擦干,目测试件有无明显变形、鼓泡、开胶、剥落、开裂及涂层变色等外观上的异常变化;按6.6.5进行附着力的试验。以全部试件中性能最差值作为检验结果。距离试件边缘不超过10mm内的铝材与芯材的开胶不计。 6.8 燃烧性能 芯材燃烧热值按GB/T14402的规定进行,芯材试件可从装饰板上剥离获得,表面不应有高分子粘结膜。取全部试件测试值的算术平均值作为检验结果。 装饰板燃烧性能等级按GB 8624-2012中5.1.1的规定进行,其附加信息按GB8624-2012中附录B的规定进行。 7 检验规则7.1 检验类别产品检验分出厂检验和型式检验两种。 7.2 检验条件与检验项目 7.2.1 每批产品均应进行出厂检验。出厂检验项目包括:外观、尺寸允许偏差、涂层厚度、表面铅笔硬度、光泽度偏差、柔韧性、附着力、耐冲击性、耐盐酸性、耐碱性、耐溶剂性、180°剥离强度、耐热水性。 7.2.2 型式检验检验项目应包括第5章规定的全部要求。有下列情形之一者,应进行型式检验: a)新产品的试制定型鉴定; b)产品的原材料、工艺有较大变化,可能影响产品性能时; c)产品停产半年以上,恢复生产时; d)出厂检验结果与上次型式检验有较大差异时; e)正常生产时,每年进行一次型式检验,其中燃烧性能和氟碳树脂涂层的耐人工气候老化性、耐盐雾性的检验可每两年进行一次。 7.3 组批与抽样 7.3.1 组批 以连续生产的同一品种、同一规格、同一颜色的产品3000㎡为一批,不足3000㎡的按一批计算。 7.3.2 抽样 7.3.2.1 出厂检验 按所检验项目的尺寸和数量要求随机抽取。 7.3.2.2 型式检验 从出厂检验合格批中随机抽取3张板进行。 7.4 判定规则 检验结果全部符合标准的指标要求时,判该批产品合格。若有不合格项,可再从该批产品中抽取双倍样品对不合格的项目进行复检,复检结果全部达到标准要求时判定该批产品合格,否则判定该批产品不合格。 8 标志、包装、运输、贮存和随行文件8.1 标志8.1.1 每张产品均应标明产品标记、生产或安装方向、厂名厂址、商标、颜色、批号、生产日期、执行标准及质量检验合格标志。 8.1.2 产品包装标志应符合GB/T191及GB/T6388的规定。在包装的明显部位应有下列标志: a)企业名称; b)产品标记和颜色; c)产品批号或生产日期; d)内装数量; e)产品规格; f)执行标准。 8.2 包装 8.2.1 产品装饰面应覆有保护膜,保护膜的要求可参考GB/T17748-2016的附录B。 8.2.2 包装箱应有足够的强度和刚度,避免产品在箱中移动。 8.3 运输 运输和搬运时应轻拿轻放,不应摔扔,防止产品损伤。 8.4 贮存 产品应按品种、规格、颜色分别堆放贮存于干燥通风处,避免高温及日晒雨淋,防止表面划伤。 8.5 随行文件 8.5.1 供方应向需方提供指导正确使用产品的应用指南,应用指南可参考GB/T 17748-2016的附录C。 8.5.2 供方应向需方提供产品合格证,合格证应含有如下内容: a)企业名称; b)检验结果和检验合格标记; c)产品颜色和规格; d)产品批号或生产日期。 8.5.3 供方宜向需方提供装箱单,装箱单宜含有如下内容: a)企业名称; b)产品标记、颜色; c)产品批号或生产日期; d)产品数量; e)包装日期。 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)