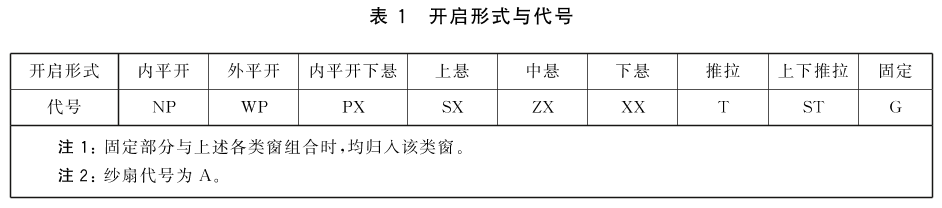

前言中华人民共和国国家标准 建筑用塑料窗 Plastic window for buildings GB/T 28887-2012 2012-11-05发布 2013-06-01实施 本标准按照GB/T 1.1-2009给出的规则起草。中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 本标准由中华人民共和国住房和城乡建设部提出。 本标准由全国建筑幕墙门窗标准化技术委员会(SAC/TC 448)归口。 本标准负责起草单位:中国建筑金属结构协会塑料门窗委员会。 本标准参加起草单位:中国建筑科学研究院、国家建筑材料工业建筑五金水暖产品质量监督检验测试中心、维卡塑料(上海)有限公司、广东坚朗五金制品股份有限公司、大连实德集团有限公司、芜湖海螺型材科技股份有限公司、北新建塑有限公司、大连吉田建材有限公司、柯梅令(天津)高分子型材有限公司、浙江中财型材有限责任公司、哈尔滨中大化学建材有限公司、新疆蓝山屯河型材有限公司、华之杰塑料建材有限公司、瑞好聚合物(苏州)有限公司、福建亚太建材有限公司、南京皇家聚锋建筑材料有限公司、东营大明新型建材有限责任公司、香河贝德建筑装饰制品有限公司、沈阳华新门窗工程有限公司、西安高科幕墙门窗有限公司、国强五金集团有限公司、上海市建筑五金门窗行业协会、辽宁省建筑设计标准化办公室、新疆建筑门窗协会、江苏省建筑科学研究院。 本标准主要起草人:闫雷光、丛敬梅、王洪涛、邓贵智、陈祺、杜万明、程先胜、王加臣、王浩、刘新、王彤、潘晓华、宗小丹、李强、牛建华、潘军、聂贤慧、曾省成、黄金永、鲁宁、肇广维、窦永智、张海峰、钱经纬、吴伟东、刘晓东、张云龙。 1 范围本标准规定了建筑用塑料窗(以下简称塑料窗)的术语和定义、分类、规格和标记、要求、试验方法、检验规则和标志、包装、运输和贮存。本标准适用于基材为未增塑聚氯乙烯(PVC-U)型材制作的建筑用窗。其他种类塑料窗可参照采用。 2 规范性引用文件下列文件对于本文的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T 2680 建筑玻璃 可见光透射比、太阳光直接透射比、太阳能总透射比、紫外线透射比及有关窗玻璃参数的测定 GB/T 5823 建筑门窗术语 GB/T 5824 建筑门窗洞口尺寸系列 GB/T 7106 建筑外门窗气密、水密、抗风压性能分级及检测方法 GB/T 8484 建筑外门窗保温性能分级及检测方法 GB/T 8485 建筑门窗空气声隔声性能分级及检测方法 GB/T 8814-2004 门、窗用未增塑聚氯乙烯(PVC-U)型材 GB/T 11793 未增塑聚氯乙烯(PVC-U)塑料门窗力学性能及耐候性试验方法 GB/T 11976 建筑外窗采光性能分级及检测方法 GB/T 14436 工业产品保证文件 总则 GB 50009 建筑结构荷载规范 JG/T 263 建筑门窗用未增塑聚氯乙烯彩色型材 JGJ 113 建筑玻璃应用技术规程 JGJ/T 151 建筑门窗玻璃幕墙热工计算规程 3 术语和定义GB/T 5823、GB/T 5824、GB/T 8814-2004和JG/T 263界定的以及下列术语和定义适用于本文件。3.1 塑料窗 plastic windows 基材为未增塑聚氯乙烯(PVC-U)型材并内衬增强型钢的窗。 3.2 机械式连接 mechanical joint 型材间采用专用连接件进行的拼接。 4 分类、规格和标记4.1 分类4.1.1 按用途分 室外用窗(代号W)和室内用窗(代号N)。 4.1.2 按开启形式分 开启形式与代号应符合表1的规定。

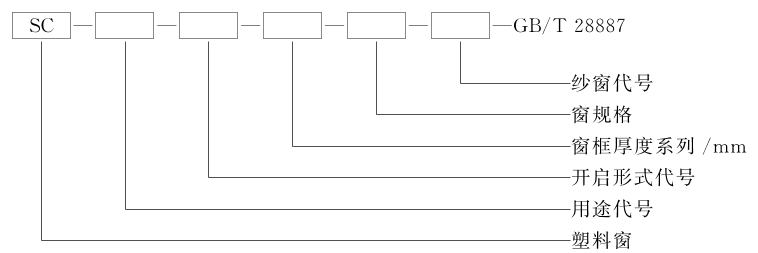

4.2.1 窗规格用窗洞口尺寸表示,窗洞口尺寸应符合GB/T5824的规定。 4.2.2 窗框厚度系列按窗框型材无拼接组合时的窗框最大厚度公称尺寸确定。 4.3 标记 产品标记由塑料窗、用途代号、开启形式代号、窗框厚度系列、窗规格、纱扇代号、标准号组成。

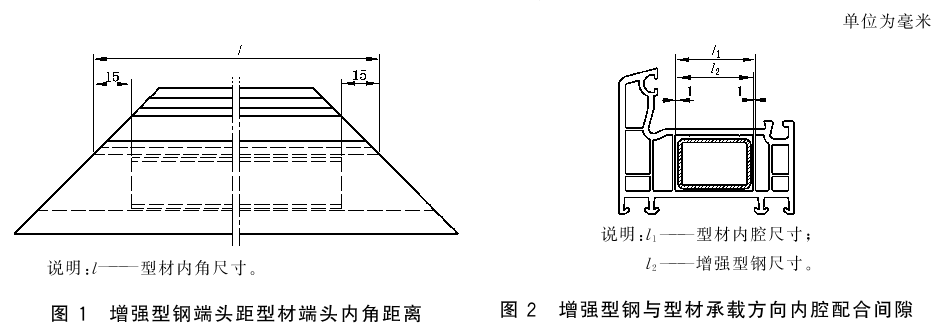

示例:室外用内平开塑料窗,窗框厚度为60mm,规格为150180,带纱扇。 SC-W-NP-60-150180-A-GB/T 28887。 5 要求5.1 材料5.1.1 一般要求 塑料窗所用材料及附件应符合有关标准的规定,常用材料标准清单参见附录A。 5.1.2 型材 5.1.2.1 外窗用型材老化时间不应小于6000h,内窗用型材老化时间不应小于4000h。 5.1.2.2 窗用主型材可视面最小实测壁厚不应小于2.5mm,非可视面型材最小实测壁厚不应小于2.0mm。 5.1.3 增强型钢 增强型钢应满足工程强度设计要求,且最小壁厚不应小于1.5mm。 5.1.4 增强型钢用紧固件 增强型钢用紧固件应采用机制自钻自攻螺钉,不应采用拉铆钉。 5.1.5 密封材料 5.1.5.1 框扇间密封用胶条回弹恢复(Dr)不应小于5级,热老化后回弹恢复(Da)不应小于4级。 5.1.5.2 窗用密封毛条应选用平板硅化加片型。 5.1.6 玻璃 玻璃的选用应符合JGJ113及相关标准的规定。 5.2 外观质量 5.2.1 窗构件可视面应平滑,颜色均匀一致,无裂纹、气泡,不应有严重影响外观的擦、划伤等缺陷。 5.2.2 焊缝应清理,清理后可视面刀痕宽度不应大于4mm,深度不应大于0.3mm,刀痕应均匀、光滑平整。 5.3 窗的装配 5.3.1 窗框、扇、梃应加衬增强型钢,并根据外窗的抗风压强度、挠度计算结果确定增强型钢的规格,抗风压强度、挠度计算方法参见附录B。增强型钢端头距型材端头内角距离不宜大于15mm(见图1),且以不影响端头焊接为宜。增强型钢与型材承载方向内腔配合间隙不应大于1mm(见图2)。

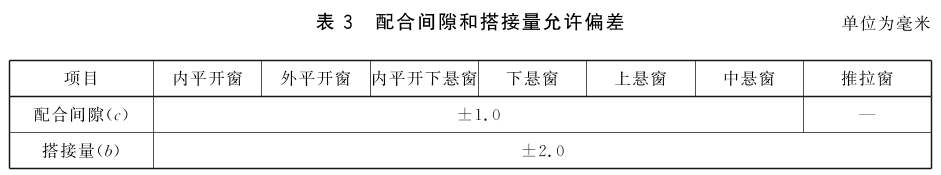

5.3.3 外窗框、扇、梃应有排水通道和气压平衡孔,使渗入框、扇、梃内的水及时排至室外,排水通道不应与放置增强型钢的腔室连通。 5.3.4 彩色外窗应在彩色型材最外侧的封闭腔体处加工通气孔。 5.3.5 机械式连接的中梃连接部位应用专用连接件连接,该连接件与增强型钢应采用紧固件固定,连接处的四周缝隙应有可靠密封防水措施。机械式连接框、扇、梃相邻构件装配间隙不应大于0.3mm。 5.3.6 窗框、窗扇外形尺寸的允许偏差应符合表2的规定。

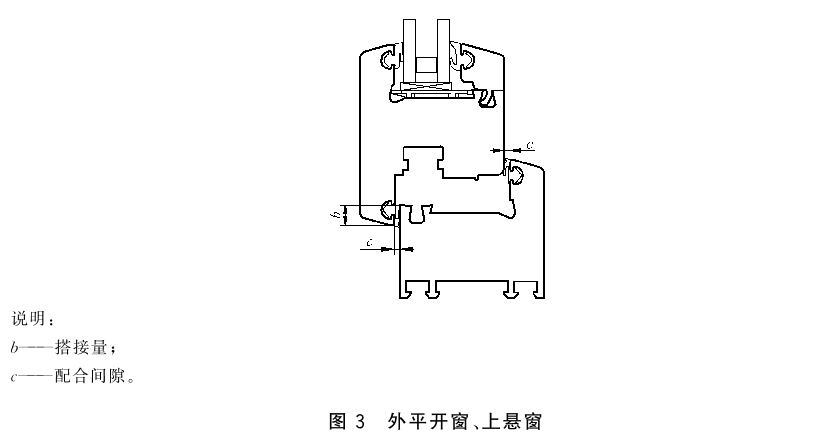

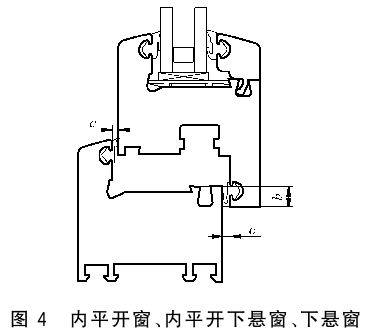

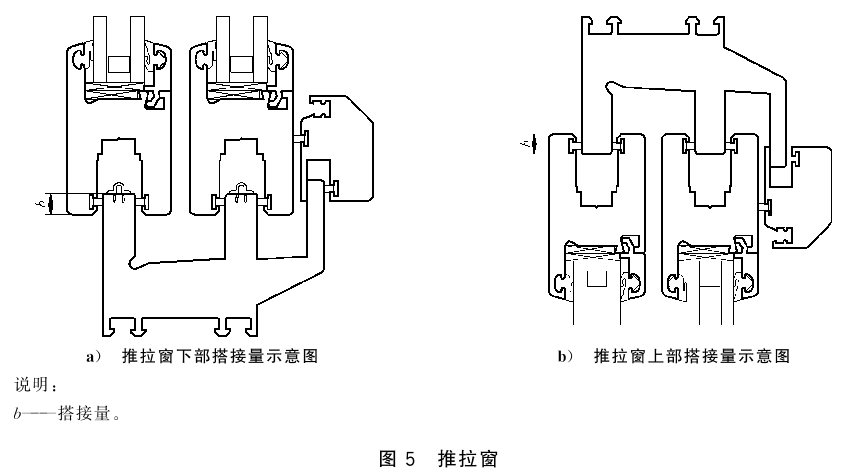

5.3.8 相邻两构件焊接处同一平面高低差不应大于0.4mm。 5.3.9 外平开窗、上悬窗、内平开窗、内平开下悬窗、下悬窗、中悬窗关闭时,窗框、窗扇四周的配合间隙c(见图3和图4),允许偏差应符合表3的规定。 5.3.10 外平开窗、上悬窗、内平开窗、内平开下悬窗、下悬窗、中悬窗窗扇与窗框搭接量b(见图3和图4),允许偏差应符合表3的规定。外平开窗、内平开窗、内平开下悬窗装配时应有防下垂措施。左右推拉窗、上下推拉窗锁闭后的窗扇与窗框搭接量b(见图5),允许偏差应符合表3的规定,且窗扇与窗框上下搭接量b的实测值不应小于6mm。 5.3.11 推拉窗应有防窗扇脱落装置。 5.3.12 五金配件安装位置应正确,数量应齐全,承受往复运动的配件在结构上应便于更换。五金配件承载能力应与窗扇重量和抗风压要求相匹配。当平开窗窗扇高度大于900mm时,窗扇锁闭点不应少于2个。五金配件与型材连接强度应满足力学性能和物理性能要求。

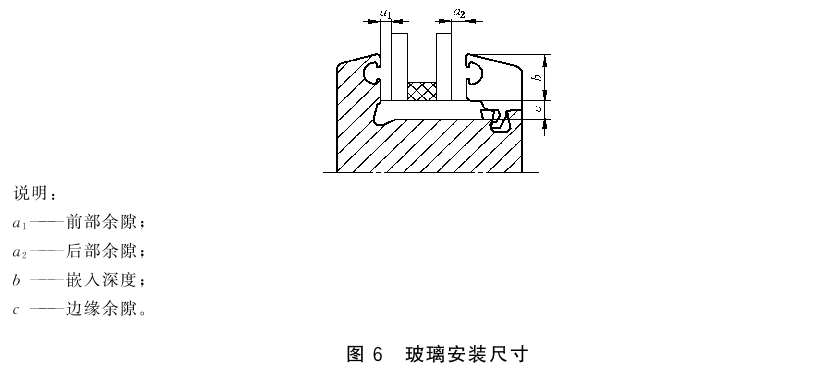

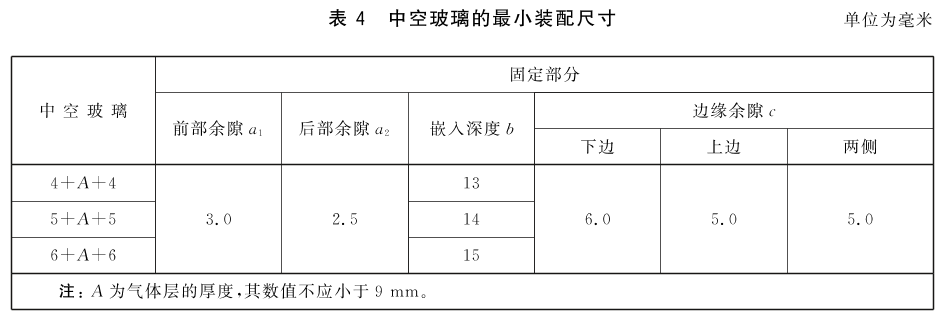

5.3.14 密封条、毛条装配后应均匀、牢固,接口严密,无脱槽、收缩、虚压等现象。 5.3.15 压条应安装在室内侧,压条装配后应牢固。压条角部对接处允许有不大于0.5mm的间隙。同一边压条不应拼接。 5.3.16 中空玻璃的安装尺寸应符合图6和表4的要求。玻璃装配的其他要求应符合JGJ113的相关规定。

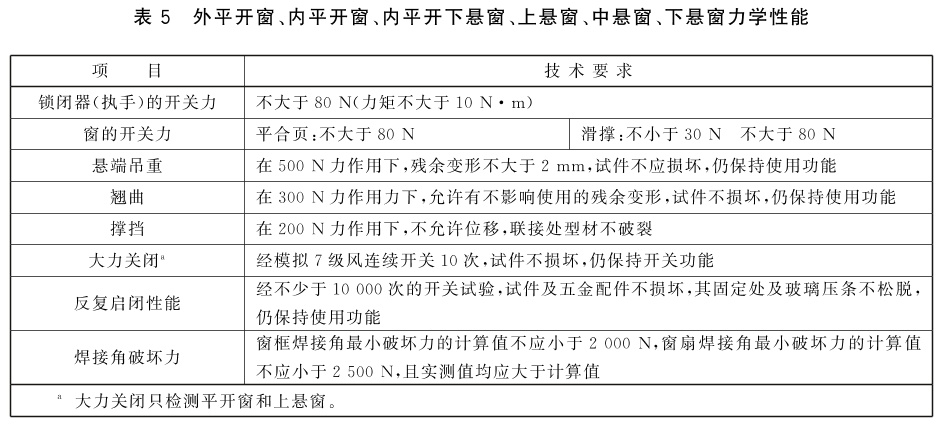

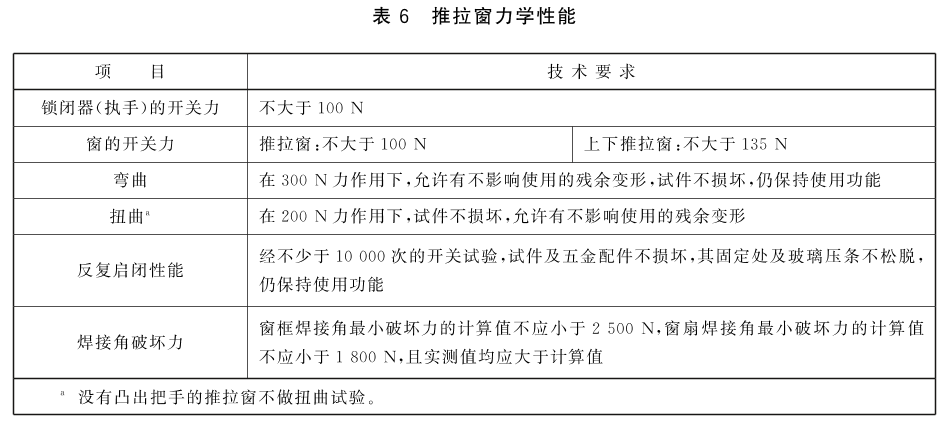

5.4 性能 5.4.1 力学性能 外平开窗、内平开窗、内平开下悬窗、上悬窗、中悬窗、下悬窗的力学性能应符合表5的要求,推拉窗的力学性能应符合表6的要求。

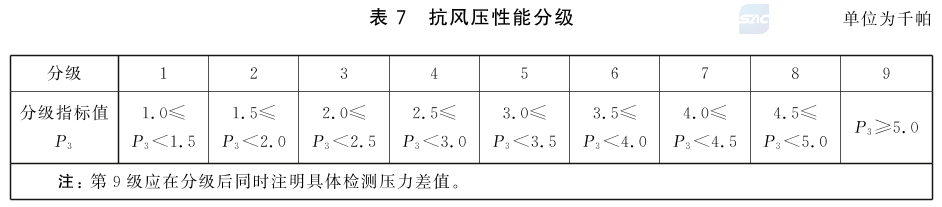

5.4.2 物理性能 5.4.2.1 抗风压性能 5.4.2.1.1 分级指标 采用定级检测压力差值P3为分级指标。 5.4.2.1.2 分级指标值 分级指标值P3的分级应符合表7的规定。

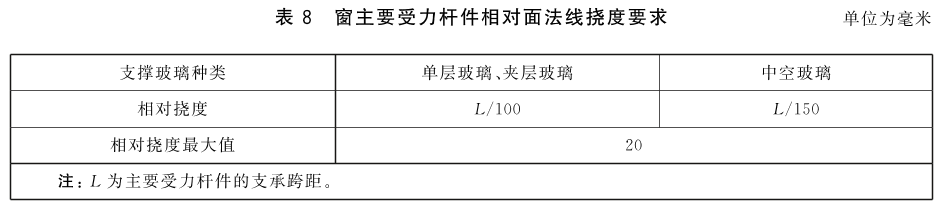

5.4.2.1.3 性能要求 外窗在各性能分级指标值风压作用下,主要受力杆件相对(面法线)挠度应符合表8的规定;风压作用后,窗不应出现使用功能障碍和损坏。

5.4.2.2 水密性能 5.4.2.2.1 分级指标 采用严重渗漏压力差值的前一级压力差值作为分级指标。 5.4.2.2.2 分级指标值 分级指标值Δp的分级应符合表9的规定。

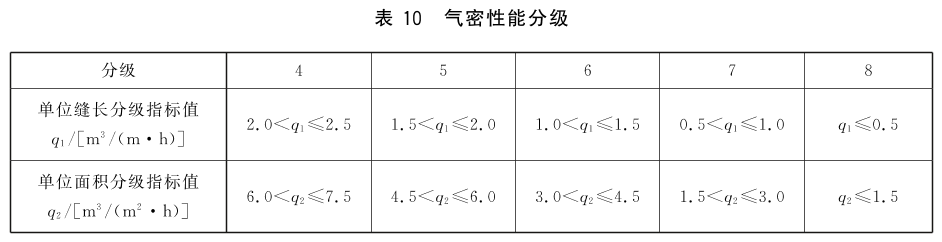

5.4.2.3 气密性能 5.4.2.3.1 分级指标 采用在标准状态下,压力差为10Pa时的单位开启缝长空气渗透量q1和单位面积空气渗透量q2作为分级指标。 5.4.2.3.2 分级指标值 分级指标绝对值q1和q2的分级应符合表10的规定。

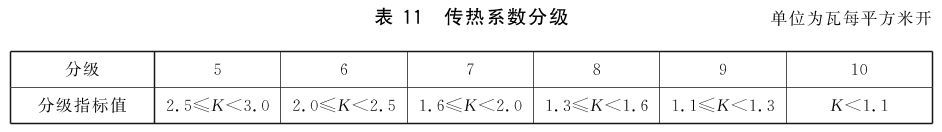

5.4.2.4 保温性能 传热系数K值分级应符合表11的规定。

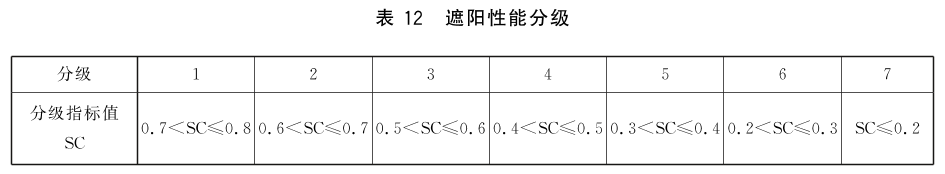

5.4.2.5 遮阳性能 5.4.2.5.1 分级指标 窗遮阳性能分级指标--遮阳系数SC为采用JGJ/T151规定的夏季标准计算条件,并按计算所得值。 5.4.2.5.2 分级指标值 窗遮阳性能分级指标值应符合表12的规定。

5.4.2.6 空气声隔声性能 5.4.2.6.1 分级指标 外窗以“计权隔声量和交通噪声频谱修正量之和(Rw+Ctr)”作为分级指标;内窗以“计权隔声量和粉红噪声频谱修正量之和(Rw+C)”作为分级指标。 5.4.2.6.2 分级指标值 建筑用塑料窗的空气声隔声性能分级应符合表13的规定。

5.4.2.7 采光性能 5.4.2.7.1 分级指标 采用窗的透光折减系数Tr作为采光性能的分级指标。 5.4.2.7.2 分级指标值 窗的采光性能分级指标值及分级应符合表14的规定。

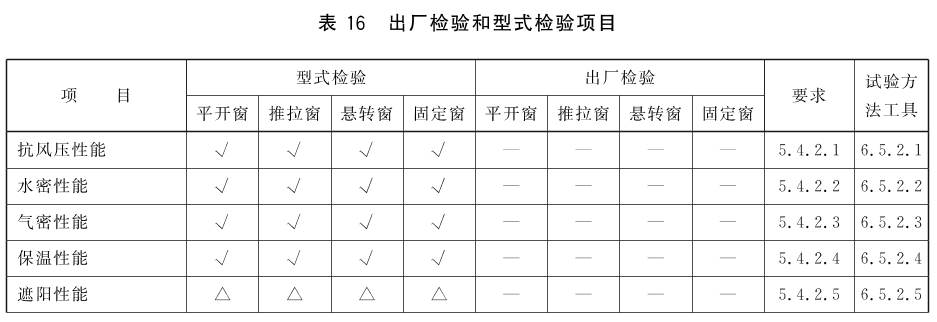

6 试验方法6.1 材料6.1.1 材料及附件的质量验证 窗所用材料及附件进厂时,检查产品合格证或质量保证书等随行技术文件,验证其所标示的性能和质量指标值与附录A所示相应标准的符合性。 6.1.2 窗用型材 6.1.2.1 型材老化时间按6.1.1的规定进行验证,且应满足5.1.2.1的要求。 6.1.2.2 用精度为0.02mm的游标卡尺测量型材的壁厚,测量3点,取最小值。 6.1.3 增强型钢 用精度为0.02mm的游标卡尺测量,测量3点,取最小值。 6.1.4 增强型钢用紧固件 增强型钢用紧固件按6.1.1的规定进行验证。 6.1.5 密封材料 6.1.5.1 框扇间密封胶条按6.1.1的规定进行验证,且回弹恢复(Dr)和热老化后回弹恢复(Da)应满足5.1.5.1的要求。 6.1.5.2 密封毛条按6.1.1的规定进行验证。 6.1.6 玻璃 玻璃按6.1.1的规定进行验证。 6.2 窗试件存放及试验环境 除特殊规定外,试验在常温条件下进行。试验前,窗试件应在18℃~28℃的条件下存放16h以上。 6.3 外观质量 在自然散射光线下,距试样500mm目测外观项目。用精度0.05mm的深度尺和精度为0.02mm的游标卡尺检测窗焊缝的清理。 6.4 窗的装配 6.4.1 用精度为0.02mm的游标卡尺,精度为0.5mm的卷尺、塞尺检测增强型钢尺寸及其装配质量。 6.4.2 用精度为0.5mm卷尺检测增强型钢紧固件的装配间距。 6.4.3 目测检查窗框、窗扇、梃排水通道、气压平衡孔。 6.4.4 目测检查彩色外窗型材外侧通气孔。 6.4.5 目测检查机械式连接的中梃部位联接件的密封。用精度为0.05mm量具检测机械式连接框、扇、梃相邻构件装配间隙。 6.4.6 用精度为0.5mm的卷尺测量窗框、窗扇外形尺寸允许偏差。 6.4.7 用精度为0.5mm的卷尺测量窗框、窗扇对角线之差。 6.4.8 用精度为0.05mm的量具测量相邻构件同一平面高低差。 6.4.9 用塞尺检测窗框、窗扇的配合间隙。 6.4.10 用精度为0.5mm的量具检测窗扇与窗框搭接量。 6.4.11 手动检查推拉窗防窗扇脱落装置是否牢固。 6.4.12 目测和手动检查五金配件的安装数量和装配质量。 6.4.13 手动检查滑撑的连接螺钉是否与框、扇增强型钢可靠联接。 6.4.14 目测检查密封条、毛条的装配质量。 6.4.15 用塞尺检测压条角部的装配间隙。 6.4.16 用精度为0.5mm的钢板尺检测玻璃的装配质量。 6.5 性能 6.5.1 力学性能 锁闭器(执手)的开关力、窗的开关力、悬端吊重、翘曲、弯曲、扭曲、撑挡、反复启闭性能、大力关闭、焊接角破坏力按GB/T11793规定的方法进行检测。焊接角最小破坏力的计算值应按附录C的方法计算。 6.5.2 物理性能 6.5.2.1 抗风压性能 应按GB/T 7106规定的方法进行检测。 6.5.2.2 水密性能 应按GB/T 7106规定的方法进行检测。 6.5.2.3 气密性能 应按GB/T 7106规定的方法进行检测。 6.5.2.4 保温性能 应按GB/T8484规定的方法进行检测。 6.5.2.5 遮阳性能 在按GB/T 2680规定实测窗单片玻璃太阳光光谱透射比、反射比等参数基础上,按JGJ/T151规定,在夏季标准计算条件下计算窗遮阳系数SC值。 6.5.2.6 空气声隔声性能 应按GB/T 8485规定的方法进行检测。 6.5.2.7 采光性能 应按GB/T11976规定的方法进行检测。 7 检验规则7.1 检验类别和项目7.1.1 产品检验分为过程检验、出厂检验和型式检验。 7.1.2 过程检验项目见表15。 7.1.3 出厂检验和型式检验项目见表16。

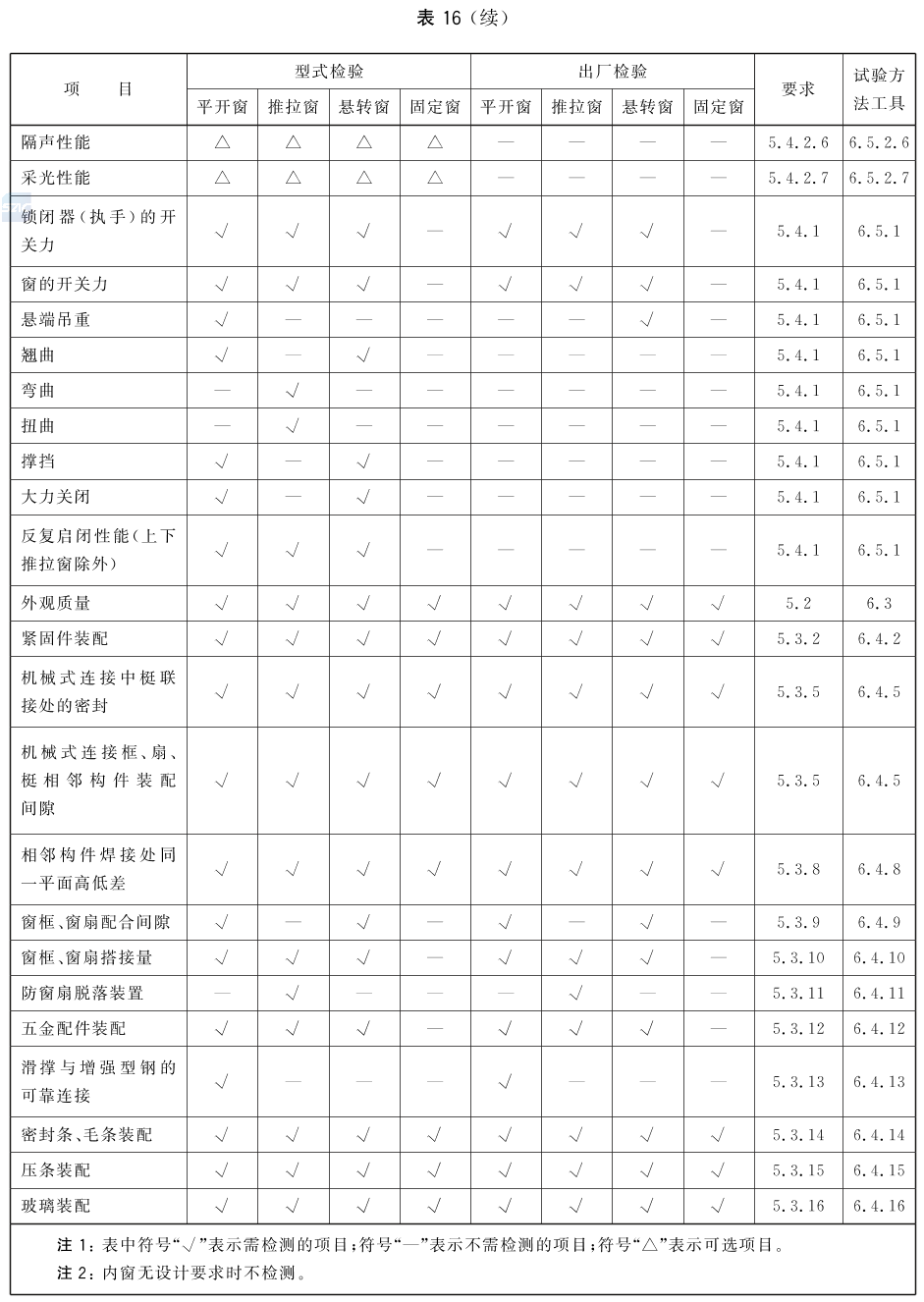

7.2 组批与抽样规则 7.2.1 过程检验 过程检验为全数检验。 7.2.2 出厂检验 应在过程检验全部符合要求时进行出厂检验。 7.2.2.1 外观、装配质量为全数检验。 7.2.2.2 其他项目检验,应从每个出厂检验(交货)批中的不同系列品种分别随机抽取5%且不应少于三樘。 7.2.3 型式检验 从出厂检验合格的检验批中,按表17规定的数量随机抽取。

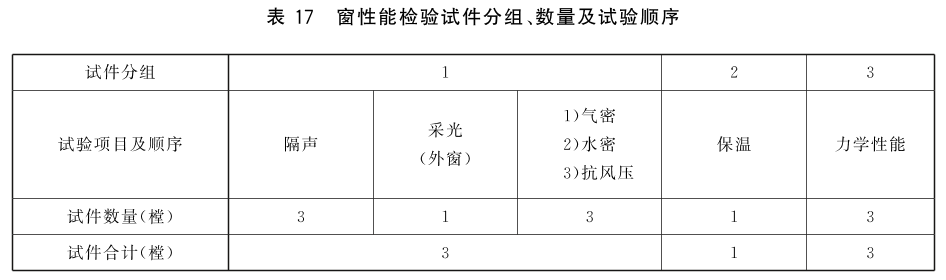

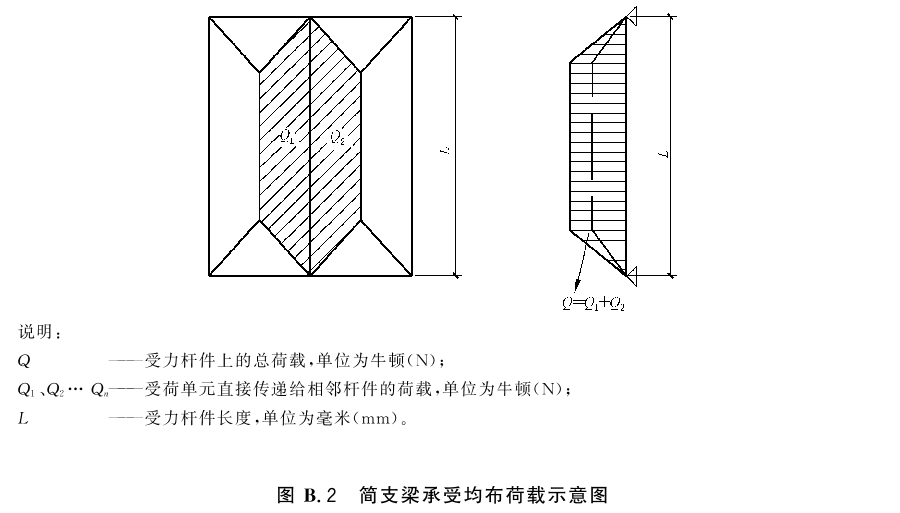

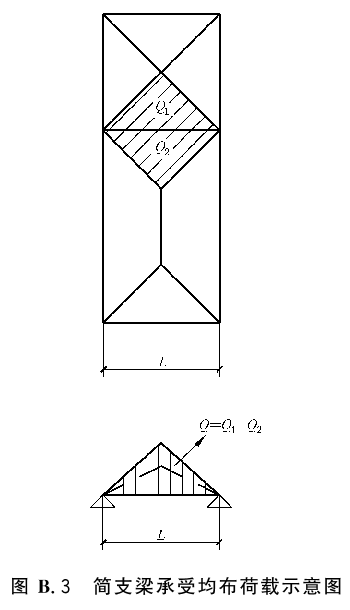

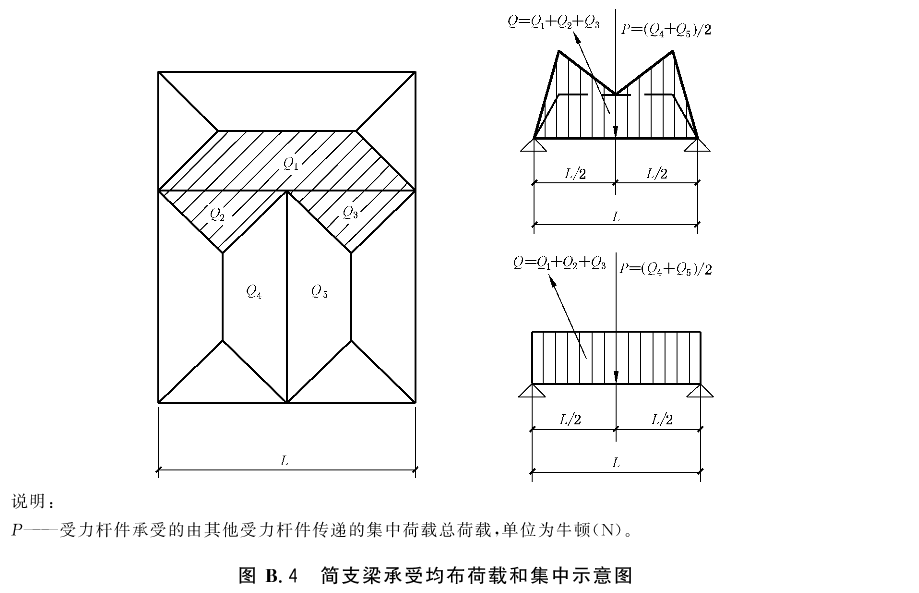

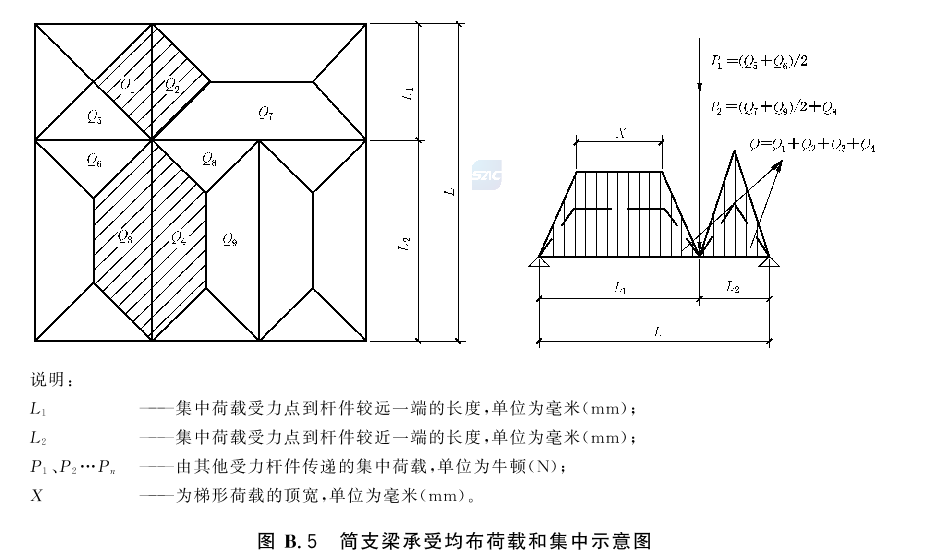

7.3 判定与复检规则 7.3.1 出厂检验 7.3.1.1 外观质量、窗的装配检验结果全部符合要求时,则判该批产品合格。单件不合格时,判定该单件不合格。 7.3.1.2 其他项目检验结果全部符合要求时,则判定该批产品合格。抽检项目中如有一樘不合格,可再从该批产品中抽取双倍数量产品对不合格项目进行重复检验,重复检验结果符合要求时,则判定该批产品合格,否则判定该批产品不合格。 7.3.2 型式检验 7.3.2.1 有下列情况之一时应进行型式检验: a)新产品或老产品转厂生产的试制定型鉴定; b)正式生产后,当结构、材料、工艺有较大改变而可能影响产品性能时; c)正常生产时,每两年检测一次; d)产品长期停产后,恢复生产时; e)出厂检验结果与上次型式检验有较大差异时; f)国家质量监督机构提出进行型式检验要求时。 7.3.2.2 判定与复检规则 7.3.2.2.1 抽检产品全部符合表16的项目要求,该产品型式检验合格。 7.3.2.2.2 外观质量、窗的装配检测项目的判定与复检应符合7.3.1的规定。 7.3.2.2.3 性能检验项目中若有不合格项时,应从该产品中抽取双倍试件对该不合格项进行重复检验,重复检验结果全部达到要求时,判定该项目合格,否则判定该批产品不合格。 8 标志、包装、运输和贮存8.1 标志8.1.1 在产品的明显部位应注明产品标志,标志内容包括: a)制造厂名称; b)制造厂地址; c)制造厂电话; d)产品标记; e)产品执行标准; f)制造日期。 8.1.2 产品检验合格后应有合格证。合格证应符合GB/T14436的规定。 8.2 包装 8.2.1 产品表面应有保护措施,应用对窗不产生污染及无腐蚀性的软质材料包装。 8.2.2 包装应牢固,并有防潮措施。 8.2.3 产品出厂时应附有产品清单及产品检验合格证。 8.3 运输 8.3.1 装运产品的运输工具,应有防雨措施并保持清洁。 8.3.2 在运输、装卸时,应保证产品不变形、不损伤、表面完好。 8.4 贮存 8.4.1 产品应放置在通风、防雨、干燥、清洁、平整的地方。严禁与腐蚀性物质接触。 8.4.2 产品贮存环境温度应低于50℃,距离热源不应小于1m。 8.4.3 产品不应直接接触地面,底部垫高不应小于100mm。产品应立放,立放角不应小于70°,并有防倾倒措施。 附录A(资料性附录)常用材料标准清单A.1 型材GB/T 8814 门、窗用未增塑聚氯乙烯(PVC-U)型材 JG/T 263 建筑门窗用未增塑聚氯乙烯彩色型材 JG/T 176 塑料门窗及型材功能结构尺寸 A.2 紧固件及五金附件标准 GB/T 3098.4 紧固件机械性能 螺母 细牙螺纹 GB/T 15856.1 十字槽盘头自钻自攻螺钉 GB/T 15856.2 十字槽沉头自钻自攻螺钉 GB/T 24601 建筑窗用内平开下悬五金系统 JG/T 124 建筑门窗五金件 传动机构用执手 JG/T 125 建筑门窗五金件 合页(铰链) JG/T 126 建筑门窗五金件 传送锁闭器 JG/T 127 建筑门窗五金件 滑撑 JG/T 128 建筑门窗五金件 撑挡 JG/T 129 建筑门窗五金件 滑轮 JG/T 130 建筑门窗五金件 单点锁闭器 JG/T 131 聚氯乙烯(PVC)门窗增强型钢 JG/T 132 聚氯乙烯(PVC)门窗固定片 JG/T 212 建筑门窗五金件 通用要求 JG/T 213 建筑门窗五金件 旋压执手 JG/T 214 建筑门窗五金件 插销 JG/T 215 建筑门窗五金件 多点锁闭器 JG/T 233 建筑门窗用通风器 A.3 玻璃 GB/T 11614 平板玻璃 GB/T 11944 中空玻璃 GB/T 15763.2 建筑用安全玻璃 第2部分:钢化玻璃 GB/T 15763.3 建筑用安全玻璃 第3部分:夹层玻璃 GB/T 15763.4 建筑用安全玻璃 第4部分:均质钢化玻璃 GB/T 17841 半钢化玻璃 GB/T 18915.1 镀膜玻璃 第1部分:阳光控制镀膜玻璃 GB/T 18915.2 镀膜玻璃 第2部分:低辐射镀膜玻璃 JG/T 255 内置遮阳中空玻璃制品 JC 433 夹丝玻璃 JC/T 511 压花玻璃 A.4 纱网 QB/T 3882 窗纱型式尺寸 QB/T 3883 窗纱技术条件 JC/T 173 玻璃纤维防虫网布 A.5 密封材料 GB/T 14683 硅酮建筑密封胶 GB 16776 建筑用硅酮结构密封胶 GB/T 24498 建筑门窗、幕墙用密封胶条 HG/T 3100 硫化橡胶和热塑性橡胶 建筑用预成型密封垫的分类、要求和试验方法 JC/T 483 聚硫建筑密封胶 JC/T 485 建筑用弹性密封胶 JC/T 486 中空玻璃用弹性密封胶 JC/T 635 建筑门窗密封毛条技术条件 JC/T 1022 中空玻璃用复合密封胶条 附录B(资料性附录)建筑外窗抗风压强度、挠度计算方法B.1 概述建筑外窗抗风强度计算方法适用于各种材质的平开式及推拉式建筑外窗的抗风强度的计算和验算。也可用于四面支撑的其他开启形式的建筑外门和外窗的抗风强度的计算。 B.2 荷载分布与计算 B.2.1 荷载分布 建筑外窗在风荷载作用下,承受与外窗平面垂直的横向水平力。外窗各框料间构成的受荷单元可视为四边铰接的简支板。在每个受荷单元的四角各作45°斜线。使其与平行于长边的中线相交。这些线把受荷单元分成四块,每块面积所承受的风荷载传给其相邻的构件(在受力计算时称作杆件),每个杆件的受力可近似地简化为简支梁上呈矩形、梯形或三角形的均布荷载。见图B.1~图B.7。

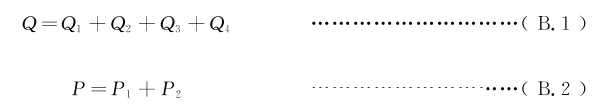

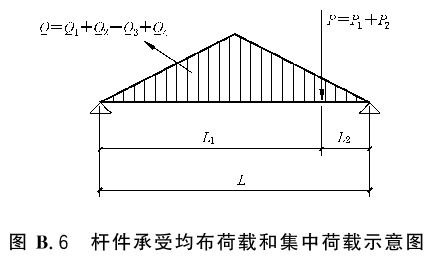

B.2.1.1 当L2/L1<1/2,且X<L/3时,则总荷载Q按式(B.1)计算,集中荷载P按式(B.2)计算,荷载示意图见图B.6。

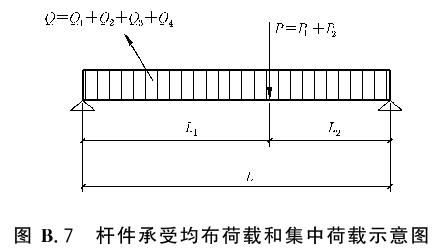

B.2.1.2 当L2/L1≥1/2或L2/L1≤1/2,且X≥L/3时,则总荷载Q按式(B.1)计算,集中荷载P按式(B.2)计算,集中荷载示意图见图B.7。

B.2.2 荷载计算 荷载计算分为以下三种形式: a)建筑外窗在风荷载作用下,受力杆件上的总荷载(Q)为该杆件所承受的受荷面积(A)与施加在该面积上的单位风荷载(W)之乘积,按式(B.3)计算。

式中: Q——受力杆件所承受的总荷载,单位为牛顿(N); A——受力杆件所承受的受荷面积,单位为平方米(㎡); W——施加在受荷面积上的单位风荷载,单位为帕(Pa),按GB50009的规定取值。 b)当进行建筑外窗的抗风压强度分级计算时,其受力杆件上的总荷载(Q)为该杆件所承受的受荷面积(A)与该窗相对应的抗风压性能等级(P3)之乘积,按式(B.4)计算。

式中: P3——抗风压性能等级,单位为帕(Pa)。 c)当进行建筑外窗的强度验算时,其受力杆件上的总荷载(Q)为该杆件所承受的受荷面积(A)与建筑物承受的风荷载标准值(Wk)之乘积(Wk按GB50009的规定取值),按式(B.5)计算。

式中: Wk——风荷载标准值,单位为帕(Pa)。 B.3 截面特性 B.3.1 截面的惯性矩(I) B.3.1.1 当建筑外窗用料采用标准型材时,截面的惯性矩可在《材料手册》中查得。 B.3.1.2 当建筑外窗用料采用非标准型材时,截面的惯性矩需要通过计算来确定。 B.3.1.3 简单矩形截面的惯性矩按式(B.6)计算。

式中: I——杆件截面的惯性矩,单位为四次方毫米(mm4); b——矩型截面平行于对称中心轴的边长,单位为毫米(mm); h——矩型截面垂直于对称中心轴的边长,单位为毫米(mm)。 B.3.2 截面的抵抗矩(Wj) B.3.2.1 当建筑外窗用料采用标准型材时,截面的抵抗矩可在《材料手册》中查得。 B.3.2.2 当建筑外窗用料采用非标准型材时,截面的抵抗矩需要通过计算来确定。 B.3.2.3 简单矩形截面的抵抗矩按式(B.7)计算。

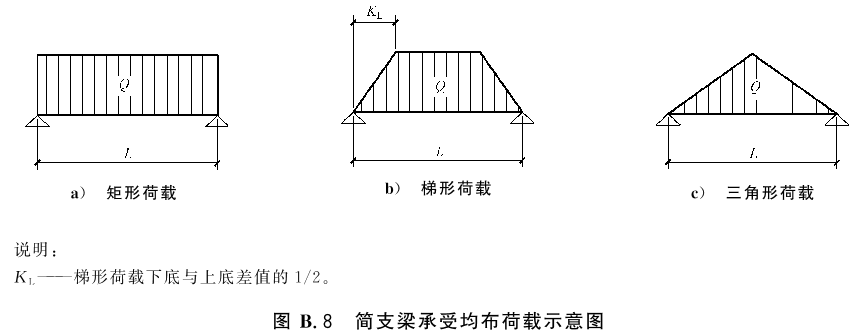

B.4 强度计算 B.4.1 弯矩(M)的计算 B.4.1.1 简支梁承受矩形、梯形、三角形均布荷载示意图见图B.8。

B.4.1.1.1 在矩形荷载作用下,简支梁的弯矩M按式(B.8)计算。

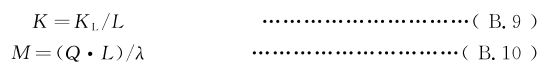

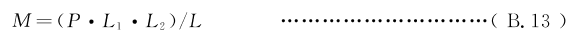

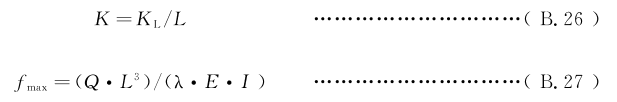

式中: M——弯矩,单位为牛顿米(N·m)。 B.4.1.1.2 在梯形荷载作用下,简支梁的弯矩根据系数K的取值,分别计算M值。K的取值按式(B.9)计算,弯矩M按式(B.10)计算。系数K和常数λ的取值见表B.1。

式中: K——系数; λ——常数。

B.4.1.1.3 在三角形荷载作用下,简支梁的弯矩M按式(B.11)计算。

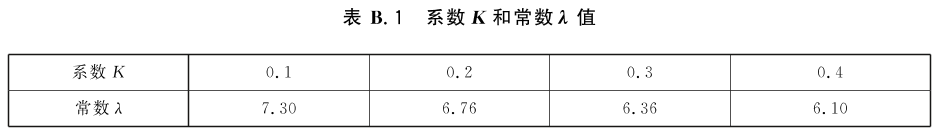

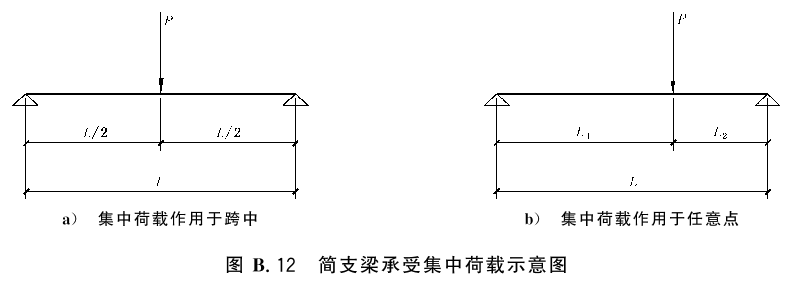

B.4.1.2 简支梁承受集中荷载的示意图见图B.9。

B.4.1.2.1 当集中荷载作用于跨中时,弯矩M按式(B.12)计算。

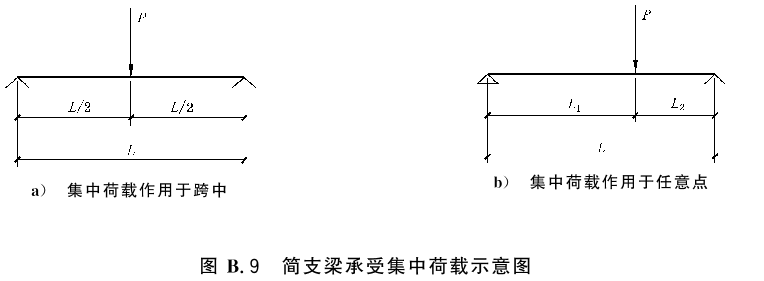

B.4.1.2.2 当集中荷载作用于任意点时,弯矩M按式(B.13)计算。

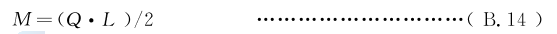

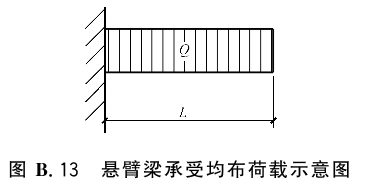

B.4.1.2.3 当向外平开窗的窗扇受负压或向内平开窗的窗扇受正压且采用单锁点时,其窗框的竖框受荷情况按紧固五金件处有集中荷载作用的示意图见图B.9。简支梁弯矩M按式(B.12)或式(B.13)计算。 B.4.1.2.4 当向外平开窗的窗扇受负压或向内平开窗的窗扇受正压且采用单锁点时,其窗扇边梃受荷情况可近似简化为以紧固五金件处为固端的悬臂梁上承受矩形均布荷载见图B.10,其弯矩M按式(B.14)计算。

注:建筑外窗受力杆件上有均布荷载和集中荷载同时作用时,其弯矩为他们各自产生弯矩叠加的代数和。

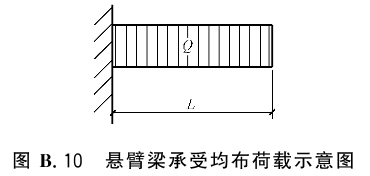

B.4.2 最大弯曲应力(σmax)按式(B.15)计算。

式中: σmax——计算截面上的最大弯曲应力,单位为兆帕(MPa),且σmax≤[σ]; M——受力杆件承受的最大弯矩,单位为牛顿米(N·m); Wj——净截面的抵抗矩I/C,单位为立方毫米(mm³); I——计算截面的惯性矩,单位为四次方毫米(mm4); C——中和轴到截面边缘的最大距离,单位为毫米(mm); [σ]——材料的抗弯允许应力,单位为兆帕(MPa)。 B.4.3 剪力(Q')的计算 B.4.3.1 简支梁承受矩形、梯形、三角形均布荷载的示意图见图B.11。

B.4.3.1.1 在矩形荷载作用下,剪力Q'按式(B.16)计算。

B.4.3.1.2 在梯形荷载作用下,剪力Q'按式(B.17)计算。

B.4.3.1.3 在三角形荷载作用下,剪力Q'按式(B.18)计算。

B.4.3.2 简支梁承受集中荷载的示意图见图B.12。

B.4.3.2.1 当集中荷载作用于跨中时,剪力按(B.19)计算。

B.4.3.2.2 当集中荷载作用于任意点时,剪力按式(B.20)和式(B.21)计算。

B.4.3.2.3 当向外平开窗的窗扇受负压或向内平开窗的窗扇受正压且采用单锁点时,其窗框的竖框受荷情况按紧固五金件处有集中荷载作用的简支梁计算,见图B.12,剪力Q'按式(B.19)或式(B.20)和式(B.21)计算。 B.4.3.2.4 当向外平开窗的窗扇受负压或向内平开窗的窗扇受正压且采用单锁点时,其窗扇边梃受荷情况可近似简化为以紧固五金件处为固端的悬臂梁上承受矩形均布荷载,见图B.13,其剪力按式(B.22)计算。

注:建筑外窗受力杆件上有均布荷载和集中荷载同时作用时,其剪力为他们各自产生剪力叠加的代数和。

B.4.4 最大剪切应力(τmax)按式(B.23)计算

式中: τmax——最大剪切应力,单位为兆帕(MPa),且τmax≤[z]; Q'——计算截面所承受的剪力,单位为牛顿(N); S——计算剪切应力处以上毛截面对中和轴的面积矩,单位为立方毫米(mm³); I——毛截面的惯性矩,单位为四次方毫米(mm4); δ——腹板的厚度,单位为毫米(mm); [τ]——材料的抗剪允许应力,单位为兆帕(MPa)。 B.5 最大挠度(fmax)的计算 B.5.1 计算所得的最大挠度fmax值应满足式(B.24)。

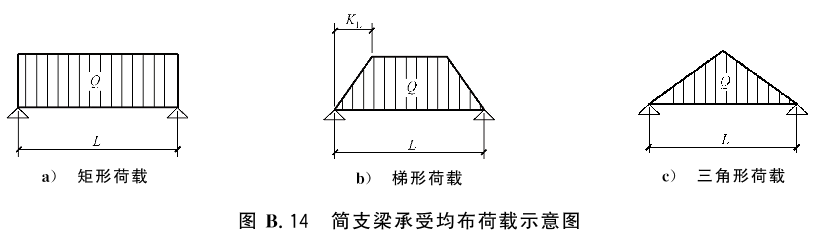

式中: fmax——最大挠度; [f]——杆件的允许挠度。 注1:当窗为柔性镶嵌单层玻璃时,[f]=L/100。 注2:当窗为柔性镶嵌双层玻璃时,[f]=L/150。 注3:建筑外窗受力杆件有均布荷载和集中荷载同时作用时,其最大挠度fmm为他们各自产生挠度叠加的代数和。 B.5.2 建筑外窗受力杆件受荷情况近似简化为简支梁上承受矩形、梯形或三角形的均布荷载,见图B.14。

B.5.2.1 在矩形荷载作用下,最大挠度按式(B.25)计算。

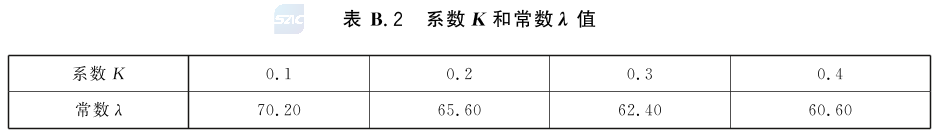

式中: E——外窗受力杆件所用材料的弹性模量。 B.5.2.2 在梯形荷载作用下,最大挠度根据系数K的取值,分别计算fmax值。K的取值按式(B.26)计算,fmax按式(B.27)计算。系数K和常数λ的取值见表B.2。

式中: K——系数; λ——常数。

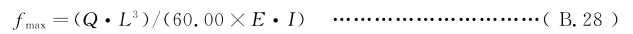

B.5.2.3 在三角形荷载作用下,最大挠度按式(B.28)计算。

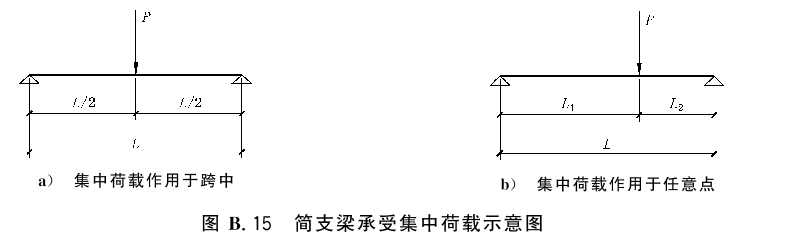

B.5.3 建筑外窗受力杆件在集中荷载作用下的示意图见图B.15。

B.5.3.1 当集中荷载作用于跨中时,最大挠度按式(B.29)计算。

B.5.3.2 当集中荷载作用于任意点时,最大挠度按式(B.30)计算。

B.5.3.3 当向外平开窗的窗扇受负压或向内平开窗的窗扇受正压时,其窗框的竖框受荷情况按紧固五金件处有集中荷载作用,见图B.15,最大挠度fmax按式(B.29)或式(B.30)计算。 B.5.3.4 当向外平开窗的窗扇受负压或向内平开窗的窗扇受正压时,其窗扇边梃受荷情况可近似简化为以紧固五金件处为固端的悬臂梁上承受矩形均布荷载(见图B.16),其最大挠度fmax按式(B.31)计算。

式中: I——计算截面的惯性矩,单位为四次方毫米(mm4); E——外窗受力杆件所用材料的弹性模量,单位为帕(Pa)。

B.6 联接计算及要求 B.6.1 对焊联接的计算 当端部联接采用对焊时,需进行焊缝处的剪切应力按式(B.32)验算。

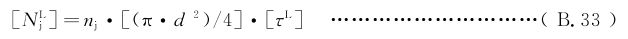

式中: τ——焊缝处的剪切应力,单位为兆帕(MPa),且t≤[th]; Q'——作用于联接处的剪力,单位为牛顿(N); δ——联接件中腹板的厚度,单位为毫米(mm); Lj——焊缝的计算长度,单位为毫米(mm); [τh]——对接焊缝的抗剪允许应力,单位为兆帕(MPa)。 当验算复杂截面时,其剪切应力按腹板与中和轴的距离分配选取最不利的截面代入式(B.32)进行验算。 B.6.2 螺栓联接的计算 B.6.2.1 当螺栓联接的横截面与受力方向平行时,应验算螺栓的剪切应力,同时还应验算螺栓的承压应力;当其横截面与受力方向垂直时,需验算其抗拉承载力。 B.6.2.2 当螺栓抗剪时,按式(B.33)计算。

式中:

nj——螺栓的受剪面数目; [τL]——螺栓的抗剪允许应力,单位为兆帕(MPa); d——螺杆的外径,单位为毫米(mm)。 B.6.2.3 当螺栓承压时,按式(B.34)计算。

式中:

d——螺杆的外径,单位为毫米(mm)。 B.6.2.4 当螺栓抗拉时,按式(B.35)计算。

式中:

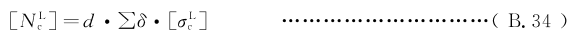

dc——螺栓螺纹处的内径,单位为毫米(mm)。 B.6.3 螺栓的允许距离 螺栓的中心距离和中心至杆件边缘的距离,均应满足杆件受剪面承载能力的需要,并满足以下要求: a)一般其中心距离不应小于3d; b)中心至杆件边缘的距离:在顺内力方向不应小于2d;在垂直内力方向:在切割边不应小于1.5d;对轧制边不应小于1.2d; c)如果联接确有困难不能满足上述要求时,则应对杆件受剪面进行验算。 附录C(规范性附录)焊接角最小破坏力的计算C.1 焊接角最小破坏力焊接角最小破坏力的计算公式见式(C.1)。

式中: Fc——焊接角最小破坏力,单位为牛顿(N); W——应力方向的倾倒矩I/e,单位为立方毫米(mm³); I——型材横断面中性惯轴惯性矩。T型焊接的试样应使用两面中惯性矩的较小值,单位为四次方毫米(mm4); a——试样支撑面的中心长度,单位为毫米(mm),a=(400±2)mm; e——临界线与中性轴的距离,单位为毫米(mm); σmin——型材最小破坏应力,单位为兆帕(MPa),σmin=35 MPa。 C.2 焊接试样 C.2.1 角焊接试样见图C.1。

C.2.2 T型焊接试样见图C.2。

|

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)